公布日:2023.03.17

申请日:2022.12.07

分类号:C12P7/625(2022.01)I;C12M1/38(2006.01)I;C12M1/36(2006.01)I;C12M1/34(2006.01)I;C12M1/02(2006.01)I;C12M1/04(2006.01)I;C12M1/00(2006.01)I;C02F11

/02(2006.01)I

摘要

本发明涉及污泥资源化利用技术领域,具体涉及一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法。剩余污泥在适宜条件下通过碱性发酵可以提高有机物转化为小分子挥发酸的含量,并释放大量氨氮和无机磷。对含有高氨氮的发酵液进行化学预处理,减少游离氨对合成PHA混菌的毒性抑制,从而提高污泥中碳源的利用率,转换成更多的PHA。同时在预处理过程中可以进行氮磷资源的回收利用,得到高价值附加产品鸟粪石,且不需要额外调节酸碱,在资源回收的同时节省成本。本发明工艺方法减少了废水处理过程中的剩余污泥排放量,同时实现剩余污泥中氮磷营养物质的回收、碳源的高效利用并转化为环境友好型生物材料。

权利要求书

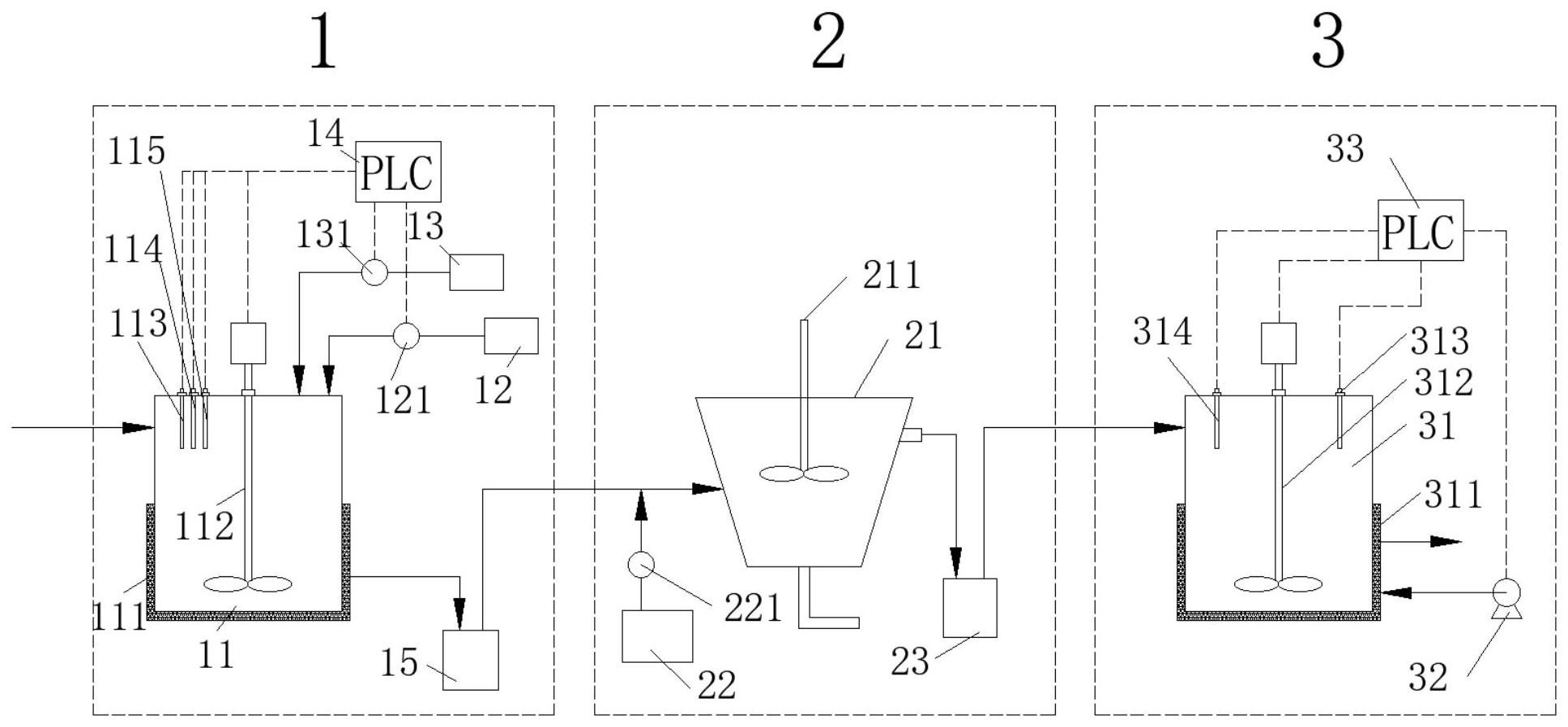

1.一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于,包括以下步骤:S1、浓缩后的剩余污泥补入发酵罐(11)中进行发酵;S2、发酵结束后发酵液转移至预处理装置(21)进行预处理;S3、对合成PHA反应器(31)中的合成PHA混菌进行驯化、富集;S4、预处理后的发酵液进入合成PHA混菌驯化后的合成PHA反应器(31),反应结束后得到PHA。

2.根据权利要求1所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S1中剩余污泥为污水处理厂二沉池回流污泥,剩余污泥浓缩后TSS为10~40g/L。

3.根据权利要求1所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S1中发酵参数为pH值控制在9.5~11,ORP为-250~-450mV,温度为32~37℃,搅拌速度为150~400rpm,发酵时间为2~5d。

4.根据权利要求1所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S2发酵完成后发酵液中NH4+-N的浓度为130~450mg/L,磷酸盐的浓度为60~200mg/L,VFAs组份中乙酸:丙酸:丁酸:戊酸为6:2:1:1~5:2:2:1。

5.根据权利要求1所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S2中向预处理装置中添加Mg2+溶液,Mg2+溶液为MgCl2和MgSO4的混合溶液,Mg2+溶液浓度为80~300mg/L,MgCl2与MgSO4的质量比为1:3~3:5。

6.根据权利要求7所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S2中工艺参数为搅拌速度300~600rpm,反应时间30~70min。

7.根据权利要求4所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S3中,在合成PHA反应器中接种污水处理厂好氧池的活性污泥,污泥浓度为6000~8000mg/L,加入4~6g/L酵母浸提物进行曝气活化,合成废水中的COD为3000~5000mg/L,其中乙酸钠:丙酸钠:丁酸钠:戊酸钠为:6:2:1:1~5:2:2:1,以序批方式进行污泥驯化,富集合成PHA混菌。

8.根据权利要求7所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S3中,驯化过程12~15h为一批次,进水为20~30min,曝气时间10~13h,沉淀时间1h,排水30~40min,反应结束时换水比为1/3~1/2,DO浓度为2~5mg/L,反应温度为室温,驯化时间为5~8d。

9.根据权利要求1所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S4中PHA的合成条件为已驯化富集的合成PHA混菌浓度4000~6000mg/L,控制温度为20~25℃,搅拌速度为120~300rpm,DO浓度2~5mg/L,反应时间为2~4h。

10.根据权利要求1所述的一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,其特征在于:所述的步骤S4中DO浓度出现突然急剧上升(突跃)时,反应结束。

发明内容

本发明的目的是提供一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,以解决现有的PHA合成效率低以及生产成本高的问题。

为实现上述目的,本发明采用如下技术方案:一种剩余污泥发酵液中碳源高效转化为PHA的工艺方法,包括以下步骤:

S1、浓缩后的剩余污泥补入发酵罐中进行发酵;

S2、发酵结束后发酵液转移至预处理装置进行预处理;

S3、对合成PHA反应器中的合成PHA混菌进行驯化、富集;

S4、预处理后的发酵液进入合成PHA混菌驯化后的合成PHA反应器,反应结束后得到PHA。

进一步地,所述的步骤S1中剩余污泥为污水处理厂二沉池回流污泥,剩余污泥浓缩后TSS为10~40g/L。

进一步地,所述的步骤S1中发酵参数为pH值控制在9.5~11,ORP为-250~-450mV,温度为32~37℃,搅拌速度为150~400rpm,发酵时间为2~5d。

进一步地,所述的步骤S2发酵完成后发酵液中NH4+-N的浓度为130~450mg/L,磷酸盐的浓度为60~200mg/L,VFAs组份中乙酸:丙酸:丁酸:戊酸为6:2:1:1~5:2:2:1。

进一步地,所述的步骤S2中向预处理装置中添加Mg2+溶液,Mg2+溶液为MgCl2和MgSO4的混合溶液,Mg2+溶液浓度为80~300mg/L,MgCl2与MgSO4的质量比为1:3~3:5。

进一步地,所述的步骤S2中工艺参数为搅拌速度300~600rpm,反应时间30~70min。

进一步地,所述的步骤S3中,在合成PHA反应器中接种污水处理厂好氧池的活性污泥,污泥浓度为6000~8000mg/L,加入4~6g/L酵母浸提物进行曝气活化,合成废水中的COD为3000~5000mg/L,其中乙酸钠:丙酸钠:丁酸钠:戊酸钠为:6:2:1:1~5:2:2:1,以序批方式进行污泥驯化,富集合成PHA混菌。

进一步地,所述的步骤S3中,驯化过程12~15h为一批次,进水为20~30min,曝气时间10~13h,沉淀时间1h,排水30~40min,反应结束时换水比为1/3~1/2,DO浓度为2~5mg/L,反应温度为室温,驯化时间为5~8d。

进一步地,所述的步骤S4中PHA的合成条件为已驯化富集的合成PHA混菌浓度4000~6000mg/L,控制温度为20~25℃,搅拌速度为120~300rpm,DO浓度2~5mg/L,反应时间为2~4h。

进一步地,所述的步骤S4中DO浓度出现突然急剧上升(突跃)时,反应结束。

本发明的有益效果:该工艺首次将氮磷资源回收应用到剩余污泥发酵液合成PHA的装置中,一方面实现剩余污泥中氮磷等资源的回收利用,另一方面加强了剩余污泥中碳源的高效利用合成更多的高附加值产品PHA。与常规工艺相比,降低发酵液中氨氮的浓度,缓解高氨氮对合成PHA混菌的毒性,使合成PHA混菌将更多的有机碳转化为PHA,PHA含量高达500~850mg/gVSS。相比较传统的单一碳源合成PHA,利用剩余污泥中的有机物既可减少合成PHA所需碳源的成本,同时减少剩余污泥的处置费用,实现剩余污泥的资源化利用。此外,该工艺利用碱性发酵一方面提高水解酸化菌活性的同时抑制产甲烷菌对VFAs的消耗,提高污泥中有机物的利用;另一方面相比较酸性发酵,为后续的氮磷资源回收提供合适的pH值,减少整个工艺过程的酸碱调节次数,从而减少投加酸碱药剂的成本。

本工艺在厌氧发酵和合成PHA过程中均配备自控装置,使整个设备操作简单方便,同时可以实时监控反应过程。通过活性污泥法混菌合成PHA,无需严格的无菌条件和无菌生物过程所用的基础设施,与单一菌种培养生产PHA相比,成本大幅降低。

(发明人:杜莉莉;蔺洪永;李海松;包海花;王柯丹;王保生;谢佳)