公布日:2023.11.24

申请日:2023.09.21

分类号:C02F11/10(2006.01)I;B01D53/00(2006.01)I;B01D53/34(2006.01)I;B01D53/50(2006.01)I;B01D53/56(2006.01)I;B01D53/14(2006.01)I;F23G5/027(2006.01)I;

F23J15/02(2006.01)I

摘要

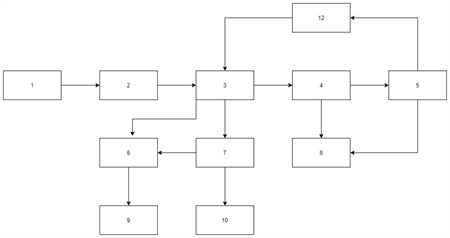

本发明公开一种含油污泥的热解处理系统和方法,含油污泥的热解处理系统包括热解炉、分汽包、烟气处理机构和焚烧炉,所述热解炉通过进料机构与油泥储仓相连,所述热解炉具有热解气通道、炉膛烟道和废渣出口,所述分汽包的入口与所述热解气通道相连,所述分汽包的液相通道与储油罐相连,所述分汽包的气相通道与所述冷凝器相连,所述冷凝器的气相通道与所述热解炉相连,所述烟气处理机构与所述热解炉的炉膛烟道相连,所述焚烧炉与所述废渣出口相连,所述焚烧炉的烟气通道与所述烟气处理机构相连。本发明提供的含油污泥的热解处理系统具备充分回收利用热解副产物的优点。

权利要求书

1.一种含油污泥的热解处理系统,其特征在于,包括:热解炉,所述热解炉通过进料机构与油泥储仓相连,所述热解炉具有热解气通道、炉膛烟道和废渣出口;分汽包,所述分汽包的入口与所述热解气通道相连,所述分汽包的液相通道与储油罐相连,所述分汽包的气相通道与所述冷凝器相连,所述冷凝器的气相通道与所述热解炉相连;烟气处理机构,所述烟气处理机构与所述热解炉的炉膛烟道相连;焚烧炉,所述焚烧炉与所述废渣出口相连,所述焚烧炉的烟气通道与所述烟气处理机构相连。

2.根据权利要求1所述的含油污泥的热解处理系统,其特征在于,所述热解炉具有沿顺时针旋转的轮盘,所述轮盘带动含油污泥转动。

3.根据权利要求1所述的含油污泥的热解处理系统,其特征在于,所述冷凝器的气相通道与水封装置的入口相连,所述水封装置的出口与所述热解炉的炉膛相连。

4.根据权利要求3所述的含油污泥的热解处理系统,其特征在于,所述冷凝器的液相通道与所述储油罐相连。

5.根据权利要求1所述的含油污泥的热解处理系统,其特征在于,收集装置与所述焚烧炉的出口相连。

6.根据权利要求1所述的含油污泥的热解处理系统,其特征在于,所述烟气处理机构包括除尘装置、脱硝装置和脱硫装置。

7.含油污泥的热解处理方法,其特征在于,包括以下步骤:进料机构将油泥储仓中的含油污泥输送至热解炉内,向热解炉内通入氮气并保持热解温度在预设温度范围,热解预设时间,热解炉的热解气经分汽包进入冷凝器冷凝,所述含油污泥完成固、液、气三相分离;分汽包和冷凝器的热解油输送至储油罐,冷凝器的不凝气经过水封装置处理后送入热解炉的炉膛辅助燃烧;将热解炉的固相剩渣送入焚烧炉焚烧处理,焚烧后的剩渣送入收集装置;将焚烧炉和热解炉产生的烟气送入烟气处理机构,烟气经过除尘、脱硫和脱硝后送入烟囱排出。

8.根据权利要求7所述的含油污泥的热解处理方法,其特征在于,所述氮气通入量为100mL/min。

9.根据权利要求7所述的含油污泥的热解处理方法,其特征在于,所述热解温度为430℃左右,所述预设时间为1h。

10.根据权利要求7所述的含油污泥的热解处理方法,其特征在于,所述水封装置内所述不凝气经过两级水封处理。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种含油污泥的热解处理系统,该含油污泥的热解处理系统具有充分回收利用热解副产物的优点。

根据本发明实施例的含油污泥的热解处理系统,含油污泥的热解处理系统包括热解炉、分汽包、烟气处理机构和焚烧炉,所述热解炉通过进料机构与油泥储仓相连,所述热解炉具有热解气通道、炉膛烟道和废渣出口,所述分汽包的入口与所述热解气通道相连,所述分汽包的液相通道与储油罐相连,所述分汽包的气相通道与所述冷凝器相连,所述冷凝器的气相通道与所述热解炉相连,所述烟气处理机构与所述热解炉的炉膛烟道相连,所述焚烧炉与所述废渣出口相连,所述焚烧炉的烟气通道与所述烟气处理机构相连。

根据本发明实施例的含油污泥的热解处理系统具有充分回收利用热解副产物的优点。

在一些实施例中,所述热解炉具有沿顺时针旋转的轮盘,所述轮盘带动含油污泥转动。

在一些实施例中,所述冷凝器的气相通道与水封装置的入口相连,所述水封装置的出口与所述热解炉的炉膛相连。

在一些实施例中,所述冷凝器的液相通道与所述储油罐相连。

在一些实施例中,收集装置与所述焚烧炉的出口相连。

在一些实施例中,所述烟气处理机构包括除尘装置、脱硝装置和脱硫装置。

根据本发明实施例的含油污泥的热解处理方法,含油污泥的热解处理方法包括以下步骤:

进料机构将油泥储仓中的含油污泥输送至热解炉内,向热解炉内通入氮气并保持热解温度在预设温度范围,热解预设时间,热解炉的热解气经分汽包进入冷凝器冷凝,所述含油污泥完成固、液、气三相分离;

分汽包和冷凝器的热解油输送至储油罐,冷凝器的不凝气经过水封装置处理后送入热解炉的炉膛辅助燃烧;

将热解炉的固相剩渣送入焚烧炉焚烧处理,焚烧后的剩渣送入收集装置;

将焚烧炉和热解炉产生的烟气送入烟气处理机构,烟气经过除尘、脱硫和脱硝后送入烟囱排出。

在一些实施例中,所述氮气通入量为100mL/min。

在一些实施例中,所述热解温度为430℃左右,所述预设时间为1h。

在一些实施例中,所述水封装置内所述不凝气经过两级水封处理。

(发明人:马海员;王林;柯波;刘振涛;孙中豪;李昱喆;修建华;陈建亮)