公布日:2023.11.03

申请日:2023.08.23

分类号:C02F9/00(2023.01)I;C02F1/04(2023.01)I;C02F1/40(2023.01)I;C02F3/02(2023.01)I;C02F1/28(2023.01)I;C02F1/00(2023.01)I;C02F1/24(2023.01)I;B01D21/

02(2006.01)I;B01D25/12(2006.01)I;C02F3/28(2023.01)I;C02F101/30(2006.01)N;C02F101/32(2006.01)N

摘要

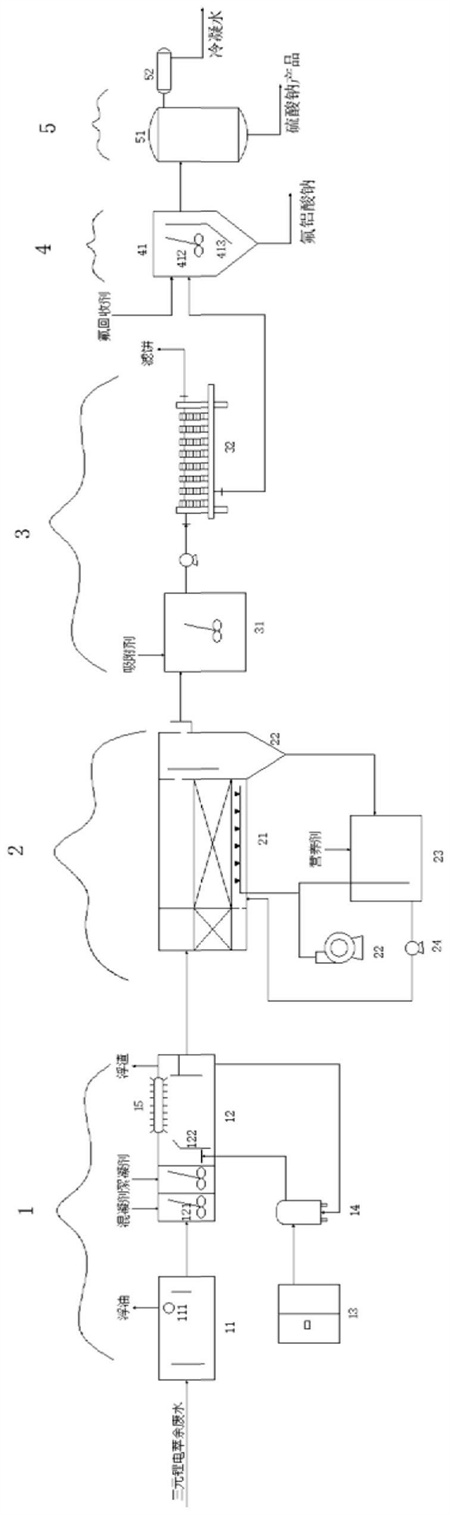

本发明公开了一种三元锂电回收过程中萃余废水处理系统及方法,废水顺序通过除油单元进行浮油和溶油去除、通过高盐生化单元进行有机物生化处理去除、通过深度处理单元进行剩余有机物吸附、通过氟回收单元将废水中氟离子转化为氟化物进行回收,最终通过蒸发单元通过蒸发处理对硫酸钠产品和冷凝水进行回收,本发明有效降低了萃余废水中的油类和COD、氟化物,提高萃余废水处理效果的稳定性,降低废水处理成本,在保证废水蒸发设备稳定运行的同时,回收水中的氟、硫酸钠等资源,进一步降低了废水处理成本。

权利要求书

1.一种三元锂电回收过程中萃余废水处理系统,其特征在于:包括按水流方向顺序连通的除油单元(1)、高盐生化单元(2)、深度处理单元(3)、氟回收单元(4)和蒸发单元(5),其中:除油单元能够将其内的废水中的油类物质进行去除;高盐生化单元包括好氧反应器(21)和风机(22),所述风机能够向好氧反应器内提供空气保证废水中含氧量,好氧反应器内设有用于对有机物进行生化处理的耐盐菌种和生物膜;深度处理单元包括吸附池(31),所述吸附池内设有能够吸附有机物的吸附剂;氟回收单元包括氟回收反应器(41),含氟废水能够在氟回收反应器内与氟回收药剂进行化学反应生成固体氟化物,氟回收反应器下端底面上设有供沉淀的固体氟化物排出的氟化物排放口,且氟化物排放口内安装有能够将氟化物排放口打开或闭合的阀门;蒸发单元包括蒸发器(51)和冷凝器(52),所述蒸发器能够对进入其内部的氟回收处理水通过蒸发回收硫酸钠产品,冷凝器与蒸发器的蒸汽排放口连通,冷凝器能够将蒸汽冷凝形成冷凝水进行回收。

2.根据权利要求1所述的三元锂电回收过程中萃余废水处理系统,其特征在于:所述除油单元包括隔油池(11)、气浮机(12)、空压机(13)、溶气罐(14)、池面刮渣机(15)和浮渣槽,其中:隔油池一侧壁上设有废水进水口,隔油池另一侧上设有除浮油出水口,且废水进水口和除浮油出水口高度低于隔油池内液面高度,所述隔油池侧壁上还设有浮油排出管道(111),所述浮油排出管道的进油口与隔油池内液面正对供隔油池内漂浮于液面的浮油排出;气浮机内沿水流方向顺序形成反应区、气浮分离区和除油出水区,所述反应区、气浮分离区和除油出水区顺序连通,所述隔油池的除浮油出水口与气浮机位于反应区的气浮进水口连通,废水中的乳化油和分散油能够在气浮机的反应区与混凝剂反应形成悬浮物,所述空压机给溶气罐供应高压气,溶气罐能够将产生并释放微气泡至气浮机的气浮分离区内使得废水中的悬浮物随微气泡上浮至气浮分离区池面,气浮分离区的侧壁上还设有浮渣槽,池面刮渣机固定安装于气浮机的气浮分离区上端开口部,气浮分离区能够将气浮机的气浮分离区池面的悬浮物刮至浮渣槽内,浮渣槽的排渣口能够将产渣排出系统,除油出水区侧壁上形成供除油后的废水排出的除油排水口。

3.根据权利要求2所述的三元锂电回收过程中萃余废水处理系统,其特征在于:所述气浮机的反应区内还设有搅拌机(121),所述气浮机的气浮分离区内还设有竖向延伸的气浮分离隔板(122),所述气浮分离隔板将气浮分离区划分为气浮端和排渣端,气浮分离隔板下端与气浮分离区的池底存在供底层废水流过的除油废水流道,气浮分离隔板上端形成自气浮端向排渣端方向延伸的悬浮物导向斜面,所述池面刮渣机设于气浮分离区的排渣端内。

4.根据权利要求1所述的三元锂电回收过程中萃余废水处理系统,其特征在于:所述高盐生化单元还包括沉淀池(22),所述沉淀池进水口与好氧反应器出水端连通,所述沉淀池侧壁上设有高盐生化出水口,沉淀池下端形成有高盐生化污泥排放口,高盐生化单元还包括高盐培菌池(23)和接种泵(24),所述高盐培菌池上设有进泥口、排泥口和营养剂投加口,所述营养剂投加口用于向高盐培菌池内投加营养剂使得高盐培菌池内污泥富含耐盐菌种,所述高盐培菌池的进泥口与好氧反应器出水端的沉淀池的高盐生化污泥排放口连通,所述高盐培菌池的排泥口与好氧反应器的反应区连通,所述接种泵能够将高盐培菌池内的富含耐盐菌种的污泥经排泥口送入好氧反应器的反应区内,所述高盐培菌池的进泥口和排泥口上均设有控制其开闭的阀门,所述高盐培菌池内还设有供气管道,所述供气管道的进气口与风机连通。

5.根据权利要求1所述的三元锂电回收过程中萃余废水处理系统,其特征在于:所述深度处理单元还包括压滤机(32),所述压滤机进水口与吸附池排水口通过管道连通,吸附池内废水经过压滤排水泵送入压滤机内,压滤机的出水口与氟回收单元的氟回收反应器进水口连通。

6.根据权利要求1所述的三元锂电回收过程中萃余废水处理系统,其特征在于:所述氟回收反应器内设有加热装置、搅拌装置(412)和沉降挡板(413),沉降挡板将氟回收反应器分隔成反应沉降区和出水区,沉降挡板下端形成朝向反应沉降区方向倾斜延伸的倾斜沉降引导面,沉降挡板下端与氟回收反应器下端底面之间形成能够供废水流动的过水通道,沉降挡板上端高度高于氟回收反应器内液面高度,所述氟回收反应器的反应沉降区侧壁上间隔的设有氟回收进水口和氟回收加药口,所述氟回收反应器的出水区侧壁上设有氟回收排水口,氟回收反应器下端底面上形成有供固体氟化物排出的氟化物排放口,所述氟化物排放口内设有能够将氟化物排放口打开或闭合的控制阀,所述搅拌装置设于反应沉降区,搅拌装置能够对反应沉降区内废水和氟回收药剂进行搅拌混匀,所述加热装置能够给氟回收反应器内废水加热到指定温度范围内。

7.一种三元锂电回收过程中萃余废水处理方法,其特征在于:包含以下步骤:步骤一:将废水送入除油单元的隔油池内利用油水密度差分离出水中的浮油;步骤二:将去除浮油的废水送入到除油单元的气浮机内,通过在气浮机反应区加入混凝剂,混凝剂投加量为废水质量的0.01%-0.5%,使其与除浮油的废水中的乳化油和分散油相结合形成悬浮物,然后利用位于气浮机的气浮分离区的池面刮渣机将漂浮在气浮分离区池面的悬浮物刮除;步骤三:将去除油废水送入高盐生化单元内,高盐生化单元通过生物膜法好氧生化工艺对除油废水中的有机物进行生化处理,所述高盐生化单元内采用由高盐环境获得并经扩产培育后的耐盐微生物菌种进行生化反应;步骤四:将经过高盐生化处理的废水送入深度处理单元的吸附池内,并向吸附池内投加废水质量的0.01-0.5%的吸附剂,由吸附剂将废水中残余有机物进行吸附处理,吸附时间不低于15min,使吸附池出水COD低于200mg/L;步骤五:将深度处理单元出水送入氟回收单元,在氟回收单元向废水中投加氟回收药剂使废水中的氟与药剂反应生成氟铝酸钠;步骤六:将氟回收单元出水送入蒸发单元,通过蒸发回收硫酸钠产品和优质冷凝水。

8.根据权利要求7所述的三元锂电回收过程中萃余废水处理方法,其特征在于:在步骤二中将气浮机反应区内pH控制在5.0-8.0之间,混凝剂选择硫酸铝、聚合硫酸铝、硫酸铁和聚合硫酸铁中的任意一种。

9.根据权利要求7所述的三元锂电回收过程中萃余废水处理方法,其特征在于:步骤三中,在生物膜法好氧生化工艺前端设置厌氧水解工艺,生物膜法好氧生化工艺的好氧反应器的COD进水负荷设置为0.15-1.5kg/m3.d,并通过设置高盐培菌池收集好氧反应器经沉淀排放的剩余高盐生化污泥,通过向高盐培菌池内投加营养剂法方式使高盐培菌池内耐盐微生物菌种保持活性,并根据好氧反应器内生化效果,将高盐培菌池内培养的耐盐微生物菌种送入好氧反应器内,及时更新生化反应器内的生物膜,维持生物膜的活性。

10.根据权利要求7所述的三元锂电回收过程中萃余废水处理方法,其特征在于:所述步骤五中氟回收药剂为十二水合硫酸铝钠、硫酸铝或者氢氧化铝中的任意一种,氟回收药剂投加量按照NaAlF6中的铝和氟的摩尔比1:(6~8)进行投加,废水与氟回收药剂在20-50℃的条件下反应1-5h。

发明内容

为了克服上述缺陷,本发明提供一种三元锂电回收过程中萃余废水处理系统及方法,该三元锂电回收过程中萃余废水处理系统能够有效降低萃余废水中的油类和COD、氟化物,提高萃余废水处理效果的稳定性,降低废水处理成本,在保证废水蒸发设备稳定运行的同时,回收水中的氟、硫酸钠等资源。

本发明为了解决其技术问题所采用的技术方案:一种三元锂电回收过程中萃余废水处理系统,包括按水流方向顺序连通的除油单元、高盐生化单元、深度处理单元、氟回收单元和蒸发单元,其中:

除油单元能够将其内的废水中的油类物质进行去除;

高盐生化单元包括好氧反应器和风机,所述风机能够向好氧反应器内提供空气保证废水中含氧量,好氧反应器内设有用于对有机物进行生化处理的耐盐菌种和生物膜;

深度处理单元包括吸附池,所述吸附池内设有能够吸附有机物的吸附剂;

氟回收单元包括氟回收反应器,含氟废水能够在氟回收反应器内与氟回收药剂进行化学反应生成固体氟化物,氟回收反应器下端底面上设有供沉淀的固体氟化物排出的氟化物排放口,且氟化物排放口内安装有能够将氟化物排放口打开或闭合的阀门;

蒸发单元包括蒸发器和冷凝器,所述蒸发器能够对进入其内部的氟回收处理水通过蒸发回收硫酸钠产品,冷凝器与蒸发器的蒸汽排放口连通,冷凝器能够将蒸汽冷凝形成冷凝水进行回收。

作为本发明的进一步改进,所述除油单元包括隔油池、气浮机、空压机、溶气罐、池面刮渣机和浮渣槽,其中:

隔油池一侧壁上设有废水进水口,隔油池另一侧上设有除浮油出水口,且废水进水口和除浮油出水口高度低于隔油池内液面高度,所述隔油池侧壁上还设有浮油排出管道,所述浮油排出管道的进油口与隔油池内液面正对供隔油池内漂浮于液面的浮油排出;

气浮机内沿水流方向顺序形成反应区、气浮分离区和除油出水区,所述反应区、气浮分离区和除油出水区顺序连通,所述隔油池的除浮油出水口与气浮机位于反应区的气浮进水口连通,废水中的乳化油和分散油能够在气浮机的反应区与混凝剂反应形成悬浮物,所述空压机给溶气罐供应高压气,溶气罐能够将产生并释放微气泡至气浮机的气浮分离区内使得废水中的悬浮物随微气泡上浮至气浮分离区池面,气浮分离区的侧壁上还设有浮渣槽,池面刮渣机固定安装于气浮机的气浮分离区上端开口部,气浮分离区能够将气浮机的气浮分离区池面的悬浮物刮至浮渣槽内,浮渣槽的排渣口能够将产渣排出系统,除油出水区侧壁上形成供除油后的废水排出的除油排水口。

作为本发明的进一步改进,所述气浮机的反应区内还设有搅拌机,所述气浮机的气浮分离区内还设有竖向延伸的气浮分离隔板,所述气浮分离隔板将气浮分离区划分为气浮端和排渣端,气浮分离隔板下端与气浮分离区的池底存在供底层废水流过的除油废水流道,气浮分离隔板上端形成自气浮端向排渣端方向延伸的悬浮物导向斜面,所述池面刮渣机设于气浮分离区的排渣端内。

作为本发明的进一步改进,所述高盐生化单元还包括沉淀池,所述沉淀池进水口与好氧反应器出水端连通,所述沉淀池侧壁上设有高盐生化出水口,沉淀池下端形成有高盐生化污泥排放口,高盐生化单元还包括高盐培菌池和接种泵,所述高盐培菌池上设有进泥口、排泥口和营养剂投加口,所述营养剂投加口用于向高盐培菌池内投加营养剂使得高盐培菌池内污泥富含耐盐菌种,所述高盐培菌池的进泥口与好氧反应器出水端的沉淀池的高盐生化污泥排放口连通,所述高盐培菌池的排泥口与好氧反应器的反应区连通,所述接种泵能够将高盐培菌池内的富含耐盐菌种的污泥经排泥口送入好氧反应器的反应区内,所述高盐培菌池的进泥口和排泥口上均设有控制其开闭的阀门,所述高盐培菌池内还设有供气管道,所述供气管道的进气口与风机连通。

作为本发明的进一步改进,所述深度处理单元还包括压滤机,所述压滤机进水口与吸附池排水口通过管道连通,吸附池内废水经过压滤排水泵送入压滤机内,压滤机的出水口与氟回收单元的氟回收反应器进水口连通。

作为本发明的进一步改进,所述氟回收反应器内设有加热装置、搅拌装置和沉降挡板,沉降挡板将氟回收反应器分隔成反应沉降区和出水区,沉降挡板下端形成朝向反应沉降区方向倾斜延伸的倾斜沉降引导面,沉降挡板下端与氟回收反应器下端底面之间形成能够供废水流动的过水通道,沉降挡板上端高度高于氟回收反应器内液面高度,所述氟回收反应器的反应沉降区侧壁上间隔的设有氟回收进水口和氟回收加药口,所述氟回收反应器的出水区侧壁上设有氟回收排水口,氟回收反应器下端底面上形成有供固体氟化物排出的氟化物排放口,所述氟化物排放口内设有能够将氟化物排放口打开或闭合的控制阀,所述搅拌装置设于反应沉降区,搅拌装置能够对反应沉降区内废水和氟回收药剂进行搅拌混匀,所述加热装置能够给氟回收反应器内废水加热到指定温度范围内。

一种三元锂电回收过程中萃余废水处理方法,包含以下步骤:

步骤一:将废水送入除油单元的隔油池内利用油水密度差分离出水中的浮油;

步骤二:将去除浮油的废水送入到除油单元的气浮机内,通过在气浮机反应区加入混凝剂,混凝剂投加量为废水质量的0.01%-0.5%,使其与除浮油的废水中的乳化油和分散油相结合形成悬浮物,然后利用位于气浮机的气浮分离区的池面刮渣机将漂浮在气浮分离区池面的悬浮物刮除;

步骤三:将去除油废水送入高盐生化单元内,高盐生化单元通过生物膜法好氧生化工艺对除油废水中的有机物进行生化处理,所述高盐生化单元内采用由高盐环境获得并经扩产培育后的耐盐微生物菌种进行生化反应;

步骤四:将经过高盐生化处理的废水送入深度处理单元的吸附池内,并向吸附池内投加废水质量的0.01-0.5%的吸附剂,由吸附剂将废水中残余有机物进行吸附处理,吸附时间不低于15min,使吸附池出水COD低于200mg/L;

步骤五:将深度处理单元出水送入氟回收单元,在氟回收单元向废水中投加氟回收药剂使废水中的氟与药剂反应生成氟铝酸钠;

步骤六:将氟回收单元出水送入蒸发单元,通过蒸发回收硫酸钠产品和优质冷凝水。

作为本发明的进一步改进,在步骤二中将气浮机反应区内pH控制在5.0-8.0之间,混凝剂选择硫酸铝、聚合硫酸铝、硫酸铁和聚合硫酸铁中的任意一种。

作为本发明的进一步改进,步骤三中,在生物膜法好氧生化工艺前端设置厌氧水解工艺,生物膜法好氧生化工艺的好氧反应器的COD进水负荷设置为0.15-1.5kg/m3.d,并通过设置高盐培菌池收集好氧反应器经沉淀排放的剩余高盐生化污泥,通过向高盐培菌池内投加营养剂法方式使高盐培菌池内耐盐微生物菌种保持活性,并根据好氧反应器内生化效果,将高盐培菌池内培养的耐盐微生物菌种送入好氧反应器内,及时更新生化反应器内的生物膜,维持生物膜的活性。

作为本发明的进一步改进,所述步骤五中氟回收药剂为十二水合硫酸铝钠、硫酸铝或者氢氧化铝中的任意一种,氟回收药剂投加量按照NaAlF6中的铝和氟的摩尔比1:(6~8)进行投加,废水与氟回收药剂在20-50℃的条件下反应1-5h。

本发明的有益效果是:本发明通过两步除油,将废水中的浮油和乳化油和分散油进行了充分去除,并向高盐生化单元投加来自海洋、盐碱地等高盐环境获得并经扩产培育后的耐盐微生物菌种对废水采用生物膜法好氧生化工艺处理,有效降解了高盐废水中的可生化有机组分,从而大幅降低了后续物化处理负荷和运行成本,保证了有机物处理效果,确保蒸发设备的长周期稳定运行;本发明还通过设置高盐培菌池,有效保证了高盐生化单元生化效果的稳定性;同时,在氟回收单元中通过向废水中加入铝盐,使其与水中氟化物生成氟铝酸钠沉淀,实现了废水中氟资源的回收,从而进一步降低了废水处理成本。

(发明人:张柯;何一群;徐子颖;朱金宝;周兴东;付培清;唐家磊;刘存阳)