公布日:2023.10.20

申请日:2023.09.01

分类号:C02F9/00(2023.01)I;C02F1/00(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/72(2023.01)N;C02F3/12(2023.01)N;C02F7/00(2006.01)N;C02F103

/16(2006.01)N;C02F1/76(2023.01)N;C02F101/30(2006.01)N;C02F1/66(2023.01)N

摘要

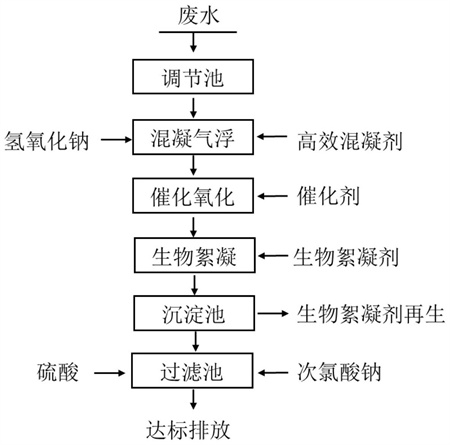

本发明涉及废水处理技术领域,提供了一种钴冶炼废水的处理方法。本发明首先通过混凝剂和曝气对钴冶炼废水进行预处理,之后通过催化氧化将废水中的有机物进行降解,再通过絮凝处理去除废水中的悬浮物,最后加入次氯酸钠,过滤后得到COD和色度达标的废水。本发明提供的方法操作简单、成本低、无二次污染,经济性和环境相容性好,能够实现钴冶炼废水中COD和色度的高效去除。

权利要求书

1.一种钴冶炼废水的处理方法,其特征在于,包括以下步骤:(1)将钴冶炼废水和混凝剂混合后依次进行曝气和第一静置沉淀,得到第一上清液;(2)将所述第一上清液和催化剂混合,在曝气条件下进行催化氧化,得到催化氧化后的污水;(3)将所述催化氧化后的污水和生物絮凝剂混合,在曝气条件下进行絮凝处理,之后进行第二静置沉淀,得到第二上清液;(4)将所述第二上清液和次氯酸钠混合后过滤。

2.根据权利要求1所述的处理方法,其特征在于,以质量份数计,所述混凝剂包括以下组分:硫酸铁5~15份、高铁酸钾10~30份、聚合硫酸铁10~18份、硅藻土20~60份、柠檬酸钠11~16份、聚丙烯酰胺8~19份。

3.根据权利要求1所述的处理方法,其特征在于,所述步骤(1)中曝气的时间为2~6h,第一静置沉淀的时间为2~8h;所述步骤(1)中钴冶炼废水的pH值为7~9,曝气的氧气流速为0.1~0.5L/min。

4.根据权利要求1所述的处理方法,其特征在于,所述催化剂包括陶土、沸石、纳米零价铁和Fe3O4中至少一种。

5.根据权利要求1所述的处理方法,其特征在于,所述催化剂由陶土、沸石、纳米零价铁和Fe3O4组成;所述陶土、沸石、纳米零价铁和Fe3O4的质量比为1:0.6:(0.1~0.5):(0.05~0.2);所述催化剂的制备方法包括:将纳米零价铁、Fe3O4、陶土、沸石和水混合后进行热处理,得到所述催化剂;所述热处理的温度为600~900℃,时间为20~50min。

6.根据权利要求1、4或5所述的处理方法,其特征在于,所述催化剂的用量为0.1~8g/L;所述催化氧化的时间为2~6h;所述步骤(2)中曝气的氧气流速为0.1~0.5L/min;所述步骤(2)中第一上清液的pH值为7~8。

7.根据权利要求1所述的处理方法,其特征在于,所述生物絮凝剂为活性污泥;所述生物絮凝剂的加入量为50~300mL/L;所述絮凝处理的时间为8~12h;所述第二静置沉淀的时间为2~6h;所述步骤(3)中曝气的氧气流速为0.1~0.5L/min。

8.根据权利要求1所述的处理方法,其特征在于,所述步骤(1)、步骤(2)和步骤(3)中的曝气采用微纳米气泡发生器进行。

9.根据权利要求1所述的处理方法,其特征在于,所述次氯酸钠的加入量为5~30mmol/L;所述过滤使用的过滤系统由无机颗粒组成。

10.根据权利要求1所述的处理方法,其特征在于,所述钴冶炼废水的初始COD值为2000~3000mg/L,色度值为100~200倍。

发明内容

有鉴于此,本发明提供了一种钴冶炼废水的处理方法。本发明提供的处理方法经济性好,操作简单,环境相容性好,能够实现钴冶炼废水中COD和色度的高效去除。

为了实现上述发明目的,本发明提供以下技术方案:

一种钴冶炼废水的处理方法,包括以下步骤:

(1)将钴冶炼废水和混凝剂混合后依次进行曝气和第一静置沉淀,得到第一上清液;

(2)将所述第一上清液和催化剂混合,在曝气条件下进行催化氧化,得到催化氧化后的污水;

(3)将所述催化氧化后的污水和生物絮凝剂混合,在曝气条件下进行絮凝处理,之后进行第二静置沉淀,得到第二上清液;

(4)将所述第二上清液和次氯酸钠混合后过滤。

优选的,以质量份数计,所述混凝剂包括以下组分:硫酸铁5~15份、高铁酸钾10~30份、聚合硫酸铁10~18份、硅藻土20~60份、柠檬酸钠11~16份、聚丙烯酰胺8~19份。

优选的,所述步骤(1)中曝气的时间为2~6h,第一静置沉淀的时间为2~8h;

所述步骤(1)中钴冶炼废水的pH值为7~9,曝气的氧气流速为0.1~0.5L/min。

优选的,所述催化剂包括陶土、沸石、纳米零价铁和Fe3O4中至少一种。

优选的,所述催化剂由陶土、沸石、纳米零价铁和Fe3O4组成;所述陶土、沸石、纳米零价铁和Fe3O4的质量比为1:0.6:(0.1~0.5):(0.05~0.2);

所述催化剂的制备方法包括:将纳米零价铁、Fe3O4、陶土、沸石和水混合后进行热处理,得到所述催化剂;所述热处理的温度为600~900℃,时间为20~50min。

优选的,所述催化剂的用量为0.1~8g/L;所述催化氧化的时间为2~6h;所述步骤(2)中曝气的氧气流速为0.1~0.5L/min;所述步骤(2)中第一上清液的pH值为7~8。

优选的,所述生物絮凝剂为活性污泥;所述生物絮凝剂的加入量为50~300mL/L;所述絮凝处理的时间为8~12h;所述第二静置沉淀的时间为2~6h;所述步骤(3)中曝气的氧气流速为0.1~0.5L/min。

优选的,所述步骤(1)、步骤(2)和步骤(3)中的曝气采用微纳米气泡发生器进行。

优选的,所述次氯酸钠的加入量为5~30mmol/L;所述过滤使用的过滤系统由无机颗粒组成。

优选的,所述钴冶炼废水的初始COD值为2000~3000mg/L,色度值为100~200倍。

本发明提供了一种钴冶炼废水的处理方法,包括以下步骤:(1)将钴冶炼废水和混凝剂混合后依次进行曝气和第一静置沉淀,得到第一上清液;(2)将所述第一上清液和催化剂混合,在曝气条件下进行催化氧化,得到催化氧化后的污水;(3)将所述催化氧化后的污水和生物絮凝剂混合,在曝气条件下进行絮凝处理,之后进行第二静置沉淀,得到第二上清液;(4)将所述第二上清液和次氯酸钠混合后过滤。本发明首先通过混凝剂和曝气对钴冶炼废水进行预处理,之后通过催化氧化将废水中的有机物进行降解,再通过絮凝处理去除废水中的悬浮物,最后加入次氯酸钠,过滤后得到COD和色度达标的废水。本发明提供的方法操作简单、成本低、无二次污染,经济性和环境相容性好,能够实现钴冶炼废水中COD和色度的高效去除。进一步的,本发明采用微纳米气泡发生器进行曝气,产生的微纳米气泡能够促进有机物被气泡包裹并与混凝剂结合后的沉降作用,有利于提升有机物去除效果。

(发明人:赖敏明;洪侃;张志峰;李忠岐;曾鹏;徐建兵;梁鑫;钟婷;伍莺)