摘 要:以生化处理方法去除沥滤液中主要污染物的工艺目前研究较多的是氨吹脱+UASB+SBR,以及在此基础上增加臭氧氧化、混凝等工艺,较典型的是采用改进的填埋场渗滤液工艺——混凝+氨吹脱+pH回调+厌氧滤池+SBR+臭氧消毒。

1、沥滤液的产生

随着中国经济的飞速发展,人民生活水平的不断提高,中国城市生活垃圾产量也飞速增长,垃圾焚烧处理相对于卫生填埋法、堆肥法而言,在减量化、无害化、资源化等方面具有很大优势,尤其是在人口高度密集、土地资源紧张、垃圾热值较高的大中城市和沿海经济发达地区,垃圾焚烧处理法得到大力发展,北京、深圳、上海、广州、宁波、温州、杭州、苏州等经济发达城市已纷纷开始建设垃圾焚烧厂,国家环保总局在有关城市垃圾处理的文件中也确定在经济较发达、垃圾热值较高的地区推广焚烧法处理城市生活垃圾。

中国城市生活垃圾的厨余物多、含水率高、热值较低,焚烧法处理垃圾时必须将新鲜垃圾在垃圾储坑中储存3~5天进行发酵熟化,以达到沥出水份、提高热值的目的,才能保证后续焚烧炉的正常运行,《生活垃圾焚烧污染控制标准》(GB18485-2001)中将此过程中沥出的水份称为“沥滤液”,其特点是污染物浓度高、水质变化大、带有强烈恶臭,呈黄褐色或灰褐色。

2、沥滤液的性质

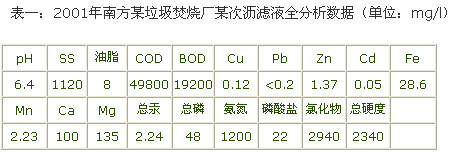

由于垃圾的焚烧处理技术在国内刚刚兴起,目前国内对垃圾焚烧厂沥滤液的性质研究报道不多,作者长期从事垃圾焚烧厂沥滤液研究及处理技术开发,多年来积累了一些数据。2001年某次测定的沥滤液全分析数据如

表一:2001年南方某垃圾焚烧厂某次沥滤液全分析数据(单位:mg/l)

|

根据作者掌握的国内部分城市的生活垃圾焚烧厂沥滤液的水质数据,其COD约40000~80000mg/l(混有工业或建筑垃圾时COD最低约20000mg/l),夏季时较低,冬季较高;BOD/COD为0.4~0.8,氨氮为1000~2000mg/l,pH为5.0~6.5,SS为1000~5000mg/l,呈黄褐色或灰褐色,挥发出的气体带有强烈恶臭,对人体有危害,能使人产生恶心、尿血、头晕等症状。通过质谱分析,垃圾沥滤液中有机物种类高达百余种,其中所含有机物大多为腐殖类高分子碳水化合物和中等分子量的灰黄霉酸类物质。

国内外垃圾沥滤液的产生量有很大不同。国外由于生活习惯与中国有差异,垃圾中厨余物含量很少,比利时某垃圾焚烧厂处理能力为1000吨/天,垃圾沥滤液最大产量约4吨,日常基本不产生沥滤液。而中国城市生活垃圾中厨余物含量很高,根据中科院广州能源研究所对深圳城市生活垃圾基础分析报告,深圳的部分垃圾焚烧厂的经熟化堆放排出沥滤液后的垃圾(即进入焚烧炉进行处理的垃圾)中厨余物含量在40%~45%,含水率约50%,因此,中国城市生活垃圾的沥滤液产生量非常高,根据上海、深圳、宁波、珠海、苏州等不同地域城市的统计数据,垃圾沥滤液的产量占垃圾总量的10%~20%左右,平均约15%。

3、垃圾沥滤液处理技术及研究

随着垃圾焚烧技术在中国的逐步推广,为防止焚烧过程中产生的“二次污染”,垃圾沥滤液必须经过处理达标后才能排放,因此沥滤液的处理技术受到国内外环保界的广泛关注。目前正在研究或运用的处理技术有以下几种:

1)回喷法。

西方发达国家由于垃圾中厨余物少,热值高,沥滤液产量少,一般采用将沥滤液回喷焚烧炉进行高温氧化处理。比如本文介绍的比利时某1000t/d的垃圾焚烧厂,其最大沥滤液产量为4t/d,平时基本没有,该厂建有300m3左右的沥滤液收集池,平时将沥滤液集中在池内,当垃圾热值较高时,用高压泵将沥滤液加压经自动过滤器、回喷系统喷入焚烧炉进行处理,当垃圾热值较低时停止。有沥滤液需要处理的单位,也可以到污水宝项目服务平台咨询具备类似污水处理经验的企业。

回喷法适合于沥滤液产量少、垃圾热值高的场合,对于热值较低的垃圾则不适合,否则会造成焚烧炉炉膛温度过低、甚至熄火的状况。经计算,对于热值为1223kcal/kg、含水率为48%的城市生活垃圾,理论上沥滤液最大回喷量为垃圾焚烧量的3.19%。但中国垃圾的含水率太高,沥滤液产量大,显然回喷法不适用于中国,目前中国所建的众多垃圾焚烧厂均没有采用回喷法处理沥滤液。

2)反渗透法处理

反渗透法处理高浓度、高盐份污水已得到广泛应用,在城市生活垃圾填埋场渗滤液的处理中也已有成熟的运行经验,目前国内有公司尝试引进德国技术运用于中国垃圾焚烧厂沥滤液处理。但焚烧厂垃圾沥滤液与填埋场渗滤液不同,有机物、悬浮物含量要高的多,反渗透浓缩液量也要比填埋场渗滤液大的多。一般来说二级RO系统处理填埋场渗滤液的浓缩比可达到10%,而运用于沥滤液处理时,经实验证明浓缩比最高只有50%,反渗透膜也极易污染中毒,膜组件更换频繁,而且预处理系统要复杂得多。

反渗透法产生的浓缩液的处理是一个难点,填埋场渗滤液的浓缩液可以采用回灌填埋区进行处理,利用已填埋的垃圾吸附降解浓缩液中的重金属及有机物,而焚烧厂沥滤液用反渗透法处理产生的浓缩液还有50%以上,由于没有填埋场回灌的便利条件,回喷焚烧炉水量又太大,因此用膜处理法处理沥滤液的前提是解决浓缩液的处理问题。

3)生化处理

以生化处理方法去除沥滤液中主要污染物的工艺目前研究较多的是氨吹脱+UASB+SBR,以及在此基础上增加臭氧氧化、混凝等工艺,较典型的是采用改进的填埋场渗滤液工艺——混凝+氨吹脱+pH回调+厌氧滤池+SBR+臭氧消毒,但从众多研究单位的结果看,以生化法为主的工艺对沥滤液处理效果很差,微生物对沥滤液中高浓度污染物的降解能力很低,而吹脱出的氨又带来二次污染。截止到目前,以生化处理为主要处理手段的工艺仍然无法在沥滤液处理中得到应用。

4)化学氧化处理

某垃圾焚烧厂曾采用Feton试剂氧化+氨吹脱+混凝沉淀+厌氧+SBR+ClO2氧化+活性炭吸附工艺处理沥滤液,该工艺实际主要是依靠化学氧化剂及活性炭吸附去除污染物,从运行结果来看,加药正常时出水可以达到国家三级排放标准,但运行费用高达120元/吨以上。

5)CTB工艺处理

作者长期以来从事垃圾沥滤液处理的工艺研究,经过多年的不断实验与探索,最终开发出CTB(coagulation-thermodynamica-biochemical oxidation)处理工艺,该工艺采用混凝+低温多效蒸发+氨吹脱+生化处理法,将COD为50000~80000mg/l、氨氮为1200~2000mg/l的垃圾沥滤液处理到国家二级排放标准。

低温多效蒸发和氨吹脱作为本工艺的核心技术,大部分污染物如COD、氨氮等主要在此阶段去除,经混凝去除悬浮物后的沥滤液经这两道工序处理后,原水COD为70000mg/l、氨氮为2000mg/l的沥滤液可被处理到COD小于1000mg/l、氨氮小于100mg/l,且其BOD/COD约为0.6,生化性能良好,再辅之以好氧生化处理单元,其最终出水可满足国家二级排放标准。在此过程中产生的污泥、蒸发残渣等排入垃圾仓,随垃圾进入焚烧炉进行焚烧处理,而吹脱出的氨等气体作为焚烧炉二次风进行高温氧化处理,不会带来新的二次污染。

6) 其他处理工艺

除上述处理方法,目前进行的沥滤液处理的工艺研究还包括催化氧化法、湿式氧化法、电氧化法、光氧化法等,这些氧化法或由于催化剂极易中毒、或由于耗电量太大等均无法进入实际工业化阶段,在此不再介绍。

4、 沥滤液处理中目前存在的问题

1) 焚烧厂沥滤液排放标准

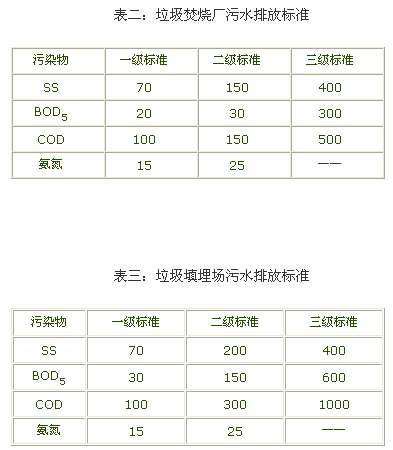

根据国家环保局《生活垃圾焚烧污染控制标准》GB18485-2001规定,垃圾焚烧厂工艺废水污染物最高允许排放浓度按国家《污水综合排放标准》GB8978-1996执行,其主要指标如表二:

|

而对于垃圾填埋场中垃圾渗滤液按规定执行《生活垃圾填埋污染控制标准》GB16889-1997,其主要指标如表三:

圾填埋场渗滤液,其水质随填埋年限的不同而差别很大,许多文献中已经有详细论述,本文不再进行探讨,较有代表性的中等年限的填埋场渗滤液COD约6000mg/l,氨氮在2000~3000mg/l,呈黑色,带有恶臭,重金属含量超标。焚烧厂沥滤液的COD比填埋场渗滤液高几倍甚至几十倍,而垃圾沥滤液量占垃圾焚烧厂中工艺废水水量的绝大部分。对比排放标准数据发现,垃圾填埋场渗滤液排放标准中污染物排放浓度比垃圾焚烧厂相应为高,这样垃圾焚烧厂中沥滤液处理难度将大大高于填埋场渗滤液的处理。作为特殊行业,垃圾焚烧厂中沥滤液是一种高浓度、成分复杂、难降解的污水,其处理难度也比其它行业更加难以处理,按《污水综合排放标准》中规定的如制糖、化工、味精等特殊行业排放标准适当放宽的宗旨,垃圾焚烧厂的污水排放标准是否应当适当放宽值得探讨,否则处理难度和成本太高会使很多焚烧厂无法承受。

2)国内垃圾焚烧厂现有沥滤液处置方式

垃圾沥滤液的处理是目前国内环保界处理的研究热点,同时也是一个难点,而大量垃圾焚烧厂已在国内纷纷建设。垃圾沥滤液是一种高污染、强烈恶臭的污水,垃圾焚烧厂在没有解决沥滤液处理的情况下投入运行,会产生新的二次污染,在目前没有经济可靠工艺的情况下,部分已投运的垃圾焚烧厂采用将沥滤液运往城市污水处理厂与生活污水混合处理,不说其成本昂贵(最少需80~100元/吨水),其行为也是一种污染物转移的违法活动,与将污水偷排到城市污水管网的行为相同。而更有某些厂采用偷排的方式,将沥滤液直接排到海洋及河流等地表水体中,严重污染环境。还有部分厂家采用高运行费用的工艺,仅在环保部门检查时运行,其余时间则直排,这些做法会严重污染环境,建议在环保部门审批验收垃圾焚烧厂沥滤液处理时应增加相应条款,严格禁止将沥滤液外运城市污水处理厂,并参照垃圾焚烧厂中对烟气要求的自动在线监测系统,在其排水口增设COD自动在线监测系统。来源:中国环保频道