一、联合站概况

延长油田地处黄土高原,油区内沟壑纵横,部分开发区块未建成完善的密闭集输系统,单井产液首先进入井场储罐,再通过汽车运至附近联合站集中处理。汽车运输方式导致联合站来液集中,污水处理量波动大,水质不稳定,因此需通过技术改造提高污水处理抗冲击能力。针对不同油田的不同情况,有人提出了专门的解决方案,但未见处理油田间歇性来液,提高污水处理水平的相关文献。为此,专门针对间歇来液污水处理工艺进行讨论,通过技术改造,最终提升了污水处理水平,满足了间歇来液处理要求。

联合站于2005年建成投产,具有原油加热、脱水、存储外运、污水处理、注水等功能。站内污水处理系统采用一级重力除油+油水分离器+烧结管过滤的工艺,设计处理规模为1200m3/d,设500m3除油罐1座、100m3缓冲罐1座、油水分离器4台、烧结管过滤器8台。设计处理后水质需达到含油量≤3mg/L、悬浮物<2mg/L、粒径中值≤2pm的注水水质标准。

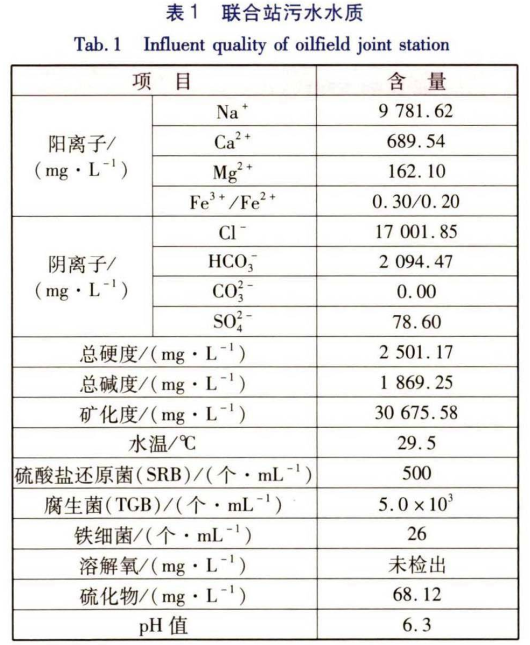

1.1 来水水质

该站污水量实际最低为400m3/d,最高为1400m3/d,波动范围较大。污水主要为三叠系延长组产出液,水质分析见表1。

由表1可知,该污水属于CaCl2型水质,矿化度、Cl-和硫化物含量均较高,腐蚀性强,CaCO3饱和指数为1.52,存在明显结垢趋势。另外,来水SRB、TGB超标。

1.2 改造前工艺及存在的问题

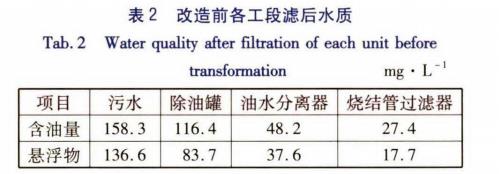

改造前采用的处理工艺为一级重力除油+油水分离器+烧结管过滤,设计连续24h运行,处理能力为50m3/h,但实际每日运行约12h,平均处理量为100m3/h,处理能力严重不足。另外,该工艺缺乏混凝沉降段,导致处理负荷全部由过滤段承担,油水分离器填料为亲油疏水性弹性材料,主要依靠填料吸附除油,当填料失去吸附能力时,通过挤压脱油再生,恢复吸附功能。其进水含油量要求小于10mg/L,而改造前油水分离器进水含油量平均为160mg/L,导致油水分离器再生频繁且效果差,出水水质不达标。另外,该污水处理辅助系统也存在问题,污泥主要依靠简单沉降后外运处理。

改造前连续投加除铁剂、絮凝剂、助凝剂、缓蚀剂、阻垢剂和杀菌剂等6种药剂,投加点都设在除油罐进口处,也影响药剂效果。根据水质检测数据(见表2),处理后水样自然静置存放2h后,会出现浑浊现象。

二、工艺改造

2.1 主工艺流程改造

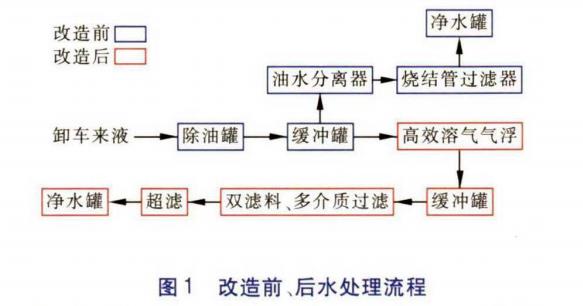

根据存在的问题,改造思路为完善核心工艺,优化设备选型,提升配套辅助系统。污水处理主工艺流程由以前的“一级重力除油+油水分离器+烧结管过滤”改造为“一级重力除油+高效气浮+双滤料过滤+多介质过滤+超滤”,其中高效溶气气浮采用高溶气量、蛇形管混合药剂、管道溶气、内置斜板,处理量为30~100m3/h。改造前、后工艺流程如图1所示。

采用双滤料与多介质过滤器组合,进水采用微涡反应分离原理,反洗采取旋流搓洗结构,填料粒径由大至小,密度由小至大,超滤选用PTFE膜,具有耐污染、化学药剂耐受性,耐温、再生能力强,强度高,抗老化、使用周期长等特点。改造后滤后出水含油量≤3mg/L、悬浮物≤2mg/L、粒径中值≤2ixm,满足超低渗透率油藏注水水质要求。

2.2 辅助流程改造

增加叠螺浮渣脱水机,气浮装置的浮渣及污泥等均排至新建浮渣池内,经污泥泵增压排至浮渣脱水机房进行处理,处理后的浮渣暂放浮渣堆存场,定期外运,处理后的污水排至已建污水池内,解决以往污泥无法及时排出而在系统中恶性循环的问题。

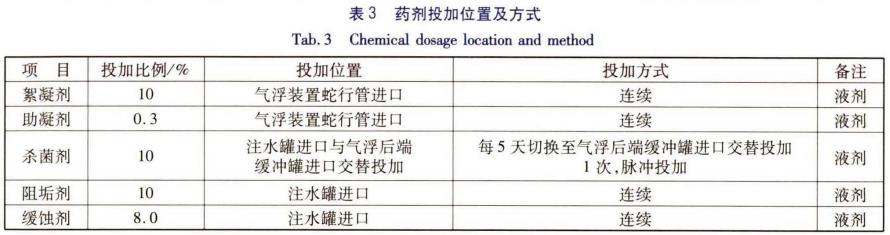

改造加药间,投加絮凝剂、助凝剂、杀菌剂、阻垢剂、缓蚀剂等5种药剂,投加位置及方式见表3。

2.3 主要设备设计参数

①气浮装置

按最大处理能力100m3/h设计,考虑到当前站内场地有限,采用整体厢房设计,尽可能减少占地空间。进水含油量≤200mg/L、悬浮物≤100mg/L,出水含油量≤20mg/L、悬浮物≤20mg/L,回流水量不小于20%。厢房自带抽风排风系统、检测探头、各装置间管汇、阀门、配电控制柜、采暖设施等。

②过滤装置

过滤装置内含双滤料和多介质两种过滤罐。双滤料和多介质过滤罐各2台,单台直径为2.2m,处理水量为1200m3/d,进水含油量≤20mg/L,悬浮物≤20mg/L,出水含油量≤5mg/L,悬浮物专2mg/L,粒径中值≤3pm,反冲洗强度为14L/(m2·s),反冲洗时间为15min,反洗方式为气、水反洗。正常运行时,分两组串联运行,双滤料和多介质滤罐先各自串联后再并联运行,反洗和设备检修时,单台双滤料和多介质滤罐串联运行。

主要附属设施:防爆过滤反洗泵,Q=6m3/min,H=98kPa,N=15kW,防爆滤前提升泵:(Q=60m3/h,H=350kPa,N=7.5kW,滤后缓冲水箱,钢制,玻璃钢防腐内衬。

③超滤膜

膜材质为PTFE,外压式膜元件,产水率为90.9%,进水含油量≤5mg/L、悬浮物≤2mg/L,出水含油量≤3mg/L、悬浮物≤2mg/L、粒径中值≤2μm。膜组件共分两组,正常运行时,并联运行,一组反洗、清洗和设备检修时,另外一组运行。

④污泥脱水

污泥脱水设备主要包括叠螺脱水机、加药装置、污水外输泵、污泥泵。叠螺污泥脱水机:=3.6~9m3/h,N=0.8kW,无轴螺旋输送机:(Q=7.4m3/h,N=1.5kW,加药罐F=1m3,加药泵:Q=80L/h,P=0.8MPa,N=1.5kW,污水外输离心泵:(Q=25m3/h,H=1.2MPa,N=18.5kW,污泥螺杆泵:(Q=15m3/h,H=600kPa,N=15kW。

三、改造后处理效果及效益

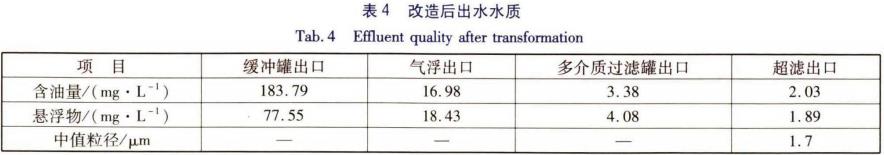

通过改造,来液集中时高效溶气气浮可进行有效的预处理,减轻了精细过滤的负担,滤后水质满足技术要求,见表4。

通过检测数据看出,改造后出水达到含油量≤3mg/L、悬浮物≤2mg/L、粒径中值≤2pm的注水水质要求。

改造后污水处理成本相对减少,改造前滤料更换周期为12个月,改造后延长至30个月,污水处理费用由5.6元/m3降至5.2元/m3,同时改造站场费用约600万元,而新建一座相同规模站场需1200万元,效益明显。另外,污水处理后实现100%有效回注,减少了清水用量,同时有效降低了油田污水污染环境的风险。

四、结论

一级重力除油+高效气浮+双滤料过滤+多介质过滤+超滤处理工艺适应联合站间歇性来液、下午集中来液的生产工况,尤其是高效溶气气浮提高了处理流程的抗冲击性。将主工艺与辅助系统同时改造,实现净化水达到回注水水质标准,延长了滤料更换周期,污水处理费用由5.6元/m3降至5.2元/m3,效益明显。(来源:陕西延长石油〈集团〉有限责任公司研究院:延长油田股份有限公司勘探开发技术研究中心:西安石油大学外国语学院:延长油田股份有限公司)