合成类制药废水是一种难生物降解的工业废水,一般由工艺废水、冲洗废水、回收废水和辅助过程排水这4类组成。目前,投资运行成本较低的生物处理工艺仍是合成类制药废水的主要处理方式。然而,合成类制药废水通常具有污染物成分复杂、浓度高、含盐量高、生物毒性高和可生化性差等特点,生物处理的难度较大。因此,在合成类制药废水的生物处理系统前端,常采用水解酸化,或芬顿法、光芬顿法、臭氧氧化法等高级氧化技术降低生化系统运行负荷和生物毒性嗍。但这些方法或成本高昂,或运行维护难度大,实际项目建成后正常且稳定运行的案例较少。

物理手段可将合成类高浓高盐制药废水分离为高COD高生物毒性的部分、低COD低生物毒性的部分和盐分。高COD高生物毒性的部分进入焚烧系统,COD去除率可达100%,可降低企业的外运处理成本;低COD低生物毒性的部分可进人生化系统,有利于生化系统的稳定运行;盐分可进入盐热解系统净化后,由生化系统末端排出。以常州某制药厂高浓高盐废水为例,介绍“调质、萃取、汽提、蒸发浓缩/采盐、分馏”等物理预处理工艺的工程应用。

1、验证性试验

1.1 试验对象与方法

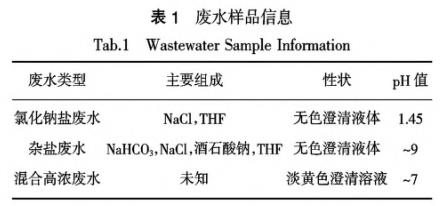

为确定合成类高浓高盐制药废水的预处理路线和工艺参数,进行了验证性试验。表1是筛选的3种典型车间高浓含盐废水信息,包括氯化钠盐废水、杂盐废水和混合高浓废水。对选取的水样进行调质、汽提、蒸发等处理,最终达到轻组分彻底分离、蒸出水可生化性好、采盐比例高的目的。

(1)调质试验:主要包含pH调节、萃取操作。对于呈现酸陛或强碱性的废水样,调节pH值到7左右。对于废水组成复杂、有固形物或预处理过程中出现固形物的废水,需进行萃取处理,本项目中采用二氯甲烷作为萃取剂,废水与萃取剂体积比为5:1。

(2)汽提试验:将调质后或无需调质的废水倒人蒸馏烧瓶内,通过电热套进行加热,液相温度加热至96℃前收集到的冷凝液视为轻组分(前馏分),对其进行收集。

(3)蒸发试验:将一定量汽提蒸馏瓶内的溶液继续进行蒸发试验,液相温度达到96℃以上,水分持续蒸出。待浓缩液快要变黏稠前,停止加热并自然冷却,对釜底液进行过滤,分离析出盐和固体悬浮物,烘干后留作热解试验用。

1.2 试验结果

(1)氯化钠盐废水

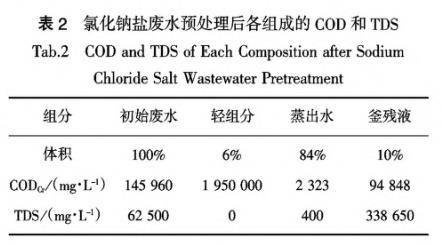

水样预处理采用“调pH+汽提+蒸发采盐”组合工艺,相关数据如表2所示。

该废水经预处理后,蒸出水可进人生化系统处理,对生化系统的COD负荷显著降低,仅为原来的1.3%,且可生化性显著增加,BOD5/COD由0.2上升至0.55。轻组分和釜残液可进入废液焚烧系统处理,COD平均热值取14kJ/g,可为焚烧系统贡献热值约11.1kJ/g。浓缩后析出2.5%白色盐晶,进入热解系统净化后可排人生化系统末端,从而降低盐分对微生物的影响。

(2)杂盐废水

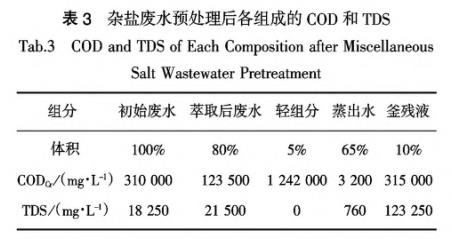

该水样在“汽提+蒸发”预处理过程中,釜底液流动性变差,析出固形物并附着在釜底和釜壁。因此,该水样预处理采用“萃取+汽提+蒸发浓缩”工艺,通过萃取相转移废水中的有机物,增加釜底液流动性。相关试验数据如表3所示。

该废水经预处理后,蒸出水可进人生化系统处理,对生化系统的COD负荷显著降低,仅为原来的0.7%,且可生化性显著增加,BOD5/COD由0.21上升至0.6。浓缩后的釜底液析出少量悬浮固体,但不影响流动陛。轻组分和釜残液可进入废液焚烧系统处理,可为焚烧系统贡献热值约8.7kJ/g。

(3)混合高浓废水

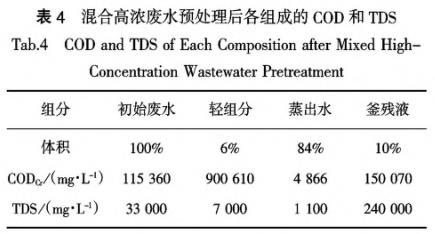

水样预处理采用“汽提+蒸发浓缩”组合工艺,相关数据如表4所示。

该废水经预处理后,蒸出水可进人生化系统处理,对生化系统的COD负荷显著降低,仅为原来的3.5%,且可生化性显著增加,BOD5/COD由0.18上升至0.54。浓缩后的釜底液析出少量淡黄色悬浮固体,但不影响流动性。轻组分和釜残液可进入废液焚烧系统处理,可为焚烧系统贡献热值约6.0kJ/g。

2、工程设计

2.1 项目概况

常州某制药厂车间产生的废水包括高盐、高浓和中低浓废水,主要在物料洗涤、酸碱调节、地面冲洗等过程中产生,以下预处理方案仅针对高盐废水和高浓废水。

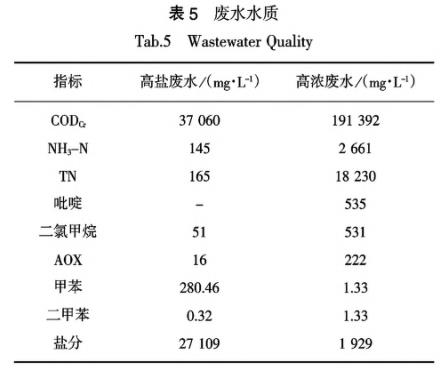

2.2 设计进水水质

排放废水污染物平均浓度如表5所示。其中,高盐废水排放量为215m3/d,高浓废水排放量为15m3/d。根据废水产生隋况,废水中的轻组分为甲苯、二甲苯和二氯甲烷等。但从实际情况分析,产品生产的波动性大、范围广。根据生产情况分析,废水中的有机组分远不止这些,还有生产过程中产生的中间体和副产品,方案设计将考虑这一因素。

2.3 设计出水水质

预处理的出水要求:分离废水中的轻组分、重组分和盐分,提高处理出水的可生化性。高浓废水设计出水CODcr≤10000mg/L;含盐废水尽可能提高采出盐的含量,设计出水CODcr≤5000mg/L、TDS≤2000mg/L。出水进入生化系统处理,分离出的轻组分和釜底液(重组分)进入焚烧系统处理。

2.4 工艺流程

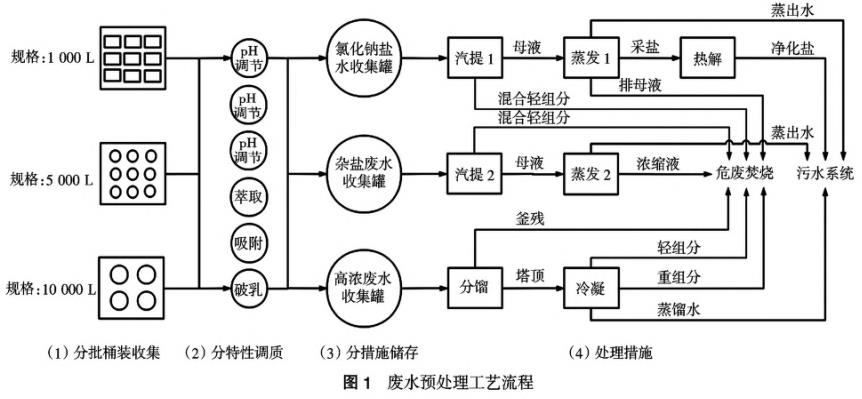

由于制药废水有机物种类多、有机含量高,在汽提、蒸发过程中可能会出现釜残液中析出固形有机物等现象,进而影响釜残液的流动性,也不利于采盐,限制了汽提和蒸发等物理分离手段的应用。本工程针对不同车间产生的废水,进行分批次收集、分特性调质、分措施储存、分装置处理,图1是高浓高盐制药废水预处理系统的工艺流程。

(1)分批次收集:对于生产过程中的每个排放环节,分批收集。本案例中,车间高浓高盐污水排放点在1000个以上,每批次排放量小于5t的排放点占90%以上。因此,废水以桶装形式分批次收集为主。

(2)分特性调质:对收集到的废水进行分析鉴定和小试,确定调质方式。采用多个多功能反应釜,进行分批调质,主要目的是去除反应性、提高稳定性、缩小差异性。

(3)分措施储存:分成氯化钠废水、杂盐废水和高浓废水3类,设300m3大罐储存。

(4)分装置处理:采用汽提、蒸发等装置。

2.5 处理系统

(1)收集单元采用10套300m3的收集储罐,其中:6套用于收集高盐废水,2套用于收集高浓废水,另外2套应急备用。

(2)预处理单元设2套5m3的SS304材质的多功能调质反应釜,带机械搅拌,问歇运行,可进行pH调节、萃取、吸附等操作。设2套5t/h的连续精馏装置,分离出高盐废水中的轻组分。设2套5t/h的三效蒸发装置,分离出高盐废水中的盐分和重组分。设2套0.75t/h的问歇分馏装置,分离出高浓废水中的轻组分和重组分。

(3)主处理单元预处理后端的生化系统采用AO工艺。

3、运行与分析

3.1 运行效果

经过2个月的调试,系统满负荷稳定运行。废水经预处理后,对生化系统的COD负荷显著降低。高浓高盐废水预处理前所含COD约为10.8t/d,预处理后的蒸出水中COD仅为0.2t/d,且可生化性显著增加,BOD5/COD由0.2左右上升至0.5以上。前端增加预处理工艺后,污泥膨胀现象明显减少,污泥沉降性能提升(SVI由180mg/L下降至70mg/L),絮状活性污泥无解絮或膨胀现象出现,出水CODcr稳定在50mg/L以下,也进一步证实了预处理工艺可显著降低合成类高浓高盐制药废水的生物毒性。

3.2 成本分析

该预处理系统实际处理高浓高盐废水230t/d,直接运行费用为287~360元/ms,其中:人工费为10~15元/m3,动力费为50~60元/m3,药剂费为8~9元/m3,蒸汽费为200~250元/m3,自来水费为3~4元/m3,循环冷却水费为1~2元/m3,冷冻水费为15~20元/m3。

3.3 优缺点分析

(1)优点:COD分离彻底,通过物理手段将合成类高浓高盐制药废水分离为高COD高生物毒性的部分、低COD低生物毒性的部分和盐分,低COD低生物毒性的部分可保证生化系统运行稳定。

(2)缺点:通常需配套焚烧炉系统进行,一次性投资及运行成本较高,不适用于小规模的化工企业或园区。

4、结论

针对高浓高盐制药废水,试验结果证实,采取“分批次收集、分特性调质、分措施储存、分装置处理”的预处理工艺,可将废水中的有机组分与盐分有效分离。工程实践表明,预处理后废水中COD总量降低率可达98%以上,可生化性显著增加,BOD5/COD由0.2左右上升至0.5以上,生化系统运行稳定,出水CODcr低于50mg/L。(来源:上海泓济环保科技股份有限公司)