石化行业是我国的支柱型产业,用水及排水量巨大,废水种类多,常含苯系物、酚类、醛类、多环芳烃等大量难降解的有毒污染物质,具有较高的水生态风险。随着国家对石油化工行业废水排放标准的提高,常规的处理工艺已不能满足目前的出水水质标准,越来越多的石油化工废水处理厂建设了以高级氧化为核心的深度处理单元。臭氧催化氧化是石化行业深度处理单元的核心技术之一,臭氧在催化剂作用下分解产生具有极强氧化性的活性自由基,通过臭氧和/或活性自由基实现对污染物的降解去除,该技术具有适用范围广、处理效果好、无二次污染等特点。常见的臭氧催化氧化技术可分为均相催化和非均相催化,相比于Mn(Ⅱ)、Cu(Ⅱ)、Fe(Ⅱ)等金属离子均相催化,非均相催化效果稳定、催化剂易回收、金属离子流失少,在实际应用中以非均相催化为主。目前石化行业废水处理中应用较多的臭氧催化氧化工艺为固定床工艺,该工艺的处理效果可以满足《石油化学工业污染物排放标准》(GB31571—2015)中对总有机碳(TOC)的排放要求,但仍存在一些缺点,如催化剂投加量大、三相传质效率低、催化剂表面由于污染物附着需定期反冲洗等,增加了污水厂正常运行的成本。因此,亟需开发一种能够解决固定床工艺固有缺点的臭氧催化氧化技术。

流化床是一种利用气体或液体使固体颗粒处于悬浮运动状态并与气相或液相进行反应的工艺,因具有三相传质效率高、反应速度快等优点,在工业废水处理中已得到了广泛的应用,常见的有生物流化床、结晶流化床等,但流化床与臭氧催化氧化工艺结合方面还未见太多的报道与实际应用。因此,采用浸渍法制得粒径为0.5mm左右的Cu-Mn/γ-Al2O3流化床催化剂,并将三相内循环流化床与臭氧催化氧化相结合,以石化废水二级生化出水为处理对象,考察催化剂投加量、臭氧投加量和反应时间对其去除效果的影响,确定最佳工艺条件,并与该条件下固定床-臭氧催化氧化工艺(固定床工艺)的处理效果进行对比,通过分析催化剂吸附作用探究了流化床催化剂的吸附对石化废水中TOC去除的影响,同时进行了催化效果稳定性实验,最后利用三维荧光光谱(3D-EEM)和UV254分析了两种工艺对石化废水中荧光性有机污染物和芳香族化合物的去除效果。

1、材料与方法

1.1 废水来源及水质

实验用水取自中国北方某典型石油化工园区综合污水处理厂,依次经曝气沉砂池、初沉池、水解池、缺氧池、好氧池、二沉池和深度处理后排放。本实验采用二沉池二级生化处理出水,水体呈微黄色,有微细颗粒生物絮体,主要水质指标如下:TOC为15.0~23.2mg/L,SS为18.5~27.8mg/L,TN为10.5~15.3mg/L,TP为0.1~0.8mg/L,pH为7.0~9.0,SO42-为500~1000mg/L,Cl-为200~500mg/L,PO43-为0.1~0.6mg/L,HCO3-为30~100mg/L,UV254为0.5~0.7cm-1。

1.2 催化剂制备

采用浸渍法制备Cu-Mn/γ-Al2O3催化剂,分别制得粒径为0.5mm左右的流化床催化剂与粒径为3~5mm的固定床催化剂,制备条件如下:分别将两种γ-Al2O3小球用去离子水清洗至pH呈中性,放入105℃烘箱中烘干,取出冷却后备用。取硝酸铜23.45g、硝酸锰11.04g,加入500mL去离子水制备成金属盐溶液,将两种γ-Al2O3小球各取300g分别在室温下浸渍4h,浸渍完成后去除多余浸渍液,放入105℃烘箱直至完全烘干,冷却至室温后放入马福炉中,在400℃的条件下焙烧4h,冷却至室温后即为实验所需的催化剂。

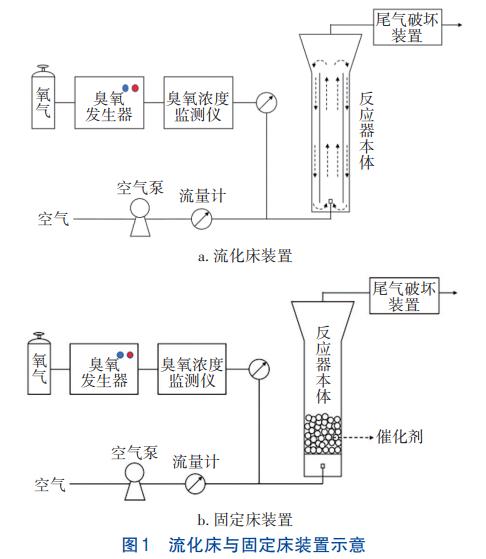

1.3 实验装置

采用三相内循环流化床和固定床两种形式(见图1),反应器由有机玻璃制成,高为36cm,有效反应体积为1L。固定床装置除反应器内部结构与流化床反应器不同外,其余均与流化床装置相同。

在反应器中加入1L石化废水和一定量催化剂,氧气首先经过臭氧发生器生成臭氧与氧气的混合物,随后通过臭氧浓度监测仪和流量计,流量控制为100mL/min,通过三通与空气(500mL/min,空气泵控制)混合后一同进入反应器,尾气由顶部出口排出,经尾气破坏装置后排入空气中。反应器中间设置有取样口,在反应开始前和反应过程中按一定的时间间隔进行取样,用于分析测定。

1.4 测定项目及方法

TOC浓度使用TOC-L总有机碳分析仪,采用催化燃烧氧化-非色散红外吸收法测定;UV254采用UV-1700紫外可见分光光度计测定;臭氧浓度使用3S-J5000臭氧浓度监测仪在线测定;三维荧光光谱(3D-EEM)采用HITACHIF-3000三维荧光检测仪测定;臭氧利用率通过碘化钾吸收法测定。

2、结果与分析

2.1 催化剂表征

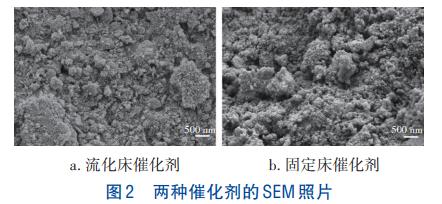

图2为两种催化剂的SEM照片。可以看出两种催化剂的表面均较为粗糙,其中流化床催化剂表面主要呈针片状微结构,而固定床催化剂表面微结构较为圆润。EDS图谱显示,流化床催化剂表面C、O、Al、Cu、Mn的质量百分比分别为10.53%、48.49%、37.75%、2.49%、0.73%,原子百分比分别为16.36%、56.55%、26.10%、0.73%、0.25%,固定床催化剂的分别为9.77%、54.72%、32.12%、2.48%、0.91%和14.84%、62.42%、21.73%、0.71%、0.30%。可见,Cu、Mn两种金属元素成功负载于催化剂表面,且Cu元素的含量要高于Mn元素。

流化床催化剂与固定床催化剂都具有较发达的孔结构,孔容积分别为0.4234、0.4261cm3/g左右;流化床催化剂的平均孔径(11.18nm)远大于固定床催化剂的平均孔径(7.20nm),这可能是由于流化床催化剂粒径较小,在焙烧过程中升温速度快、内外温差小,金属硝酸盐中的氮、氧和载体中的氢、氧元素更容易被分解成气体逸出。尽管流化床催化剂粒径较固定床催化剂小,具有相对较高的外表面积,但由于两种催化剂孔容积相当,而流化床催化剂的平均孔径较大,则其内表面积相对较小;此外,流化床催化剂粒径较小,在浸渍过程中活性组分更容易穿透进入催化剂内部占据部分空间,因此流化床催化剂较固定床催化剂整体表现出更小的比表面积(分别为151.44、236.73m2/g)。

2.2 内循环流化床-臭氧催化氧化条件优化

2.2.1 臭氧投加量的影响

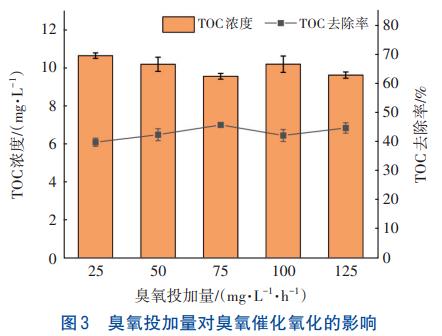

在催化剂投加量为50g、反应时间为1h的条件下,在1L石化废水中分别投加25、50、75、100、125mg/(L·h)的臭氧,探究臭氧投加量对流化床工艺降解石化废水效果的影响,结果如图3所示。

由图3可以看出,在25~125mg/(L·h)的臭氧投加量区间内,TOC去除率呈现出先增加再降低随后再增加的规律,当臭氧投加量为75mg/(L·h)时,TOC剩余浓度为9.56mg/L,去除率为46.47%;当臭氧投加量增加到100mg/(L·h)时,TOC剩余浓度为10.20mg/L,去除率为42.25%,比前者略有降低。这可能是臭氧投加量过大导致部分活性自由基被臭氧分子消耗,使得参与污染物去除的活性自由基数量下降,进而影响了对污染物的去除。进一步提高臭氧投加量到125mg/(L·h),可以通过提高参与污染物降解的臭氧分子数量来避免因部分自由基无效消耗导致的TOC去除率下降。综合考虑,确定最佳臭氧投加量为75mg/(L·h)。

2.2.2 反应时间的影响

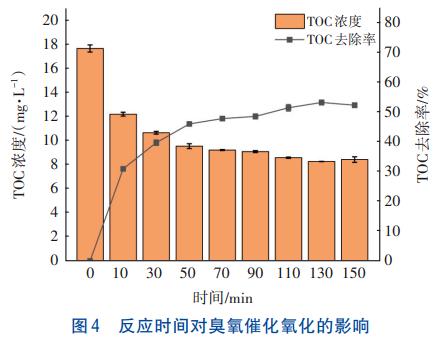

在催化剂投加量为50g/L、臭氧投加量为75mg/(L·h)的条件下,测定反应开始10min及之后140min内每间隔20min的废水TOC浓度,探究反应时间对流化床工艺降解效果的影响,结果如图4所示。前10minTOC浓度下降最快,由17.62mg/L降低至12.17mg/L,去除率为30.93%,这可能是由于催化剂的吸附作用引起的。10min后TOC的去除率仍逐渐增加,但去除速率明显下降,这可能是因为催化剂对污染物的吸附已经饱和或接近饱和,污染物的去除主要通过臭氧催化氧化实现。反应50min后TOC的去除率不再随时间的增加而显著增加,可能是由于反应进行到50min后,水中易降解的有机物大部分已经被去除,剩余的部分有机物及反应过程中产生的部分中间产物难以被臭氧催化氧化进一步降解。综合来看,最佳反应时间为60min。

2.2.3 催化剂投加量的影响

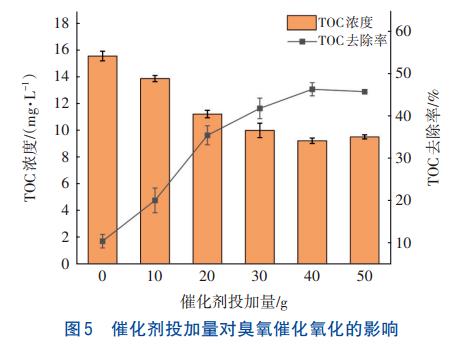

固定臭氧投加量为75mg/(L·h)、反应时间为1h,在1L石化废水中分别投加0、10、20、30、40、50g催化剂,探究催化剂投加量对去除TOC的影响,结果如图5所示。

由图5可知,在催化剂投加量为0g(臭氧氧化)时,TOC浓度从17.46mg/L降低到15.61mg/L,去除率为10.60%。说明臭氧氧化对石化废水有一定的净化效果,但并不明显,这与李敏等的研究结果一致。当催化剂投加量达到40g时,反应60min后TOC浓度降低到9.28mg/L,去除率升高到46.85%。这是因为臭氧与有机物的反应具有选择性,催化剂可以促进臭氧分解产生大量活性自由基与污染物反应。催化剂投加量的增加,为臭氧提供了更多的反应活性位点,增加了臭氧、催化剂和水的三相反应界面,进而提高了反应速率。当催化剂的投加量达到50g时,TOC去除率相比40g时没有明显的提高。综合考虑,确定最佳催化剂投加量为40g。

2.3 流化床与固定床工艺处理效果对比

在单因素实验确定的最佳运行参数条件下,对流化床与固定床工艺处理石化废水的效果进行对比,结果如图6所示。

从图6可知,流化床工艺对TOC的去除效果明显强于固定床工艺。反应进行到1h时,固定床工艺对TOC的去除率为21.73%,而流化床工艺达到了46.47%。准一级动力学模拟结果显示,两工艺处理石化废水的过程均符合准一级反应动力学模型(流化床:y=0.00566x+0.295,R2=0.98;固定床:y=0.00373x+0.048,R2=0.98),且流化床工艺对TOC的降解速率高于固定床工艺。这是因为在相同催化剂投量下,流化床催化剂比固定床催化剂具有更大的外表面积和平均孔径,提供了更多的活性位点,更有利于有机物的吸附氧化和臭氧的转化利用。同时,流化床工艺增加了污染物、臭氧与活性位点的接触几率,拥有比固定床更高的传质效率,在该条件下流化床工艺的臭氧利用率为68%,而固定床工艺的臭氧利用率仅为39.8%,进一步表明流化床工艺的处理效果要优于固定床工艺。

在臭氧投加量为75mg/(L·h)和反应时间为60min不变的前提下,对固定床工艺的催化剂投加量进行了梯度实验,当催化剂投加量达到400g时,TOC去除率为42.51%,接近流化床工艺46.47%的TOC去除率,表明流化床工艺可以大幅降低臭氧催化氧化工艺中催化剂的使用量。

2.4 机理分析

2.4.1 吸附的影响

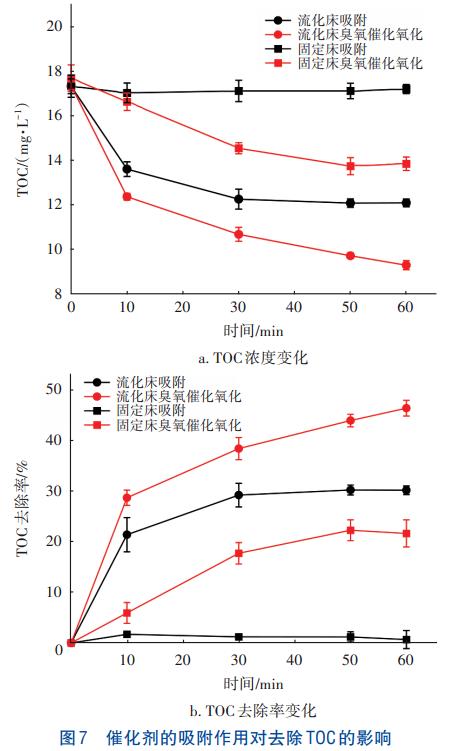

吸附作用是臭氧催化氧化反应的重要影响因素之一。在催化剂投加量为40g/L、反应时间为1h、无臭氧的条件下探究了两种催化剂对石化废水中TOC的吸附去除效果,并与40g/L、75mg/(L·h)条件下的臭氧催化氧化效果进行了对比,结果见图7。

从图7可以看出,固定床催化剂对石化废水并没有明显的吸附作用,TOC去除率低于1%。而流化床催化剂对石化废水有着明显的吸附作用,吸附60min后TOC去除率为30.23%。流化床催化剂吸附反应前10min的TOC去除率达到21.47%,说明其对有机物的吸附作用是前10min内TOC浓度快速下降的主要原因。10min后,TOC的去除率缓慢增长,在30min时趋于稳定,说明流化床催化剂已经达到吸附饱和状态,此时TOC去除率为29.27%。在30min后,臭氧催化氧化流化床实验中TOC去除率仍呈现逐渐增加的趋势,说明臭氧催化氧化是这一阶段TOC去除的主要原因。流化床催化剂具有优异的吸附性能,吸附在催化剂表面的污染物不断受到水中和催化剂表面臭氧分子等的攻击而发生氧化降解,研究表明催化剂对污染物的吸附能力越强越有利于污染物的氧化降解,这是相同条件下流化床工艺处理效果优于固定床工艺的重要原因之一。此外,对同一批催化剂进行了9次重复实验,TOC去除率出现小幅下降,李敏等的研究中也出现了同样的现象,这是由于催化剂表面活性组分流失造成的,催化剂在重复使用5次后去除效果趋于稳定,最终TOC去除率稳定在35%以上,表明该催化剂具有较好的催化效果和化学稳定性,同时也表明石化废水中的污染物是通过臭氧催化氧化去除,而不是通过催化剂的吸附作用去除。

2.4.2 三维荧光光谱分析

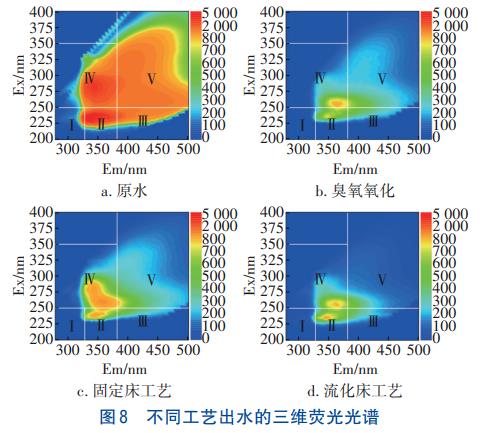

三维荧光光谱可以反映水中具有荧光特性的污染物质。根据激发波长和发射波长,三维荧光光谱图被分为5个区域,对应5类有机物,分别是类酪氨酸有机物(Ⅰ)、类色氨酸有机物(Ⅱ)、类富里酸有机物(Ⅲ)、溶解性微生物代谢产物(Ⅳ)、腐殖酸类有机物(Ⅴ)。图8为不同工艺出水的三维荧光光谱。石化废水存在两个明显的荧光峰,分别位于Ⅱ区和Ⅳ区,其余区域无明显的荧光峰。经过臭氧催化氧化固定床工艺处理后,Ⅱ区和Ⅳ区两个荧光峰强度明显降低,但荧光峰的最终强度高于臭氧氧化,这是因为臭氧经催化后产生了更多不具有选择性的活性自由基,其将废水中的荧光性及非荧光性有机物矿化,故相比于臭氧氧化,臭氧催化氧化有更高的TOC去除率,但对荧光类有机污染物的去除效果有所下降。流化床出水中两个荧光峰仍然存在,但峰的强度与荧光区域的大小都要明显低于固定床,表明流化床工艺催化产生的活性自由基相比于固定床工艺更多,对石化废水中荧光性及非荧光性有机物的去除率更高,因此表现出更低的出水TOC浓度和荧光峰强度。流化床工艺具有更高的臭氧利用率同样说明了这一点。

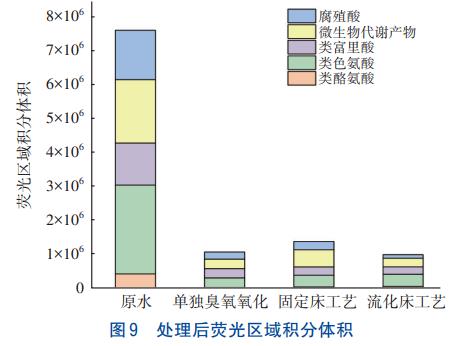

为了量化各工艺条件下石化废水三维荧光光谱的变化,采用荧光区域积分(FRI)的方法对5个区域进行了积分处理,结果见图9。3种工艺对废水中的5类荧光性有机污染物均具有明显的去除效果,其中流化床工艺的去除效果最好,固定床工艺的去除效果最差,经过流化床工艺处理1h后,5个荧光区域积分体积去除率分别达到了87.71%、86.35%、82.51%、86.37%和92.82%,进一步表明流化床工艺能够催化臭氧产生更多的活性自由基。

2.4.3 UV254分析

UV254可以在一定程度上反映废水中含有C=C和C=O的芳香族化合物的含量。石化废水的UV254值在0.5cm-1以上,说明石化废水中含有大量的芳香性有机物。经处理后,流化床工艺对UV254的去除率为79.44%,去除效果要明显强于固定床工艺(52.10%)和臭氧氧化(49.71%),这是由于活性自由基对芳香性物质的去除效果比臭氧分子强,表明在同样的条件下,流化床工艺可以促进臭氧分解产生更多的活性自由基,这与2.4.2节的结论一致。

3、结论

①内循环流化床-臭氧催化氧化工艺处理石化废水的最佳条件:催化剂投加量为40g/L,臭氧投加量为75mg/(L·h),反应时间为1h。在该条件下,流化床工艺促进臭氧转化为活性自由基的能力强于固定床工艺,流化床工艺对TOC的去除率为46.47%,臭氧利用率为68%,显著高于固定床工艺的21.73%和39.8%。

②流化床催化剂优异的吸附性能是流化床工艺处理效果优于固定床工艺的重要原因之一,臭氧催化氧化是石化废水中污染物去除的主要途径。

③在达到相同去除效果的前提下,流化床工艺的催化剂需求量仅为固定床的1/10左右,可以大幅减少催化剂使用量,且处理效果稳定。(来源:中国环境科学研究院环境污染控制工程技术研究中心,中国环境科学研究院环境标准与风险评估国家重点实验室,大庆炼化公司公用工程部)