申请日2016.04.27

公开(公告)日2016.07.20

IPC分类号C02F1/02; C02F1/20; B01D53/14; C02F101/34

摘要

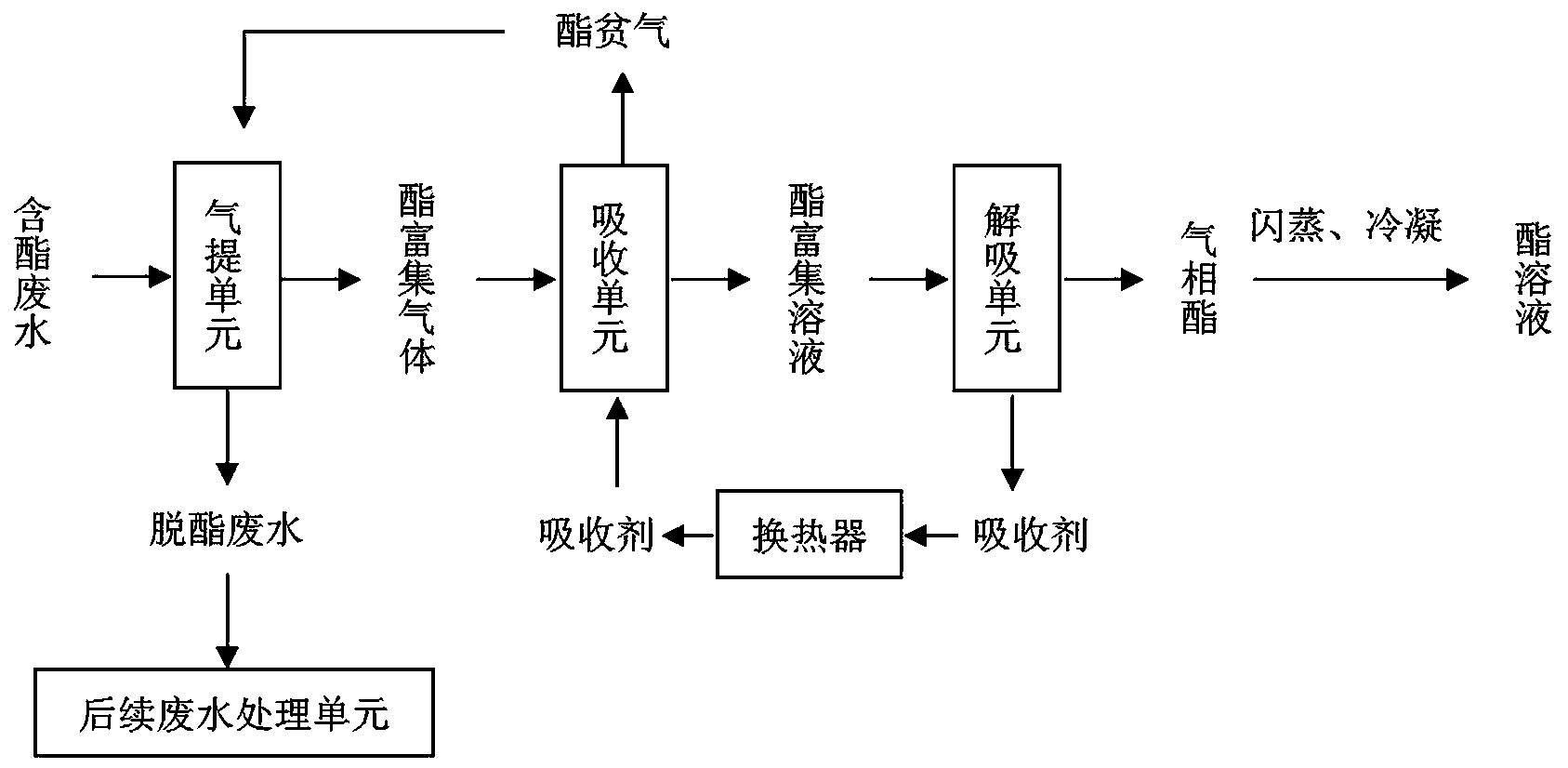

本发明公开了一种从含酯废水中回收酯的方法。将含酯废水经过气提单元、吸收单元、解吸单元进行处理,回收得到酯类有机溶剂。本发明的方法,将水相中的酯转移到气相中再进行回收处理,解决了含酯废水精馏回收酯类时生物质加热后设备结垢需定期清洗问题,以及高温条件酯分解产生的酸对设备的腐蚀问题,回收的酯类纯度≥95%,回收率≥99%,吸收剂、气体可循环使用,无尾气排放,无新废水产生,降低热能消耗,实现节能和清洁生产。

权利要求书

1.一种从含酯废水中回收酯的方法,其特征在于包括以下步骤:

(1)气提单元

将含酯废水从顶部送入气提塔气提酯类成分,气提塔上端部有塔板,中下部有不锈钢填料,控制气提塔内温度35~50℃,含酯废水自上而下均匀喷淋,与从气提塔底部鼓入的自下而上的空气逆流接触,废水中的酯从液相进入气相,得到含酯富集气体从气提塔塔顶排出,酯的气提效率≥99%,脱酯后的脱酯废水从塔釜流出,进入后续废水处理单元;

(2)吸收单元

将步骤(1)得到的含酯富集气体从底部送入吸收塔进行吸收,在常温、常压条件下,吸收剂MBZ从塔顶送入自上而下均匀喷淋,吸收剂与从吸收塔底部送入的含酯富集气体逆流接触,酯溶解在吸收剂中,得到含酯富集溶液,含酯富集气体吸收后的酯贫气从吸收塔顶部排出,酯贫气回到气提单元再次进行气提脱酯;

(3)解吸单元

将步骤(2)得到的含酯富集溶液从中上部送入解吸塔进行解吸,在常压、一定温度条件下,解吸塔塔釜用再沸器加热使酯汽化,与吸收剂气液分离,气相酯经冷凝后得到酯溶液,塔底的吸收剂经换热器降温后送入吸收单元循环使用。

2.根据权利要求1所述的方法,其特征在于气提单元气液比为(500m3/h):(1t/h)。

说明书

一种从含酯废水中回收酯的方法

技术领域

本发明涉及一种废水处理方法,特别是一种从含酯废水中回收酯的方法,属于化学工业清洁生产技术领域。

背景技术

在化学工业生产过程中,酯是一类常见萃取剂,在萃取过程中乳化现象严重,导致萃取余液中夹带走大量萃取剂,不但造成酯类萃取剂的浪费,还会破坏环境、危害人类健康,因此,对废水中的酯进行回收具有重要意义。现有技术中,工业上常用蒸馏法回收萃取产生的含酯废水中的酯类,存在能耗高,回收成本高等缺点。废水中的蛋白质、有机物等生物质加热后易结垢,造成塔堵塞,需要定期清洗。此外,高温加热后酯分解产生的酸会严重腐蚀设备。为此,工业生产企业亟需寻求一种经济、高效、环保的含酯废水中酯的回收方法。

发明内容

本发明的目的是提供一种从含酯废水中回收酯的方法,以节约资源,降低生产成本,减小后续废水处理压力,保护环境。

本发明的目的是这样实现的。一种从含酯废水中回收酯的方法,包括以下步骤:

(1)气提单元

将含酯废水从顶部送入气提塔气提酯类成分,气提塔上端部有塔板,中下部有不锈钢填料,为避免蛋白质、有机物高温沉淀析出,控制气提塔内温度35~50℃,含酯废水自上而下均匀喷淋,与从气提塔底部鼓入的自下而上的空气逆流接触,废水中的酯从液相进入气相,得到含酯富集气体从气提塔塔顶排出,酯的气提效率≥99%,脱酯后的脱酯废水从塔釜流出,进入后续废水处理单元;

(2)吸收单元

将步骤(1)得到的含酯富集气体从底部送入吸收塔进行吸收,在常温、常压条件下,对酯具有高选择性的吸收剂MBZ从塔顶送入自上而下均匀喷淋,吸收剂与从吸收塔底部送入的含酯富集气体逆流接触,酯溶解在吸收剂中,得到含酯富集溶液,含酯富集气体吸收后酯贫气从吸收塔顶部排出,酯贫气回到气提单元再次进行气提脱酯;

(3)解吸单元

将步骤(2)得到的含酯富集溶液从中上部送入解吸塔进行解吸,在常压、一定温度条件下,解吸塔塔釜用再沸器加热使酯汽化,与吸收剂气液分离,气相酯经冷凝后得到酯溶液,塔底的吸收剂经换热器降温后送入吸收单元循环使用。

本发明的方法,所述废水为工业萃取过程产生的含酯类及生物质的废水。

本发明的方法,废水气提温度应低于50℃防止生物质加热析出。

本发明的方法,气提单元气液比为500m3/h:1t/h。

本发明的方法,含酯废水经过气提单元、吸收单元、解吸单元,废水中酯回收率≥99%。

本发明的方法,吸收单元所用吸收剂为MBZ产品,主要成分为分子量在200-500之间的酯类,市场有售。

本发明取得以下有益效果:

本发明,无废气产生,无新废水产生,无固体危险废物产生;本发明,含酯废水中酯的回收率≥99%,纯度≥95%;与传统工艺相比,本发明,解决了含酯废水蒸馏过程生物质加热堵塔、需定期清理的问题,降低热能消耗,降低了生产成本,降低废水COD减小废水后续处理压力。