申请日2011.03.29

公开(公告)日2011.07.13

IPC分类号C02F9/06; C02F1/72; C02F1/469

摘要

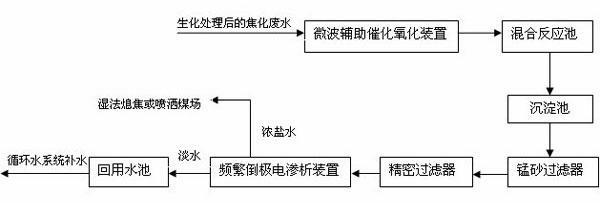

本发明所述的一种焦化废水深度处理系统,包括:微波辅助催化氧化装置,所述微波辅助催化氧化装置对经A/O生化处理后的焦化废水进行催化氧化处理;与所述微波辅助催化氧化装置连接设置的混合反应池,以及与所述混合反应池连接的沉淀池;与所述沉淀池连接的锰砂过滤器,以及与所述锰砂过滤器连接的精密过滤器;所述焦化废水深度处理系统还包括与所述精密过滤器连接的频繁倒极电渗析装置。本发明所述的焦化废水深度处理同时兼备了高效的预处理和经济、适度型除盐系统的深度处理工艺。

权利要求书 [支持框选翻译]

1.一种焦化废水深度处理系统,包括:

微波辅助催化氧化装置,所述微波辅助催化氧化装置对经A/O生化处理后的焦化废水进行催化氧化处理;

与所述微波辅助催化氧化装置连接设置的混合反应池,以及与所述混合反应池连接的沉淀池;

与所述沉淀池连接的锰砂过滤器,以及与所述锰砂过滤器连接的精密过滤器;

所述焦化废水深度处理系统还包括与所述精密过滤器连接的频繁倒极电渗析装置。

2.根据权利要求1所述的焦化废水深度处理系统,其特征在于,所述焦化废水深度处理系统还包括加药搅拌池,所述加药搅拌池与所述微波辅助催化氧化装置连接。

3.根据权利要求2所述的焦化废水深度处理系统,其特征在于,所述焦化废水深度处理系统还包括与所述加药搅拌池连接的混合调节池;

在所述沉淀池和所述锰砂过滤器之间连接设置的中间水池,所述中间水池设置有曝气器。

4.根据权利要求1或2或3所述的焦化废水深度处理系统,其特征在于,所述频繁倒极电渗析装置设置有两级,分别为:

与所述精密过滤器连接的一级频繁倒极电渗析装置;

与所述一级频繁倒极电渗析装置连接的二级频繁倒极电渗析装置。

5.一种基于权利要求1-4任一所述的焦化废水深度处理系统的处理工艺,包括:

(1)经A/O生化处理后的焦化废水,进入微波辅助催化氧化装置,向所述微波辅助催化氧化装置中的焦化废水中加酸调节所述焦化废水的pH值至6.0以下,然后向所述焦化废水中添加亚铁盐和双氧水并搅拌均匀,在微波场的作用下对焦化废水进行催化氧化处理;

所述亚铁盐的添加浓度以Fe2+计为进水COD浓度的0.3-0.36倍,所述双氧水的添加浓度以H2O2 计为进水COD浓度的2.12-2.54倍,所述焦化废水在所述微波场内的停留时间为30-60s,所述微波辅助催化氧化装置的微波输出功率为20-120kW;

(2)所述微波辅助催化氧化装置的出水进入所述混合反应池,向所述混合反应池中的焦化废水中添加pH值调节剂将所述焦化废水的pH值调至6.0-9.0;再添加助凝剂进行絮凝反应,将完成絮凝反应后的焦化废水送入沉淀池进行沉淀;

所述助凝剂为阴离子型聚丙烯酰胺,所述助凝剂的添加量为1-20mg/L;

(3)将所述沉淀池中的上清液先后送入锰砂过滤器和精密过滤器进行过滤;

(4)将经过精密过滤器过滤后的废水送入频繁倒极电渗析装置,经所述频繁倒极电渗析装置除盐后得到的淡水即可用作循环冷却水补水。

6.根据权利要求5所述的焦化废水深度处理工艺,其特征在于,所述pH值调节剂为氢氧化钠、碳酸氢钠、石灰乳中的一种或多种。

7.根据权利要求6所述的焦化废水深度处理工艺,其特征在于,所述步骤(1)中,经A/O生化处理后的焦化废水,进入加药搅拌池,向所述加药搅拌池中的焦化废水中加酸调节所述焦化废水的pH值至6.0以下,然后向所述焦化废水中添加亚铁盐和双氧水并搅拌均匀,再送入所述微波辅助催化氧化装置,在微波场的作用下对焦化废水进行催化氧化处理。

8.根据权利要求7所述的焦化废水深度处理工艺,其特征在于,步骤(1)中,经A/O生化处理后的焦化废水先汇入混合调节池,再将所述混合调节池中的焦化废水送入所述加药搅拌池;

所述步骤(3)中,所述沉淀池中的上清液先进入所述中间水池,所述中间水池中的曝气器对所述上清液进行曝气后,再将其先后送入所述锰砂过滤器和精密过滤器进行过滤。

9.根据权利要求6所述的焦化废水深度处理工艺,其特征在于,步骤(4)中,经过精密过滤器过滤后的废水送入一级频繁倒极电渗析装置,经所述一级频繁倒极电渗析装置除盐后得到的浓盐水再送入所述二级频繁倒极电渗析装置进行除盐,经所述一级电渗析装置和二级电渗析装置除盐后得到的淡水即可用作循环冷却水补水。

说明书 [支持框选翻译]

一种焦化废水深度处理系统及处理工艺

技术领域

本发明涉及焦化废水处理领域,具体涉及一种焦化废水深度处理系统以及处理工艺。

背景技术

焦化废水是在煤制焦炭、煤气净化及焦化产品回收过程中产生的含大量芳香族化合物和杂环化合物的废水,具有排放量大、有机物及氨氮浓度高、可生化性差、有机物成分复杂等特点,属于难生物降解的有机废水。为遏制焦化行业低水平重复建设和盲目扩张趋势,推动产业结构升级,促进节能减排和技术进步,国家工业和信息化部于2008年对原《焦化行业准入条件》进行了修订,明确指出焦化废水处理合格后要循环使用,不得外排。

目前,国内外焦化废水的处理一般采用两级处理的方式,第一级是将高浓度的含酚和含氰废水进行脱酚脱氰及蒸氨气浮等预处理,第二级是将经过预处理的焦化废水进行生化处理,通常采用活性污泥法中的A/O工艺。但是经过上述两级处理以后,出水还不能直接回用于循环冷却水系统。这是因为根据《循环冷却水用再生水水质标准》(HG/T 3923-2007),再生水要回用作循环冷却水补水,除了对CODCr、BOD5等有机污染物指标有更加严格的规定以外,对溶解性总固体、总硬度、总碱度、氯化物等无机盐分指标也有一定的要求,而经上述两级处理后得到的出水并不能完全达到《循环冷却水用再生水水质标准》的要求。

为了达到《循环冷却水用再生水水质标准》的要求,需要对经上述两级处理后的出水再次进行深度处理。如中国专利文献CN101781039A中公开了一种采用催化氧化法与膜分离技术相结合的方法对焦化废水进行深度处理的工艺,在该工艺中,经预处理、A/O生化处理后的焦化废水,经催化氧化处理,然后再经混凝沉淀处理,最后经超滤处理和反渗透系统处理后,即可用做循环水系统的补充水。

但是,上述现有技术中存在的问题是,所述反渗透除盐系统对进水中的COD含量要求十分苛刻,原因在于,焦化废水中的有机物会牢牢吸附在反渗透膜的表面上,给后续的清洗带来困难,此外还有少数种类的有机物被吸附在膜面后不仅能污染反渗透膜,甚至还能引起膜的降解和退化。经过我们的实际调查,不同的反渗透膜厂家对进水CODCr 的要求是不同的,30mg/L可以说是一个上限值,也就是说进水中CODCr的含量至少要低于30mg/L;此外,还有的厂家要求CODCr低于15mg/L,有的要求低于10mg/L。而采用上述催化氧化+混凝沉淀+超滤的预处理工艺得到的出水,CODCr的含量虽然能够降低到80mg/L以下,但长期运行仍旧可能污染所述反渗透膜或造成其堵塞,进而降低了所述反渗透膜的使用寿命,增加了工艺的运行成本。可见,上述现有技术存在的问题从本质上讲,是去除效率不够高的预处理工艺与对进水要求十分苛刻的反渗透除盐系统之间不够匹配造成的,而这也是限制焦化废水深度处理技术发展的重要因素。因此,现有技术中急需一种兼备高效的预处理和经济、适度型除盐系统的深度处理工艺。

发明内容

为了解决现有技术中使用的催化氧化法与反渗透技术相结合的焦化废水深度处理工艺中,由于去除效率不够高的预处理工艺与对进水要求十分苛刻的反渗透除盐系统之间不够匹配,造成的长期运行时所述反渗透膜会被污染或者堵塞的问题。本发明提供了一种兼备高效的预处理和经济、适度型除盐系统的深度处理工艺。

本发明所述的焦化废水深度处理系统的技术方案为:

一种焦化废水深度处理系统,包括:

微波辅助催化氧化装置,所述微波辅助催化氧化装置对经A/O生化处理后的焦化废水进行催化氧化处理;

与所述微波辅助催化氧化装置连接设置的混合反应池,以及与所述混合反应池连接的沉淀池;

与所述沉淀池连接的锰砂过滤器,以及与所述锰砂过滤器连接的精密过滤器;

所述焦化废水深度处理系统还包括与所述精密过滤器连接的频繁倒极电渗析装置。

所述焦化废水深度处理系统还包括加药搅拌池,所述加药搅拌池与所述微波辅助催化氧化装置连接。

所述焦化废水深度处理系统还包括与所述加药搅拌池连接的混合调节池;

在所述沉淀池和所述锰砂过滤器之间连接设置的中间水池,所述中间水池设置有曝气器。

所述频繁倒极电渗析装置设置有两级,分别为:

与所述精密过滤器连接的一级频繁倒极电渗析装置;

与所述一级频繁倒极电渗析装置连接的二级频繁倒极电渗析装置。

基于所述的焦化废水深度处理系统的处理工艺,包括:

(1)经A/O生化处理后的焦化废水,进入微波辅助催化氧化装置,向所述微波辅助催化氧化装置中的焦化废水中加酸调节所述焦化废水的pH值至6.0以下,然后向所述焦化废水中添加亚铁盐和双氧水并搅拌均匀,在微波场的作用下对焦化废水进行催化氧化处理;

所述亚铁盐的添加浓度以Fe2+计为进水COD浓度的0.3-0.36倍,所述双氧水的添加浓度以H2O2 计为进水COD浓度的2.12-2.54倍,所述焦化废水在所述微波场内的停留时间为30-60s,所述微波辅助催化氧化装置的微波输出功率为20-120kW;

(2)所述微波辅助催化氧化装置的出水进入所述混合反应池,向所述混合反应池中的焦化废水中添加pH值调节剂将所述焦化废水的pH值调至6.0-9.0;再添加助凝剂进行絮凝反应,将完成絮凝反应后的焦化废水送入沉淀池进行沉淀;

所述助凝剂为阴离子型聚丙烯酰胺,所述助凝剂的添加量为1-20mg/L;

(3)将所述沉淀池中的上清液先后送入锰砂过滤器和精密过滤器进行过滤;

(4)将经过精密过滤器过滤后的废水送入频繁倒极电渗析装置,经所述频繁倒极电渗析装置除盐后得到的淡水即可用作循环冷却水补水。

所述pH值调节剂为氢氧化钠、碳酸氢钠、石灰乳中的一种或多种。

所述步骤(1)中,经A/O生化处理后的焦化废水,进入加药搅拌池,向所述加药搅拌池中的焦化废水中加酸调节所述焦化废水的pH值至6.0以下,然后向所述焦化废水中添加亚铁盐和双氧水并搅拌均匀,再送入所述微波辅助催化氧化装置,在微波场的作用下对焦化废水进行催化氧化处理。

步骤(1)中,经A/O生化处理后的焦化废水先汇入混合调节池,再将所述混合调节池中的焦化废水送入所述加药搅拌池;

所述步骤(3)中,所述沉淀池中的上清液先进入所述中间水池,所述中间水池中的曝气器对所述上清液进行曝气后,再将其先后送入所述锰砂过滤器和精密过滤器进行过滤。

步骤(4)中,经过精密过滤器过滤后的废水送入一级频繁倒极电渗析装置,经所述一级频繁倒极电渗析装置除盐后得到的浓盐水再送入所述二级频繁倒极电渗析装置进行除盐,经所述一级电渗析装置和二级电渗析装置除盐后得到的淡水即可用作循环冷却水补水。

本发明所述的焦化废水深度处理工艺,步骤(1)中经A/O生化处理后的焦化废水,进入微波辅助催化氧化装置,向所述微波辅助催化氧化装置中的焦化废水加酸调节所述焦化废水的pH值至6.0以下,然后向所述焦化废水中添加亚铁盐和双氧水并搅拌均匀,在微波场的作用下对焦化废水进行催化氧化处理,所述亚铁离子与过氧化氢能生成强氧化性的羟基自由基,在水溶液中与难降解的有机物生成有机自由基使之结构破坏,最终氧化分解。相比于传统的催化氧化步骤,在所述微波场热效应和非热效应的作用下,所述催化氧化反应所需的时间大大缩短。通过步骤(1)中所述的催化氧化处理,有效去除了水中的有机物。

本发明还设置所述焦化废水在所述微波场内的停留时间为30-60s,原因在于,所述停留时间如果设置的过短,对有机物的去除效果也就较低,从而导致出水达不到《循环冷却水用再生水水质标准》的要求;所述停留时间如果设置的过长,又会增加所述工艺的运行成本,本发明根据所述焦化废水的特性,设置所述停留时间为30-60s,在大幅度去除水中有机物的同时,还尽可能降低了所述工艺的运行成本。

本发明还设置所述微波辅助催化氧化装置的微波输出功率为20-120kW;所述微波输出功率是根据所述深度处理系统的进水量大小来设置的,如果进水量较大而功率设置的过小,则达不到预期的出水效果,而如果进水量较小功率却设置的很大,则会提高所述微波辅助催化氧化装置的运行费用,造成不必要的浪费,本发明通过参考实际中可能出现的进水范围,限定所述微波辅助催化氧化装置的微波输出功率为20-120kW;作为优选的实施方式,本发明进一步限定所述微波辅助催化氧化装置的微波输出功率为40-60kW;

本发明还设置所述亚铁盐的添加浓度以Fe2+计为进水COD浓度的0.3-0.36倍,所述双氧水的添加浓度以H2O2 计为进水COD浓度的2.12-2.54倍。之所以这样设置,是因为如果亚铁盐和双氧水的添加量过小,会导致所述微波辅助催化氧化达不到应有的催化氧化效果。但是当作为催化剂的Fe2+用量增加时,过多的Fe2+会消耗掉双氧水形成三价铁,降低处理效果。而对于双氧水而言,过量的H2O2会和水中的羟基自由基发生反应,并将所述亚铁离子氧化成三价铁,进而降低所述药剂的催化效果,且药剂量过大还会提高所述工艺的运行成本。因此只有在铁盐和双氧水的添加量适宜时,才能在尽量降低成本的同时达到最好的处理效率。 步骤(2)将所述微波辅助催化氧化装置的出水送入所述混合反应池,向所述混合反应池中的焦化废水中添加pH值调节剂将所述焦化废水的pH值调至6.0-9.0;再添加助凝剂进行絮凝反应,将完成絮凝反应后的焦化废水送入沉淀池进行沉淀;调节所述焦化废水的pH值调至6.0-9.0,原因在于,混合反应池的进水在之前的步骤(1)中被调成了酸性,而酸性的回用水并不适于用作循环冷却水补水,在此添加pH值调节剂可将所述回用水调成适于用作循环冷却水补水的中性或略偏碱性水;此外,通过添加pH值调节剂,向所述废水中引入了适量的OH—离子,所述OH—离子与废水中的铁离子相结合,形成较大的絮体,加快了沉淀的速度。通过所述混凝沉淀处理,可有效去除废水中的胶体粒子和细小悬浮物,从而降低所述焦化废水的浊度和色度。

步骤(3)将所述沉淀池中的上清液先后送入锰砂过滤器和精密过滤器进行过滤;所述锰砂过滤器和精密过滤器,可进一步过滤掉废水中的微小悬浮物并吸附去除水中的色素,进而再次降低废水的浊度和色度。其中,所述锰砂过滤器还可去除废水中的铁锰离子,所述铁锰离子容易与所述电渗析装置内的离子交换膜上的活性基团发生不可逆反应,使所述离子交换膜受到严重污染,本发明通过使用所述锰砂过滤器,为后续的电渗析除盐提供了良好的进水条件。

所述步骤(4)将经过精密过滤器过滤后的废水送入频繁倒极电渗析装置,经所述频繁倒极电渗析装置除盐后得到的淡水即可用作循环冷却水补水。本发明中所述频繁倒极电渗析装置的除盐率大于75%,所述焦化废水经所述频繁倒极电渗析装置除盐后,大约可产生占进水水量75%的淡水和25%的浓盐水。所述淡水经增压后可回用于厂内间冷开式循环冷却水系统,若所述频繁倒极电渗析装置建于循环水塔附近,也可考虑设备出水直接排入冷却塔回水池。所述浓盐水则可用于剩余湿熄焦焦炉的熄焦或喷洒煤场防尘降尘。

本发明所述的焦化废水深度处理系统以及处理工艺的优点在于:

(1)本发明所述的焦化废水深度处理系统,包括微波辅助催化氧化装置、混凝沉淀处理装置、锰砂过滤器、精密过滤器和电渗析装置。本发明所述的电渗析装置中的大孔径中性离子交换膜,具有较强的耐氧化、耐酸碱、抗腐蚀、抗水解、抗污染的能力,不容易堵塞,膜的使用寿命长久。因此,所述频繁倒极电渗析装置对于进水水质的要求与反渗透装置相比要宽泛的多,通常低于80mg/L即可。经本发明所述的微波辅助催化氧化装置处理后的焦化废水,水中的CODCr含量即可达到80mg/L以下,再经后续的混凝沉淀+锰砂过滤器+精密过滤器处理后得到的出水完全可以满足所述电渗析装置的进水要求。因此本发明所述的工艺中,在前的预处理与在后的电渗析除盐装置之间能达到高度的匹配,使得所述系统可以稳定运行,有效避免了现有技术中因除盐系统膜容易被堵塞或者污染而造成的维修与运行成本高的问题。

(2)本发明所述的焦化废水深度处理系统,采用的微波辅助催化氧化装置具有占地面积小、药剂消耗量低、处理时间短的优点,且反应不受周围环境温度、污染物浓度的影响,适应性强,对有机物的处理效率也远远大于传统的催化氧化法。更重要的是,所述微波辅助催化氧化装置放宽了对进水pH值的要求,所述进水的pH值降低至6.0以下即可,相比于传统催化氧化法需要将进水的pH值降低至4.0以下的做法减少了酸试剂的用量,降低了所述工艺的运行成本;且所述微波辅助催化氧化装置在处理有机物的同时还可起到杀菌、灭藻的作用,因此本发明中的工艺不需要再额外添加杀菌剂,进一步降低了工艺的运行成本。

(3)本发明所述的焦化废水深度处理系统,选择设置所述频繁倒极电渗析装置进行除盐处理,克服了传统的电渗析装置容易产生浓差极化的问题,有效防止了因浓差极化而导致的设备结垢现象,运行稳定可靠。

(4)本发明所述的焦化废水深度处理系统,所述微波辅助催化氧化装置包括加药搅拌池和与所述加药搅拌池连接的微波辅助催化氧化装置。通过设置所述加药搅拌池,使得在进入微波辅助催化氧化装置之前,所述焦化废水和亚铁盐、双氧水能够充分混合,提高了所述微波辅助催化氧化装置对有机物的处理效率。

(5)本发明所述的焦化废水深度处理系统,在所述沉淀池和所述锰砂过滤器之间还连接设置有中间水池,所述中间水池设置有曝气器。这样设置的优点在于,所述中间水池对所述沉淀池的上清液再次进行沉淀和澄清,防止所述沉淀池中的沉淀物进入所述锰砂过滤器,有效避免了锰砂处理器堵塞的现象;此外,所述中间水池中设置有曝气器,通过所述曝气器向所述中间水池内曝气,可将废水经微波辅助催化氧化处理后残余的亚铁离子氧化成三价铁,所述三价铁通常是以胶体的形式存在,在后续的过滤处理中更容易被除去,同时,由于得到的所述三价铁胶体本身就是混凝剂,因此相当于在中间水池内进行了二次混凝,能够更好地除去水中的悬浮物。此外,通过所述曝气器向所述中间水池内曝气,还可将废水中残留的H2O2吹脱除去,防止 H2O2对后续的金属设备造成氧化腐蚀。

(6)本发明所述的焦化废水深度处理系统,所述焦化废水深度处理系统还包括与所述加药搅拌池连接的混合调节池。经A/O生化处理后的焦化废水先汇入混合调节池,再将所述混合调节池中的焦化废水送入所述加药搅拌池。通过设置所述混合调节池,可有效防止所述焦化废水的水量和水质发生剧烈波动,有效防止了因进水量和进水水质剧烈波动而导致的深度处理的处理效率不稳定的现象。