申请日2018.05.30

公开(公告)日2019.05.24

IPC分类号C02F11/10; C02F11/13; C10B53/00; C10B57/10; C10B47/18

摘要

本实用新型公开了一种污泥热解气直接燃烧的污泥炭化装置,包括干化机、与所述干化机连接的蒸汽发生器、与所述蒸汽发生器连接的炭化炉加热室、设置在所述炭化炉加热室内的炭化炉、与所述炭化炉的热解产物出口连接的分离室、与所述分离室的热解气口连接的燃烧室、与所述蒸汽发生器的烟气出口端连接的烟气处理器、与所述烟气处理器烟气出口端连接的引风机。本实用新型装置将污泥经滚筒热解炉产生热解产物,经分离室后,直接进燃烧室充分燃烧,不产生焦油,也不存在由于焦油产生的问题,经燃烧室燃烧的高温烟气用于炭化炉热源。本实用新型设备投资及运行成本低,无任何焦油结壁现象,运行稳定可靠。

权利要求书

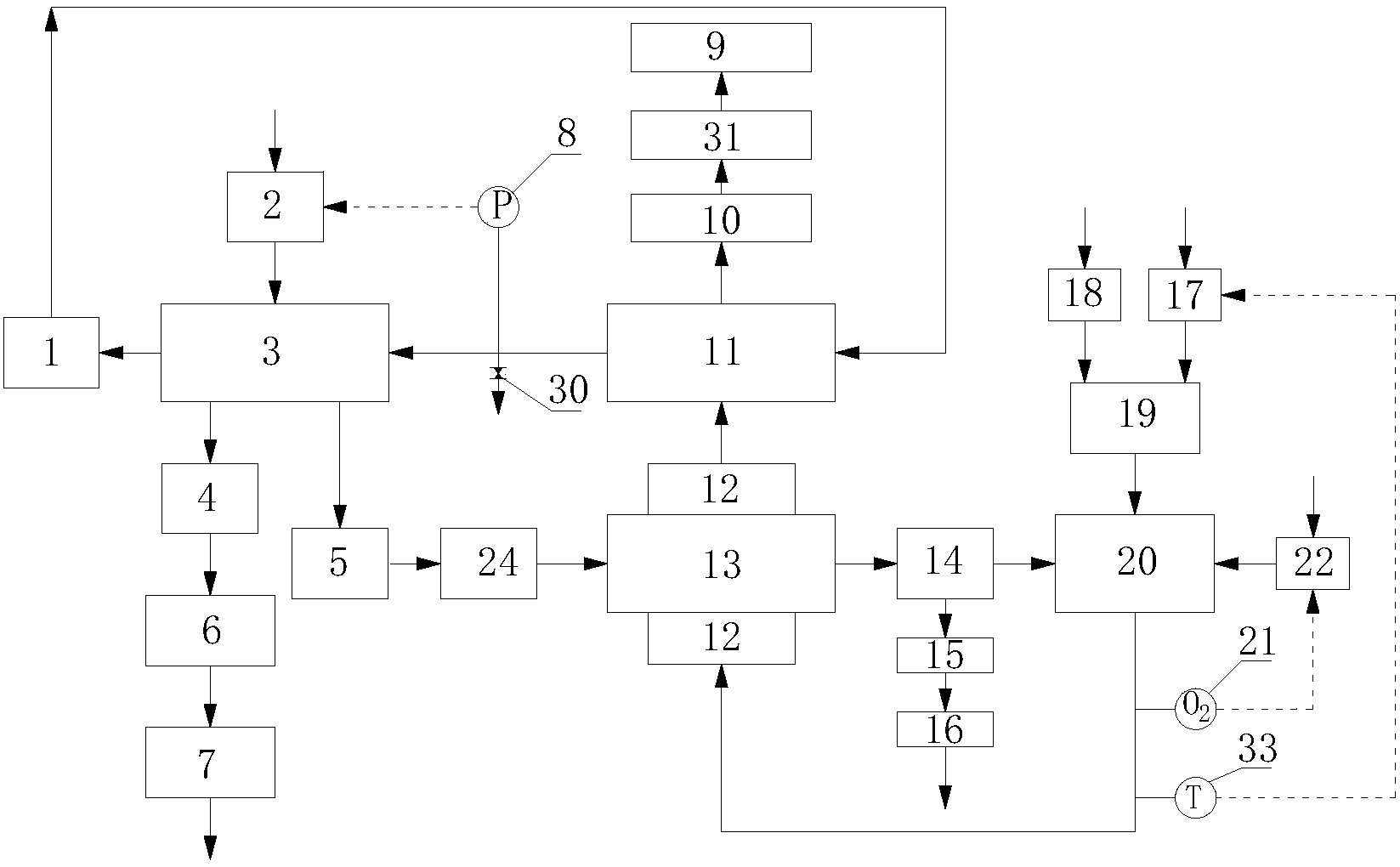

1.一种污泥热解气直接燃烧的污泥炭化装置,其特征在于,该装置包括干化机(3)、与所述干化机(3)连接的蒸汽发生器(11)、与所述蒸汽发生器(11)连接的炭化炉加热室(12)、设置在所述炭化炉加热室(12)内的炭化炉(13)、与所述炭化炉(13)的热解产物出口连接的分离室(14)、与所述分离室(14)的热解气口连接的燃烧室(20)、与所述蒸汽发生器(11)的烟气出口端连接的烟气处理器(10)、与所述烟气处理器(10)烟气出口端连接的引风机(31),所述蒸汽发生器(11)的蒸汽出口与干化机(3)的蒸汽进口相连,干化机(3)的冷凝水出口连有冷凝水泵(1),所述冷凝水泵(1)的出水端与蒸汽发生器(11)的水进口连接,燃烧室(20)的烟气出口(203)与炭化炉加热室(12)的热烟气进口(121)连接。

2.根据权利要求1所述的污泥热解气直接燃烧的污泥炭化装置,其特征在于,所述干化机(3)的干泥出口与干污泥仓(5)进口连接,干污泥仓(5)出口与干泥蛟龙(24)进口连接,所述干泥蛟龙(24)的出口端与炭化炉(13)上的炭化炉干泥进口(132)相连,炭化炉(13)上的炭化炉热解产物出口(131)与分离室(14)上的分离室热解产物进口(144)相连,所述炭化炉(13)的炭化炉尾部(133)呈圆台状,并与炭化炉干泥进口(132)同心,炭化炉热解产物出口(131)直径小于炭化炉(13)主体直径;炭化炉(13)与其外部设置的炭化炉齿轮(28)及炭化炉滚圈(29)间,均采用齿轮及滚圈支撑架(32)间接连接,炭化炉(13)与炭化炉齿轮(28)间,以及炭化炉(13)与炭化炉滚圈(29)间均留有20mm以上的间隙。

3.根据权利要求1所述的污泥热解气直接燃烧的污泥炭化装置,其特征在于,所述炭化炉加热室(12)上的热烟气进口(121)与燃烧室(20)上的烟气出口(203)相连接,炭化炉加热室(12)上的热烟气出口(122)与蒸汽发生器(11)相连,在炭化炉(13)外侧与炭化炉加热室(12)内侧之间设有螺旋状的导烟器(123),所述导烟器(123)的螺距与热烟气进口(121)尺寸相同,导烟器(123)的旋向与炭化炉加热室上的热烟气进口(121)的旋向,以及炭化炉加热室上的热烟气出口(122)的旋向都相同,导烟器(123)内部与炭化炉外部连接,导烟器(123)外部与炭化炉加热室(12)间隙小于5mm。

4.根据权利要求1、2或3所述的污泥热解气直接燃烧的污泥炭化装置,其特征在于,所述分离室(14)底部设有生物炭出口(142),所述生物炭出口(142)连接有冷却室(15),设在分离室(14)另一侧的分离室热解气出口(143)与燃烧室(20)上的热解气进口(204)相连,分离室(14)中的分离室热解产物进口(144)处设有分离室挡板(141),分离室挡板(141)的上部及两侧分别与分离室(14)顶部及四周相连,分离室挡板(141)的下部超过分离室热解产物进口(144)的下部,与分离室(14)下锥间留有间隙;分离室热解气出口(143)上部与分离室(14)顶部平齐,并与分离室(14)侧面圆周相切。

5.根据权利要求1、2或3所述的污泥热解气直接燃烧的污泥炭化装置,其特征在于,所述燃烧室(20)呈圆柱形,一端设置有燃烧室热解气进口(204),另一端的热烟气出口(203)与炭化炉加热室上的热烟气进口(121)相连,燃烧室(20)的燃烧室热解气进口(204)一端的柱面上设置有烧嘴口(201)和安装在所述烧嘴口(201)上的烧嘴(19),燃烧室(20)的外侧设置有环形二次风管(206),燃烧室(20)中设有四周均匀布有多个与环形二次风管(206)连通的二次风喷头(207),环形二次风管(206)上设置有二次风口(202)、与所述二次风口(202)连接的二次风机(22),每个二次风喷头(207)与燃烧室(20)圆周的径向成一角度θ,θ取1—5°,燃烧室(20)内设置有位于二次风喷头(207)与热烟气出口(203)间的花墙(205),所述花墙(205)上设有多个孔。

说明书

污泥热解气直接燃烧的污泥炭化装置

技术领域

本实用新型涉及一种在实现超低污染物排放下,安全经济处理污泥并产生生物炭的炭化技术和装置。

背景技术

作为水处理配套领域的污泥处置及相关领域将承担着环境改善的重要任务。美国能源署和环保署将热解-气化列为第三代生物质能源利用关键技术,发展污泥清洁焚烧技术路线是未来的主流。

然而现有的滚筒式污泥热解炭化工艺通常为:热解产物都经冷却去除焦油,热解气再燃烧放热。例如专利“一种间壁加热滚筒式污泥炭化集成装置(ZL2010101424898)”,污泥经投料斗送入间壁加热滚筒式污泥炭化反应器热解,热解气通过热解气排出管道,进入气油分离器,焦油进入储油罐,可燃气经净化塔,送入储气罐,再通过燃烧喷嘴进行燃烧放热。专利“一种处理污泥和/或废渣的方法和装置(ZL2008101356662)”,污泥经脱水设备后,送入干馏装置热解后,混合气体经洗涤塔洗涤后,可燃气体送去气体燃烧器燃烧放热,焦油在沉淀冷却池中收集。实践证明,这样的技术路线存在以下问题:

(1)热解产物在洗气塔、尾气冷凝分离器中,焦油不可避免地粘在或堵在连接管道和换热面上,严重影响系统正常运行,有时富集到一定程度,还会出现爆燃现象,降低运行安全性。

(2)热解气洗涤后在炭化炉底部燃烧,底部燃烧室均为空腔,例如专利“一种间壁加热滚筒式污泥炭化集成装置(ZL2010101424898)”中燃烧喷嘴在炭化反应器的底部,专利“一种处理污泥和 /或废渣的方法和装置(ZL2008101356662)”燃烧器在滚筒下部,火焰直接与滚筒撞击,滚筒寿命短,而且热解气燃烧不完全,烟气污染物含量大。

(3)焦油经隔油池分离后,如果不经过提质处理,还是个污染物,所以通常还需进行提质处理才可使用,工艺复杂,设备投资及运行费用都高。

(4)热解产物采用洗气塔、尾气冷凝分离器分离焦油,会产生大量废水,需要处理,例如专利“一种处理污泥和/或废渣的方法和装置(ZL2008101356662)”中,混合气体经洗涤塔洗涤后,冷凝水经水处理设备处理后,排入冷凝水池,处理成本高。

(5)滚筒式炭化炉中,微细的污泥粉尘会被热解气带走,有些细污泥被焦油吸附着,增加焦油的提质处理难度,还有一些则会污染尾气冷凝换热面。

(6)现有滚筒式炭化炉,齿轮及滚圈直接与滚筒外壳连接,外壳温度较高,齿轮及滚圈等传动机构易损坏。

(7)滚筒式炭化炉,一般滚筒两端密封尺寸与滚筒直接相同,例如专利“一种处理污泥和/或废渣的方法和装置(ZL2008101356662)”中密封装置,密封直径大,存在密封泄漏的问题,热解气体混有一定量的空气或燃烧烟气,热值较低;并且热解气还需送燃烧喷嘴燃烧,需要一定的压力,通常设有增压装置及储气罐,安全性低,处理工艺路线长、装置投资高、运行费用大。

实用新型内容

本实用新型提供一种投资及运行成本低,无任何焦油结壁现象,运行稳定可靠的污泥热解气直接燃烧的污泥炭化装置,热解气直接燃烧放热,给污泥炭化提供热源,在实现超低污染排放的过程中产生有价值的生物炭。

本实用新型的污泥热解气直接燃烧的污泥炭化装置,包括干化机、与所述干化机连接的蒸汽发生器、与所述蒸汽发生器连接的炭化炉加热室、设置在所述炭化炉加热室内的炭化炉、与所述炭化炉的热解产物出口连接的分离室、与所述分离室的热解气口连接的燃烧室、与所述蒸汽发生器的烟气出口端连接的烟气处理器、与所述烟气处理器烟气出口端连接的引风机,所述蒸汽发生器的蒸汽出口与干化机的蒸汽进口相连,干化机的冷凝水出口连有冷凝水泵,所述冷凝水泵的出水端与蒸汽发生器的水进口连接,燃烧室的烟气出口与炭化炉加热室的热烟气进口连接。

进一步的,本实用新型装置中,所述干化机的干泥出口与干污泥仓进口连接,干污泥仓出口与干泥蛟龙进口连接,所述干泥蛟龙的出口端与炭化炉上的炭化炉干泥进口相连,炭化炉上的炭化炉热解产物出口与分离室上的分离室热解产物进口相连,所述炭化炉的炭化炉尾部呈圆台状,并与炭化炉干泥进口同心,炭化炉热解产物出口直径小于炭化炉主体直径;炭化炉与其外部设置的炭化炉齿轮及炭化炉滚圈间,均采用齿轮及滚圈支撑架间接连接,炭化炉与炭化炉齿轮间,以及炭化炉与炭化炉滚圈间均留有20mm以上的间隙。

进一步的,本实用新型装置中,所述炭化炉加热室上的热烟气进口与燃烧室上的烟气出口相连接,炭化炉加热室上的热烟气出口与蒸汽发生器相连,在炭化炉外侧与炭化炉加热室内侧之间设有螺旋状的导烟器,所述导烟器的螺距与热烟气进口尺寸相同,导烟器的旋向与炭化炉加热室上的热烟气进口的旋向,以及炭化炉加热室上的热烟气出口的旋向都相同,导烟器内部与炭化炉外部连接,导烟器外部与炭化炉加热室间隙小于 5mm。

进一步的,本实用新型装置中,所述分离室底部设有生物炭出口,所述生物炭出口连接有冷却室,设在分离室另一侧的分离室热解气出口与燃烧室上的热解气进口相连,分离室中的分离室热解产物进口处设有分离室挡板,分离室挡板的上部及两侧分别与分离室顶部及四周相连,分离室挡板的下部超过分离室热解产物进口的下部,与分离室下锥间留有间隙;分离室热解气出口上部与分离室顶部平齐,并与分离室侧面圆周相切。

进一步的,本实用新型装置中,所述燃烧室呈圆柱形,一端设置有燃烧室热解气进口,另一端的热烟气出口与炭化炉加热室上的热烟气进口相连,燃烧室的燃烧室热解气进口一端的柱面上设置有烧嘴口和安装在所述烧嘴口上的烧嘴,燃烧室的外侧设置有环形二次风管,燃烧室中设有四周均匀布有多个与环形二次风管连通的二次风喷头,环形二次风管上设置有二次风口、与所述二次风口连接的二次风机,每个二次风喷头与燃烧室圆周的径向成一角度θ,θ取1—5°,燃烧室内设置有位于二次风喷头与热烟气出口间的花墙,所述花墙上设有多个孔。

本实用新型中,污泥经滚筒热解炉产生热解产物,经分离室后,直接进燃烧室充分燃烧,不产生焦油,也不存在由于焦油产生的问题;为充分利用污泥热解气热值,经燃烧室燃烧的高温烟气用于炭化炉热源,为提高高温烟气与滚筒的对流换热效果,高温烟气切向进入并切向离开炭化炉加热室,在炭化炉与炭化炉加热室间,设有螺旋状导烟器,螺旋状导烟器与炭化炉连接,提高了炭化炉刚度及强度,还增加了炭化炉与烟气的对流换热面积,提高了高温烟气流速,延长了高温烟气与炭化炉的接触时间,高温烟气与滚筒的对流换热效果大大改善。

为减少滚筒热解炉漏气,一端是干污泥输送蛟龙,另一端筒体呈圆台形,滚筒两端的转动部分的密封直径收小,减少泄漏面积以及密封填料的磨损,减少了热解炉粉尘的夹带,提高了热解气直接燃烧的效果。

炭化炉齿轮及炭化炉滚圈,与滚筒外壳不直接连接,采用齿轮及滚圈支撑架间接连接,避免了炭化炉外壳温度高影响传动结构的寿命。

在滚筒热解炉后端设分离室,减少微小颗粒混入热解气中,为后端热解气燃烧提供方便。

燃烧室配有稍有切向的多个二次风喷嘴,使得热解气与空气充分混合,切向的旋转扰动,延长了热解气在燃烧室的停留时间,燃烧室后端设有花墙,确保夹带的细小粉尘及沸点较高的焦油得以充分燃烧。

应用本实用新型装置进行污泥热解气直接燃烧的污泥炭化,包括以下步骤:

1)湿污泥送入湿污泥蛟龙经干化机干燥后,污水通过污水泵送入水处理装置进行处理后,进储水池,接管或达标排放,干燥后的干污泥送入干污泥仓,通过干泥蛟龙送入炭化炉,炭化炉的热解产物进入分离室,分离出的固态部分经冷却室冷却后进生物炭仓,分离出的气态部分直接进燃烧室燃烧,形成的高温烟气在烟气处理器烟气出口端连接的引风机的作用下,进入炭化炉加热室作为炭化炉的热源;

2)高温烟气离开炭化炉加热室后,进入蒸汽发生器作为热源,经蒸汽发生器吸热后得到的低温烟气经烟气处理器后,由引风机送进烟囱排放,蒸汽发生器吸热后得到的蒸汽进入干化机放热后,产生的蒸汽冷凝水经过冷凝水泵再送入蒸汽发生器吸热。

进一步的,上述步骤1)中燃烧室的燃烧过程中,通过温度测试仪检测到的燃烧室烟气出口与炭化炉加热室的热烟气进口相连管道上温度,控制燃料泵的流量:当温度测试仪的实测值高于设定值时,调小燃料泵的流量,反之调大燃料泵的流量;通过压力测试仪检测到的蒸汽发生器与干化机连接蒸汽管道的上压力,控制湿污泥蛟龙的转速:当压力测试仪的实测值高于设定值时,调大湿污泥蛟龙的转速,反之调小湿污泥蛟龙的转速。

进一步的,上述步骤1)中燃烧室的燃烧过程中,通过氧气测试仪检测到的燃烧室烟气出口与炭化炉加热室的热烟气进口相连的烟气管道上的氧气含量,控制二次风机的流量:当氧气测试仪实测值高于设定值时,调小二次风机的流量,反之调大二次风机的流量,如果二次风机的流量为0,氧气测试仪实测值仍高于设定值,则关机检查检修炭化炉密封的密封性能。

进一步的,上述步骤1)中燃烧室的燃烧过程中,通过控制引风机的烟气流量,确保燃烧室处于微负压状态。

进一步的,上述步骤1)中炭化炉的热解产物包括热解气及固态的生物炭。

有益效果:与已有的滚筒式热解炭化炉相比,本实用新型具有以下优点:

本实用新型滚筒式热解炭化炉,两端转动的密封部分直径小,密封效果好,填料磨损小,空气泄漏量大大减少。

热解炭化炉后设的分离室,提高了热解产物中生物炭与热解气的分离效果,为后端热解气直接燃烧提供有利条件,热解气燃烧室设有二次风喷嘴以及花墙,确保热解气充分燃烧,为污泥炭化提供更多热源。

热解气无需将焦油分离开,而直接燃烧,工艺简单,设备投资低,运行成本低,不会出现焦油粘结现象以及由于焦油存在的安全隐患。