申请日2019.03.28

公开(公告)日2019.06.25

IPC分类号C02F11/13

摘要

本发明公开了高含湿污泥超细化同步深度干化装置及其方法。装置包括水平并列设置的污泥超细粉化单元和污泥干化单元,两者之间设置有粉化污泥出料口连通。污泥超细粉化单元包括污泥粉化室和污泥进料口,污泥粉化室为空心筒状结构,其中心设置有粉化旋转轴,轴上设置有若干污泥粉化叶轮。污泥进料口下方设置第一导流板和/或第二导流板。污泥干化单元包括污泥干化室和设置在污泥干化室下部的流化旋转轴,污泥干化室上部还设有混合旋转轴和进气口。污泥干化室并列设置若干个。污泥在污泥粉化室被粉碎成污泥粉,然后进入污泥干化室呈流态化干燥。本发明具有干燥效率高等优点。

权利要求书

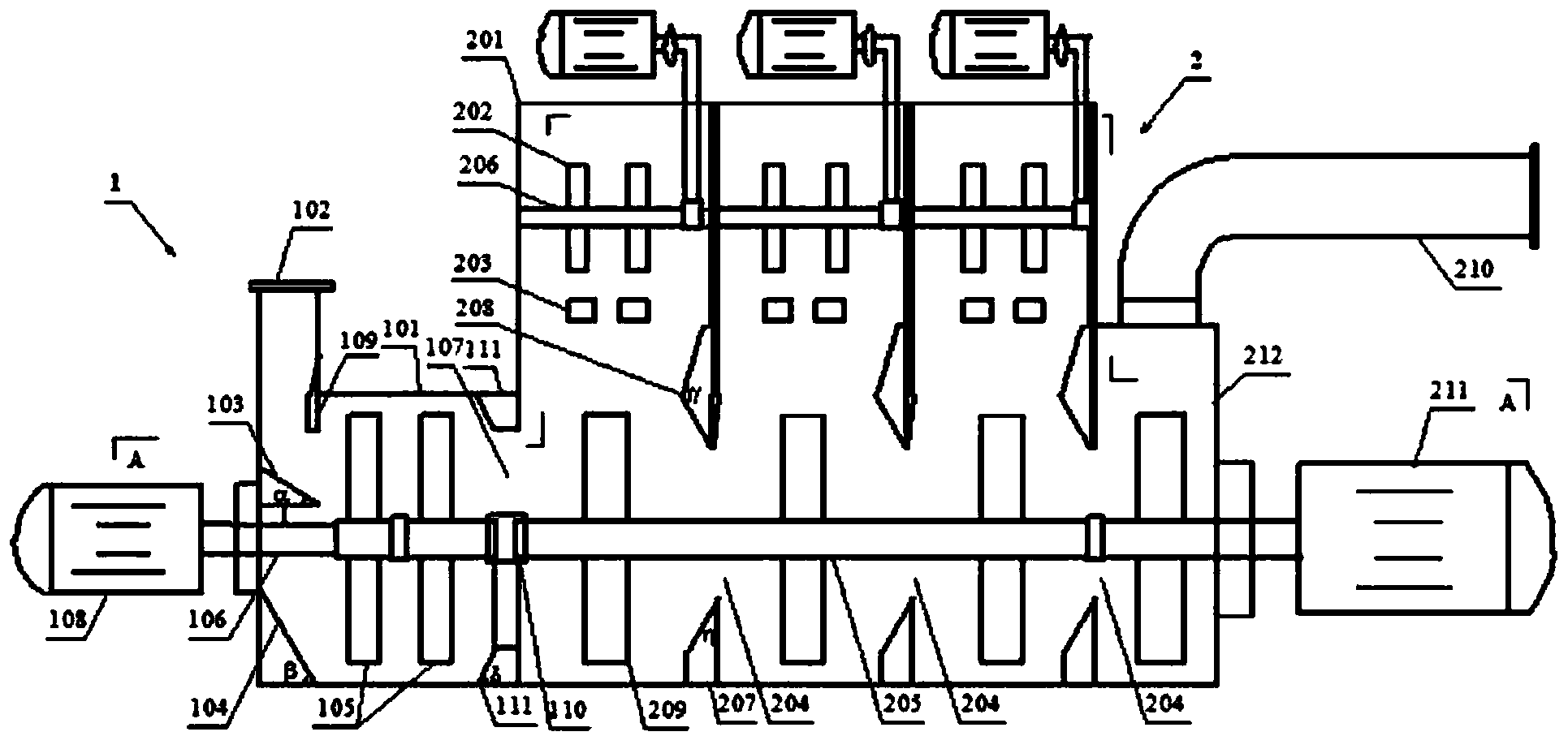

1.高含湿污泥超细化同步深度干化装置,其特征在于,所述装置包括水平并列设置的污泥超细粉化单元(1)和污泥干化单元(2),所述污泥超细粉化单元(1)和污泥干化单元(2)之间设置有粉化污泥出料口(107);

所述污泥超细粉化单元包括污泥粉化室(101)和设置在所述污泥粉化室(101)一端的污泥进料口(102),所述污泥粉化室(101)为空心筒状结构,其中心设置有水平布置的粉化旋转轴(106),所述粉化旋转轴(106)上设置有污泥粉化叶轮(105);

所述污泥干化单元(2)包括污泥干化室(201)和设置在所述污泥干化室(201)下部的流化旋转轴(205),所述流化旋转轴(205)水平布置,并与所述粉化旋转轴(106)呈同心轴布置;所述流化旋转轴(205)上设置有流化叶轮(209);

所述污泥干化室(201)上部设置有水平布置的混合旋转轴(206),所述混合旋转轴(206)上设置有若干组混合叶轮(202);所述污泥干化室(201)上部还设置有进气口(203),所述进气口(203)位于所述混合叶轮(202)下方;

所述污泥干化室(201)下部设置有干化污泥出口(204),所述干化污泥出口(204)设置在远离所述粉化污泥出料口(107)一侧;所述流化旋转轴(205)穿过所述干化污泥出口(204)布置。

2.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述污泥粉化叶轮(105)包括若干个扇叶(112),所述扇叶(112)以所述粉化旋转轴(106)为圆心呈同心圆式均匀设置,每个扇叶(112)均与所述粉化旋转轴(106)轴向呈夹角χ布置,所述夹角χ为0~25°。

3.根据权利要求1或2所述的污泥超细化同步深度干化装置,其特征在于,所述污泥粉化叶轮(105)沿所述粉化旋转轴(106)轴向设置两组以上。

4.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述污泥进料口(102)下部靠近所述污泥粉化叶轮(105)一侧设置有竖直布置的引导挡板(109)。

5.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述污泥进料口(102)下方设置有第一导流板(103),所述第一导流板(103)位于所述粉化旋转轴(106)上方,且所述第一导流板(103)沿着污泥行进方向向下倾斜,其倾斜角α为15°~30°。

6.根据权利要求4所述的污泥超细化同步深度干化装置,其特征在于,所述污泥进料口(102)下方设置有第二导流板(104),所述第二导流板(104)位于所述粉化旋转轴(106)下方,且所述第二导流板(104)沿着污泥行进方向向下倾斜,其倾斜角β为15°~60°。

7.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述污泥粉化室(101)内壁上环形设置有粉化污泥导流模块(111),所述粉化污泥导流模块(111)断面呈直角梯形;所述粉化污泥导流模块(111)设置在所述粉化污泥出料口(107)内侧。

8.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述污泥干化室(201)并列设置若干个,且所述流化旋转轴(205)水平穿过所述若干个污泥干化室(201)的下部。

9.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述干化污泥出口(204)设置有移动导流模块(208)和固定导流模块(207);所述固定导流模块(207)呈半环形设置在所述污泥干化室(201)底部,且所述固定导流模块(207)的上部设有朝向出口方向收缩的导流坡面;所述移动导流模块(208)为能够上下移动的挡块。

10.根据权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述导流坡面倾斜角η为45°~70°。

11.根据权利要求1或8所述的污泥超细化同步深度干化装置,其特征在于,所述流化叶轮(209)沿所述流化旋转轴(205)轴向设置两个以上;所述每个流化叶轮(209)包括若干个流化扇叶,所述流化扇叶与所述流化旋转轴(205)的轴向夹角ε为0~10°。

12.根据权利要求1或8所述的污泥超细化同步深度干化装置,其特征在于,所述每组混合叶轮(202)包括若干个混合扇叶,所述混合扇叶与所述混合旋转轴(206)的轴向夹角φ为0~15°。

13.根据权利要求1或8所述的污泥超细化同步深度干化装置,其特征在于,所述装置还包括分离收集室(212),所述分离收集室(212)设置在所述污泥干化室(201)之后。

14.污泥超细化同步深度干化方法,其使用如权利要求1所述的污泥超细化同步深度干化装置,其特征在于,所述方法包括:

将高湿污泥破碎为污泥粗颗粒后,通过污泥进料口(102)将污泥粗颗粒给入污泥粉化室(101),调整粉化旋转轴(106)的转速使通过污泥粉化叶轮(105)的污泥粗颗粒被破碎成污泥粉;污泥粉在粉化旋转轴(106)上随着粉化旋转轴(106)的转动被推送到粉化污泥出料口(107),并从粉化污泥出料口(107)进入到污泥干化室(201);

调整流化旋转轴(205)的转速使污泥粉在流化叶轮(209)扰动下在污泥干化室(201)呈流态化状态;从进气口(203)通入干燥空气,与污泥干化室(201)内流态化状态的污泥粉混合并干燥污泥粉;

调整混合旋转轴(206)的转速,使污泥干化室(201)内流态化状态的污泥粉与干燥空气混合均匀,并使得污泥粉充分干燥成为干化污泥粉从干化污泥出口(204)排出;

将干化污泥粉分离和收集。

15.根据权利要求14所述的污泥超细化同步深度干化方法,其特征在于,其所使用的污泥超细化同步深度干化装置的污泥干化室(201)并列设置若干个,所述若干个污泥干化室(201)并列形成至少包括首级污泥干化室、下一级污泥干化室和/或最后一级污泥干化室的多级污泥干化室,所述方法还包括:

将高湿污泥破碎为污泥粗颗粒后,通过污泥进料口(102)将污泥粗颗粒给入污泥粉化室(101),调整粉化旋转轴(106)的转速使通过污泥粉化叶轮(105)的污泥粗颗粒被破碎成污泥粉;污泥粉在粉化旋转轴(106)上随着粉化旋转轴(106)的转动被推送到粉化污泥出料口(107),并从粉化污泥出料口(107)进入到首级污泥干化室;

调整流化旋转轴(205)的转速使污泥粉在流化叶轮(209)扰动下在首级污泥干化室呈流态化状态;从进气口(203)通入干燥空气,与首级污泥干化室内流态化状态的污泥粉混合并干燥污泥粉;

调整混合旋转轴(206)的转速,使首级污泥干化室内流态化状态的污泥粉与干燥空气混合均匀,并使得污泥粉干燥成为干燥污泥粉;

干燥污泥粉从首级污泥干化室的干化污泥出口(204)进入下一级污泥干化室,并在下一级污泥干化室内重复上述干燥过程,直到成为干化污泥并从最后一级污泥干化室的干化污泥出口排出;

将干化污泥粉分离和收集。

16.根据权利要求14或15所述的污泥超细化同步深度干化方法,其特征在于,所述高湿污泥含水率为35%-60%;所述干化污泥含水率为10%-30%。

17.根据权利要求14或15所述的污泥超细化同步深度干化方法,其特征在于,所述污泥粗颗粒的粒径为0.5~3cm;所述污泥粉的粒径为10~300μm。

18.根据权利要求14或15所述的污泥超细化同步深度干化方法,其特征在于,所述粉化旋转轴(106)的转速为1000~3000r/min;所述流化旋转轴(205)的转速为500~1200r/min;所述混合旋转轴(206)的转速为300~1500r/min。

19.根据权利要求14或15所述的污泥超细化同步深度干化方法,其特征在于,所述干燥空气温度为20~80℃。

说明书

高含湿污泥超细化同步深度干化装置及方法

技术领域

本发明涉及高含湿污泥超细化同步深度干化装置及方法,尤其涉及一种剩余污泥深度脱水的设备及工艺方法,属于环保技术领域的污水处理厂剩余污泥处理子领域。

背景技术

随着我国社会和城市化的发展,城市污水的产生量在不断增长,相应的污水处理设施的数量也随之增加,污水处理后的副产物——剩余污泥的产生量也越来越大。截止2017年,我国剩余污泥年产量已超过4000万吨,而无害化处理率不足10%。如何妥善处理处置这些源源不断产生、数量日益庞大的污泥已成为我国环境保护方面亟待解决的问题。

国内大部分污水处理厂产生的剩余污泥,其含水率一般在80%以上。污泥脱水是其处理过程中的关键步骤。而污泥难以深度脱水的特点,已成为限制污泥无害化、资源化处理的瓶颈问题。

目前,污泥脱水干化的主要工艺有太阳能干燥、热干化、调理-压滤脱水等。其中太阳能干燥工艺利用太阳能的热效应,可将污泥含水率降至10%以下,达到深度干化的目的,但是由于其占地面积达、处理周期长、受天气变化影响大,较难广泛应用。热干化技术是通过直接加热或间接加热的方式将污泥中水分蒸发去除,污泥含水率可降至40%以下,而进一步降低含水率则所需将能耗大幅上升;调理-压滤脱水技术是剩余污泥经过调理剂改性处理,提高污泥脱水性能,再经过压滤机压榨脱水,污泥含水率可降至60%。以上工艺能够快速脱除污泥中的水分,但是脱水程度有限,较难实现污泥的深度干化(含水率≤20%)。

因此,进一步降低热干化或机械脱水工艺产生的半干污泥的含水率,快速高效的实现剩余污泥的深度干化,是目前的发展方向。

发明内容

本发明旨在提供一种高含湿污泥超细化同步深度干化装置及方法,通过将污泥粉化增加其接触面积从而提高了干燥效率。

本发明通过以下技术方案实现:

污泥超细化同步深度干化装置,包括水平并列设置的污泥超细粉化单元和污泥干化单元,所述污泥超细粉化单元和污泥干化单元之间设置有粉化污泥出料口连通;

所述污泥超细粉化单元包括污泥粉化室和设置在所述污泥粉化室一端的污泥进料口,所述污泥粉化室为空心筒状结构,其中心设置有水平布置的粉化旋转轴,所述粉化旋转轴上设置有污泥粉化叶轮;所述污泥进料口下部靠近所述污泥粉化叶轮一侧设置有引导挡板;

所述污泥干化单元包括污泥干化室和设置在所述污泥干化室下部的流化旋转轴,所述流化旋转轴水平布置,并与所述粉化旋转轴呈同心轴布置;所述流化旋转轴上设置有流化叶轮;

所述污泥干化室上部设置有水平布置的混合旋转轴,所述混合旋转轴上设置有若干组混合叶轮;所述污泥干化室上部还设置有进气口,所述进气口位于所述混合叶轮下方;

所述污泥干化室下部设置有干化污泥出口,所述干化污泥出口设置在远离所述粉化污泥出料口一侧;所述流化旋转轴穿过所述干化污泥出口布置。

上述技术方案中,所述污泥粉化叶轮、流化叶轮和混合叶轮均设有转向控制装置。

上述技术方案中,所述污泥粉化叶轮包括若干个扇叶,所述扇叶以所述粉化旋转轴为圆心呈同心圆式均匀设置,每个扇叶均与所述粉化旋转轴轴向呈夹角χ布置,所述夹角χ为0~25°。

优选的,所述扇叶设置4~8个。

上述技术方案中,所述污泥粉化叶轮沿所述粉化旋转轴轴向设置两组以上。

上述技术方案中,所述污泥进料口下方设置有第一导流板,所述第一导流板位于所述粉化旋转轴上方,且所述第一导流板沿着污泥行进方向向下倾斜,其倾斜角α为15°~30°。

上述技术方案中,所述污泥进料口下方设置有第二导流板,所述第二导流板位于所述粉化旋转轴下方,且所述第二导流板沿着污泥行进方向向下倾斜,其倾斜角β为15°~60°。

上述技术方案中,所述污泥粉化室内壁上环形设置有粉化污泥导流模块,所述粉化污泥导流模块断面呈直角梯形;所述粉化污泥导流模块设置在所述粉化污泥出料口内侧。

上述技术方案中,所述污泥干化室并列设置若干个,且所述流化旋转轴水平穿过所述若干个污泥干化室的下部;所述若干个污泥干化室并列形成至少包括首级污泥干化室和下一级污泥干化室的多级污泥干化室。

上述技术方案中,所述干化污泥出口设置有移动导流模块和固定导流模块;所述固定导流模块呈半环形设置在所述污泥干化室底部,且所述固定导流模块的上部设有朝向出口方向收缩的导流坡面;所述移动导流模块为能够上下移动的挡块。

上述技术方案中,所述导流坡面倾斜角η为45°~70°。

上述技术方案中,所述挡块一面从上到下呈渐扩再减缩的钝角三角形,所述钝角三角形的钝角γ为120°~160°;所述挡块另一面为平面,贴着所述污泥干化室的竖直壁面。

上述技术方案中,所述流化叶轮沿所述流化旋转轴轴向设置两个以上;所述每个流化叶轮包括若干个流化扇叶,所述流化扇叶与所述流化旋转轴的轴向夹角ε为0~10°。

上述技术方案中,所述每组混合叶轮包括若干个混合扇叶,所述混合扇叶与所述混合旋转轴的轴向夹角φ为0~15°。

上述技术方案中,所述装置还包括分离收集室,所述分离收集室设置在所述污泥干化室之后。

污泥超细化同步深度干化方法,所述方法包括:

将高湿污泥破碎为污泥粗颗粒后,通过污泥进料口将污泥粗颗粒给入污泥粉化室,调整粉化旋转轴的转速使通过污泥粉化叶轮的污泥粗颗粒被破碎成污泥粉;污泥粉在粉化旋转轴上随着粉化旋转轴的转动被推送到粉化污泥出料口,并从粉化污泥出料口进入到污泥干化室;

调整流化旋转轴的转速使污泥粉在流化叶轮扰动下在污泥干化室呈流态化状态;从进气口通入干燥空气,与污泥干化室内流态化状态的污泥粉混合并干燥污泥粉;

调整混合旋转轴的转速,使污泥干化室内流态化状态的污泥粉与干燥空气混合均匀,并使得污泥粉充分干燥成为干化污泥粉从干化污泥出口排出;

将干化污泥粉分离和收集。

当污泥超细化同步深度干化装置的污泥干化室设置多个,所述若干个污泥干化室并列形成至少包括首级污泥干化室、下一级污泥干化室和/或最后一级污泥干化室的多级污泥干化室的时候,所述方法包括:

将高湿污泥破碎为污泥粗颗粒后,通过污泥进料口将污泥粗颗粒给入污泥粉化室,调整粉化旋转轴的转速使通过污泥粉化叶轮的污泥粗颗粒被破碎成污泥粉;污泥粉在粉化旋转轴上随着粉化旋转轴的转动被推送到粉化污泥出料口,并从粉化污泥出料口进入到首级污泥干化室;

调整流化旋转轴的转速使污泥粉在流化叶轮扰动下在首级污泥干化室呈流态化状态;从进气口通入干燥空气,与首级污泥干化室内流态化状态的污泥粉混合并干燥污泥粉;

调整混合旋转轴的转速,使首级污泥干化室内流态化状态的污泥粉与干燥空气混合均匀,并使得污泥粉干燥成为干燥污泥粉;

干燥污泥粉从首级污泥干化室的干化污泥出口进入下一级污泥干化室,并在下一级污泥干化室内重复上述干燥过程,直到成为干化污泥并从最后一级污泥干化室的干化污泥出口排出;

将干化污泥粉分离和收集。

上述技术方案中,所述高湿污泥含水率为35%-60%;所述干化污泥含水率为10%-30%。

上述技术方案中,所述污泥粗颗粒的粒径为0.5~3cm;所述污泥粉的粒径为10~300μm。

上述技术方案中,所述粉化旋转轴的转速为1000~3000r/min;所述流化旋转轴的转速为500~1200r/min;所述混合旋转轴的转速为300~1500r/min。

上述技术方案中,所述干燥空气温度为20~80℃。

本发明具有以下优点及有益效果:通过将污泥粉化成细小颗粒,显著增加了污泥与空气的接触面积,在降低污泥干化所需气流温度的同时,提高了干化效率;干化效果提高,将污泥干化的经济含水率由40%大幅降至20%以下,进而提升了污泥末端资源化处置的范围和经济性。