公布日:2022.05.06

申请日:2022.03.01

分类号:C02F11/00(2006.01)I;C02F11/123(2019.01)I;C02F11/127(2019.01)I;C10G1/04(2006.01)I

摘要

本发明公开一种梯级萃取处理含油污泥的方法,包括如下步骤:步骤1:对含油污泥进行一级乳化‑萃取;步骤2:对一级乳化‑萃取的含油污泥进行二级乳化‑萃取;步骤3:对二级乳化‑萃取的含油污泥进行三级超临界萃取;步骤4:对油层进行无害化处理。本发明采用联合萃取技术,对油泥进行深度萃取,处理后油泥能达到《农用污泥污染物控制标准》(GB4284‑2018),处理效果好,同时成本低。

权利要求书

1.一种梯级萃取处理含油污泥的方法,其特征在于,包括如下步骤:步骤1:对含油污泥进行一级乳化-萃取;步骤2:对一级乳化-萃取的含油污泥进行二级乳化-萃取;步骤3:对二级乳化-萃取的含油污泥进行三级超临界萃取;步骤4:对油层进行无害化处理。

2.根据权利要求1所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤1包括如下步骤:步骤1.1:加清水和油泥分离剂:按油泥:水体积比=1:1在搅拌器中加入水,预热到75-85℃,然后按含油污泥:油泥分离剂=100:1-5.0比例加入油泥分离剂,搅拌溶解;步骤1.2:加油泥:在油泥分离剂溶液中逐量加入油泥,搅拌,使油泥充分分散在溶液中,呈泥浆状;在45-65℃条件下200-500r/min搅拌保温15-30min,使油泥中油充分乳化;在乳化油泥泥浆中加入冷水,并搅拌,使乳化层形成正交束溶液,当乳白色乳化层明显上升时停加冷水;步骤1.3:沉降分离油、泥浆:第一萃取器开启慢速搅拌档,将混合油泥液沿壁加料管匀速放入,按油泥:破乳剂质量比=100:0.5加入破乳剂,搅拌5-10min后静止自然沉降,乳化层向上分层,浮在水层上表面,泥浆沉淀在水层底部,水层处于两层之间,加冷水使得收油层溢出,收集油层进入油层储罐,泥浆层从底部放料口放出,水层进系统循环使用。

3.根据权利要求1所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤2包括如下步骤:步骤2.1:含油污泥预处理:按含油污泥:油泥分离剂质量比=100:0.5-2.5,向一次萃取后下层泥浆输送管道中加入油泥分离剂,入污泥切割机,对浆体进行高速切割;加入清水,将泥浆输入均质机加热至60-70℃进行均质10-15min;步骤2.2:三相分离:将上述含油污泥、油泥分离剂所形成的泥浆中按1%质量比加入破乳剂,输入三相卧式螺旋离心分离机,在2800-3000r/min转速下进行固油水三相分离,分离出来的水层进系统循环使用,油层进入油层储罐;步骤2.3:油泥深度脱水:将三相卧式螺旋离心分离机分离出来的固相送入带式压滤机,将污泥的含水率控制在≦45%。

4.根据权利要求1所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤3包括如下步骤:步骤3.1:含油污泥的超级萃取:将含油油泥装入污泥强化SFB分离处理设备的反应罐中,上下密封,注入CO2液体,用注射泵加入夹带剂,其量控制在3.5-4.5%,调节温度为30-35℃,压力为30-35Mpa,同时加压搅拌80-90min,待油泥中所含油全部溶入CO2溶液中,进入下一工序;步骤3.2:固液分离:沉淀后抽取混合液剩下泥渣进入下一位置,将泥土排放处理,减压出料;步骤3.3:气液分离:抽出的混合液体经减压后将CO2回收循环使用,气液分离后,剩下的就是油污,将其分液后得油层,集中排入油层储槽。

5.根据权利要求1所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤4包含如下步骤:步骤4.1:油层净化处理:将油层储槽中油层进行静置分离,底部沉降污泥和水层返回步骤1循环处理,收集油层得到清油;步骤4.2:无害化处理:用粉碎后的煤粉与清油按质量比2:1进行混合,对清油进行吸附后送最近的水泥厂或发电厂进行焚烧处理。

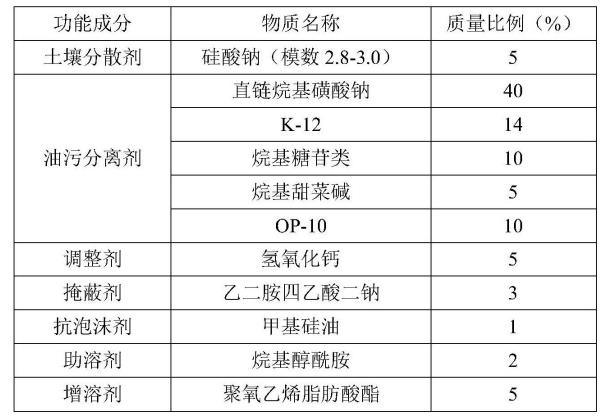

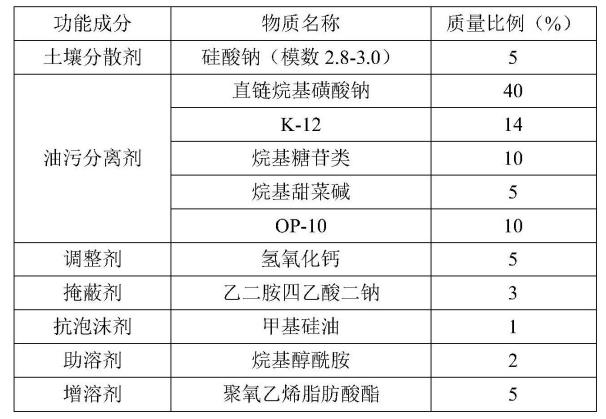

6.根据权利要求1所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤1、步骤2中所述油泥分离剂包括:土壤分散剂、油污分离剂、调整剂、掩散剂、抗泡沫剂、助溶剂和增溶剂,质量比例如下:

表一油泥分离剂配方

7.根据权利要求3所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤1、步骤2中所述破乳剂包括:硫酸铁:硫酸铝:硫酸钙质量比=3:5:2。

8.根据权利要求4所述的一种梯级萃取处理含油污泥的方法,其特征在于,步骤3中所述夹带剂包括:乙醇:丙酮:乙酸乙酯质量比30:35:35。

发明内容

针对上述现有技术的不足,本发明提供一种梯级乳化-超临界联合萃取含油污泥方法,采用联合萃取技术,对油泥进行深度萃取,处理后油泥能达到《农用污泥污染物控制标准》(GB4284-2018),处理效果好,同时成本低。

为实现上述目的,本发明采用以下技术方案:

一种梯级萃取处理含油污泥的方法,包括如下步骤:

步骤1:对含油污泥进行一级乳化-萃取,具体步骤如下:

a、加清水和油泥分离剂:按油泥:水体积比=1:1在搅拌器中加入水,预热到75-85℃,然后按含油污泥:油泥分离剂=100:1-5.0比例加入油泥分离剂,慢速搅拌溶解;

b、加油泥:在油泥分离剂溶液中逐量加入油泥,高速搅拌,使油泥充分分散在溶液中,呈泥浆状;在45-65℃条件下200-500r/min搅拌保温15-30min,使油泥中油充分乳化;在乳化油泥泥浆中加入一定体积冷水,并搅拌,使乳化层形成正交束溶液,当乳白色乳化层明显上升时停加冷水;

c、沉降分离油、泥浆:第一萃取器开启慢速搅拌档,将混合油泥液沿壁加料管匀速放入,按油泥:破乳剂质量比=100:0.5加入破乳剂,搅拌5-10min后静止自然沉降,乳化层向上分层,浮在水层上表面,泥浆沉淀在水层底部,水层处于两层之间,加冷水使得收油层溢出,收集油层进入油层储罐,泥浆层从底部放料口放出,水层进系统循环使用。

步骤2:对一级乳化-萃取的含油污泥进行二级乳化-萃取,具体步骤如下:

a、含油污泥预处理:按含油污泥:油泥分离剂质量比=100:0.5-2.5,向一次萃取后下层泥浆输送管道中加入油泥分离剂,入污泥切割机,对浆体进行高速切割。加入适量清水,将泥浆输入均质机加热至60-70℃进行均质10-15min;

b、三相分离:将上述含油污泥、油泥分离剂所形成的泥浆中按1%质量比加入破乳剂,输入三相卧式螺旋离心分离机,在2800-3000r/min转速下进行固油水三相分离,分离出来的水层进系统循环使用,油层进入油层储罐;

c、油泥深度脱水:将三相卧式螺旋离心分离机分离出来的固相送入带式压滤机,将污泥的含水率控制在≦45%。

步骤3:对二级乳化-萃取的含油污泥进行三级超临界萃取,具体步骤如下:

a、含油污泥的超级萃取:将含油油泥装入污泥强化SFB分离处理设备的反应罐中,上下密封,注入CO2液体,用注射泵加入夹带剂,其量控制在3.5-4.5%(mol),调节温度为30-35℃,压力为30-35Mpa,同时加压搅拌80-90min,待油泥中所含油全部溶入CO2溶液中,进入下一工序;

b、固液分离:沉淀后抽取混合液剩下泥渣进入下一位置,将泥土排放处理,减压出料;

c、气液分离:抽出的混合液体经减压后将CO2回收循环使用,气液分离后,剩下的就是油污,将其分液后得油层,集中排入油层储槽。

步骤4:对油层进行无害化处理,具体步骤如下:

a、油层净化处理:将油层储槽中油层进行静置分离,底部沉降污泥和水层返回步骤1循环处理,收集油层得到清油;

b:无害化处理:用粉碎后的煤粉与清油按质量比2:1进行混合,对清油进行吸附后送最近的水泥厂或发电厂进行焚烧处理。

优选的,步骤1、步骤2中所述油泥分离剂包括:土壤分散剂、油污分离剂、调整剂、掩散剂、抗泡沫剂、助溶剂和增溶剂;各功能成分表如下:

表一油泥分离剂配方

优选的,步骤1、步骤2中所述破乳剂包括:硫酸铁:硫酸铝:硫酸钙质量比=3:5:2。

优选的,步骤3中所述含油污泥夹带剂包括:乙醇:丙酮:乙酸乙酯质量比30:35:35。

本发明的有益效果是:

本发明中的梯级萃取,采用专用油泥分离剂用水洗进行一级萃取,先初步除油,二级萃取进一步萃取一级萃取后的油泥。该专用油泥分离剂是自主研发的一种高效分离剂,对土壤和水体环境不产生二次污染,为环保型洗涤剂。具有如下功能:具备良好的润湿性、渗透性、分散性、增溶性等性能;能快速改性油泥,提高油泥脱油、脱水效率;分离剂本身无污染,易保存,原料易获取;耐候性强,20-70℃均能发挥优越的油、泥分离功能;添加量少,增容量小,体积增容不大于1.5%。

三级萃取采用超临界CO2流体配合夹带剂对二级萃取后的油泥进行深度萃取,属于自主研发的深度脱油设备,设备采用钢制结构,可承受高的萃取压力、耐腐蚀。工作时,利用超临界流体具有类似气体的扩散性、液体的溶解能力,同时兼具低黏度,低表面张力的特性,将油泥中残留的油萃取出来,同时也可将有机溶剂萃取过程中残留的有机溶剂萃取出来,防止有机溶剂的二次污染。工作开始前,将有机溶剂萃取完的油泥直接装入料筒,通过高压柱塞泵将液态CO2和夹带剂输送到萃取釜,升压至所需的萃取压力,同时通过对萃取釜加热至所需温度,萃取开始。被CO2萃取出来的油通过恒温降压的方式在分离釜中析出,CO2循环使用,可在较短的时间将油泥萃取完全。

设备自动化程度高:采用专用搅拌装置,将添加的油泥分离剂、水、有机溶剂萃取剂与油泥充分接触,连续混合作业。采用污泥切割机,大大降低了后系统设备意外抱死。采用三相卧螺机进行分离,分离效果好,效率高。采用带式压滤机,实现连续过滤,日处理量大,能日处理60吨油泥;油泥脱油率高:连续作业、矿物油含量≤0.3%,单次运行时间为3h;萃取设备能耗小:一级萃取、二级萃取均可在常温下进行,三级萃取设备萃取温度也低于70℃;分离、萃取药剂效果好:经处理后的油泥脱油、脱水性好、单次运行时间为3h含水率≤10%;深度脱油的油泥,无有机溶剂二次污染,满足相关标准要求;处置成本性价比高:相比现有的油泥处理技术工艺,油泥处理后体积可减小40%-60%,处置成本可降低1/3-1/2。

(发明人:张情亚;李康军;周维龙;高学振;郭宝蔓;洪鑫;雷文杰)