水性油墨是印花所需的重要原料。随着印花行业的发展,水性油墨的需求量逐年增加,导致其在印花应用过程中产生的水性油墨印花废水量也不断增长。据不完全统计,全国有超过10万家相关企业,其每年废水排放量超过1亿t。由于水性油墨含有大量的水溶性树脂类连接料、颜料、胺(氨)类等化合物,水性油墨印花废水具有高有机污染物浓度、高色度、高氨氮、低可生化性和难处理等特点。

国内外学者对水性油墨印花废水的处理进行了许多研究,采用的处理工艺包括混凝、电解、氧化、吸附和膜分离等,其中混凝法因操作简便已成为应用最广泛的工艺之一。由于单一方法的处理成本较高,为降低处理成本,通常采用组合工艺。目前采取的组合工艺主要有混凝-絮凝、混凝-生化和混凝-吸附等。然而,这些工艺主要是针对中低浓度废水,且处理后产生的污泥固液分离困难、含水率高、体积庞大,污泥后续处理费用高、负担重。因此,开发处理水性油墨印花废水的新技术、新工艺有利于推动水性油墨印花废水处理行业的发展。高氨氮废水常用的处理方法有吹脱、汽提、化学沉淀和生物法等,其中,磷酸铵镁沉淀法(MAP)是一种化学沉淀法,因操作简便、条件温和及高附加值成为常用方法之一,但其在高浓度水性油墨印花废水的处理研究中鲜有报道。

因此,针对高浓度水性油墨印花废水处理存在的问题,本研究采用混凝-热处理联合MAP法对其进行处理,研究各工艺参数对废水处理效果的影响,实现废水COD、色度和氨氮的高效去除及混凝污泥的高效脱水,为开发水性油墨印花废水中有机污染物去除与污泥脱水一体化新技术提供理论基础。

1 实验部分

1.1 材料

实验所用水性油墨印花废水取自青岛市某聚合物公司,该公司的废水排放量为9 ~ 15 t·d−1,废水的主要性质如表1所示。

表1 实验废水主要性质

1.2 混凝-热处理

取1 000 mL水性油墨印花废水和一定量的自制体积分数40%的混凝剂NS-1 在反应瓶中混合,然后置于磁力搅拌器(150 r·min−1)上搅拌5 min,使其充分反应,再加热至设定温度并保温一定时间,冷却至室温后用滤纸过滤。依次控制混凝剂投加量、热处理温度和时间,研究各工艺参数对废水的COD、色度和混凝污泥含水率的影响,并进行最优条件的验证实验。

1.3 MAP处理

取200 mL混凝-热处理后的废水于反应瓶中,依次加入一定量的硫酸镁和磷酸氢二钠,然后置于磁力搅拌器(100 r·min−1)上搅拌,在搅拌过程中加入6 mol·L−1 NaOH,控制pH在一定范围,反应一段时间。依次控制药剂摩尔比、反应体系pH、反应温度和时间,研究各工艺参数对废水氨氮去除的影响,并进行最优条件验证实验。

1.4 分析方法

pH采用雷磁PHS-3C型pH计测定,COD采用重铬酸盐法(GB 11914-1989)测定,色度采用稀释倍数法(GB 11903-1989)测定,氨氮采用纳氏试剂分光光度法(HJ 535-2009)测定,总磷采用钼酸铵分光光度法(GB 11893-1989)测定。混凝-热处理后固液明显分离,过滤后采用重量法测定混凝污泥的含水率(CJ/T 221-2005)。

2 结果与讨论

2.1 混凝-热处理工艺参数对废水处理效果的影响

2.1.1 混凝剂NS-1投加量对废水处理效果的影响

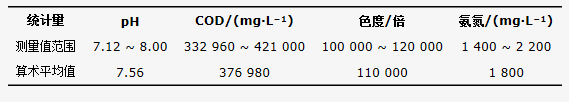

水溶性树脂连接料在水性油墨印花废水中形成稳定的分散体系,会加大废水的处理难度,混凝剂NS-1可破坏该稳态体系,促进污染物去除。研究发现混凝剂NS-1投加量对废水COD和色度的去除有较大影响,当混凝剂的投加量≥ 7 mL·L−1(每升废水投加7 mL混凝剂)时,COD和色度去除率变化较小,但处理后污泥含水率变化较大。在60 ℃和30 min的条件下,考察了混凝剂投加量对废水处理效果的影响,结果如图1所示。

由图1(a)和(b)可知,处理前废水COD和色度分别为376 980 mg·L−1和110 000倍,处理后废水COD和色度随混凝剂NS-1投加量的增加先降低后增加,污泥含水率则不断降低,最后趋于稳定。当NS-1投加量低于15 mL·L−1时,随着NS-1投加量的增加,废水的COD和色度去除率不断升高、混凝污泥含水率不断降低,当NS-1投加量达到15 mL·L−1时,废水的COD和色度去除率分别达到93.27%和99.83%,混凝污泥的含水率为64.32%,低于其他混凝研究的含水率(81.2%),且不需要经过压滤即可得到很好的固液分离效果。继续增大NS-1的投加量,废水的COD、色度去除率和混凝污泥的含水率趋于稳定。混凝剂NS-1电离产生的正电荷与废水中带负电荷的主要污染物胶体发生吸附电中和等作用,封闭水溶性树脂连接料的水溶性基团,从而降低了Zeta电位,使废水中污染物胶体脱稳凝聚,而热处理使水性丙烯酸树脂大分子链蜷缩,使混凝污泥进一步浓缩并吸附细小颗粒,从而有效降低了废水的COD、色度和混凝污泥的含水率;但是当NS-1投加量达到15 mL·L−1时,污染物胶体与混凝剂的反应充分,继续增大其投加量,对废水的COD、色度去除率和混凝污泥的含水率影响较小。因此,NS-1的最佳投加量为15 mL·L−1。

图1 NS-1投加量对废水COD和色度去除及混凝污泥含水率的影响

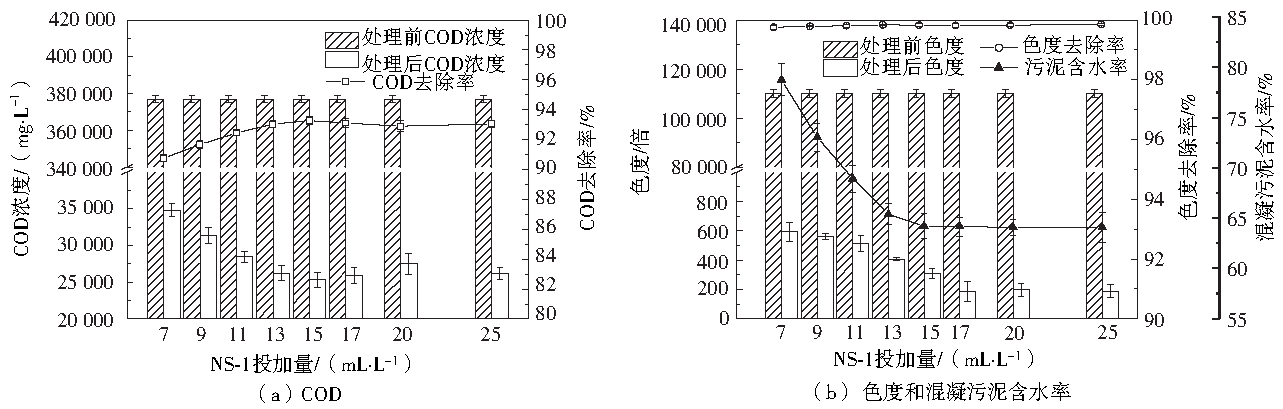

2.1.2 热处理温度对废水处理效果的影响

在NS-1投加量为15 mL·L−1,热处理30 min的条件下,研究热处理温度对废水处理效果的影响。由图2(a)可知,当热处理温度低于50 ℃时,处理后废水的COD变化较小(29 027 ~ 28 688 mg·L−1),其去除率相对稳定((92.34 ± 0.04)%),而图2(b)显示处理后废水的色度由132倍增加到341倍,其去除率降低了0.19%。COD去除效果相对稳定可能是由于该范围温度对NS-1与有机污染物的反应程度以及水溶性树脂连接料的收缩程度影响较小所造成的,而色度升高则可能是由于颜料分子随温度升高运动加剧,水溶性树脂连接料与NS-1反应不充分,导致其对颜料的吸附能力较弱所造成的。当热处理温度升高到50 ℃以上时,废水COD和色度的去除率均随温度的升高而增加,70 ℃时COD和色度去除率均达到最高(分别为92.88%和99.95%),COD和色度相较于70 ℃分别降低了2 200 mg·L−1和80倍。这可能是由于温度高于50 ℃后,随着温度的进一步升高,水溶性树脂收缩程度加大,使污染物间相互作用增强,污泥进一步浓缩并吸附细小颗粒和颜料,有利于污染物的去除。70 ℃后,COD和色度去除率有所下降,可能是温度过高加剧了分子的运动,使部分污染物(尤其是某些小分子有色物质)重新溶解在废水中所造成的。由图2(b)还可知,污泥含水率随热处理温度的升高而降低,70 ℃后污泥含水率趋于稳定。这可能是由于热处理使污泥收缩固化,高温和污泥收缩固化使污泥中大部分束缚水转变成自由水,从而使污泥体积减小,70 ℃时污泥收缩成块状,固液分离彻底,可将污泥的含水率降低到59.32%,实现了污泥脱水,且脱水效果优于常规机械脱水和化学调理脱水效果。

图2 热处理温度对废水COD和色度去除及混凝污泥含水率的影响

2.1.3 热处理时间对废水处理效果的影响

在NS-1投加量为15 mL·L−1,70 ℃的条件下,研究热处理时间对废水处理效果的影响。由图3(a)和(b)可知,热处理时间对废水COD和色度的去除效果影响较小,COD和色度的去除率均较高,分别达到92.85%和99.56%以上,优于其他处理工艺。张磊等用生物沸石对水性油墨废水进行混凝处理,COD的去除率为87%;NOONPUI等用木屑粉煤灰处理混凝后水性油墨废水,色度的去除率为90%;张涛等用FeCl3和壳聚糖对水性油墨废水进行处理,COD的去除率达到87%,色度的去除率为99%。由图3(a)和(b)可知,50 min之前,随着时间的延长,废水COD和色度的去除率略有增加,这可能是由于混凝剂NS-1与有机物在这段时间中反应所造成的;当热处理50 min以上,混凝剂NS-1与有机物反应充分后,处理后废水COD((25 320 ± 236) mg·L−1)和色度((264 ± 160)倍)达到稳定。图3(b)表明,热处理时间对污泥的含水率影响较大,随着时间的延长,污泥含水率呈下降趋势,这可能是由于污泥收缩程度增大所致;当热处理50 min时,污泥的收缩程度达到最大,泥水分离效果达到最好,泥饼的含水率降到最低(57.62%);继续延长热处理时间,泥饼含水率不再变化。因此,最佳热处理时间为50 min。

图3 热处理时间对废水COD和色度去除及混凝污泥含水率的影响

2.1.4 最优条件的验证

表2 混凝-热处理最优实验条件及结果验证

综合上述实验结果,该水性油墨印花废水混凝-热处理的最佳条件为:体积分数40%的NS-1投加量为15 mL·L−1,热处理温度为70 ℃,热处理时间为50 min。表2表明,在选取的7个实验条件下,废水COD与色度去除率和混凝污泥含水率的变化范围分别为(92.06 ± 0.26)% ~ (93.65 ± 0.16)%,(99.61 ± 0.06)% ~ (99.97 ± 0.02)%和(56.62 ± 0.96)% ~ (80.90 ± 1.28)%。其中,实验组1(最优条件组)的废水处理效果最好,COD和色度去除率最高,混凝污泥含水率最低,最优条件得到验证。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

2.2 MAP法对废水中氨氮去除的影响

水性油墨印花废水具有较高的氨氮含量((1 800 ± 200) mg·L−1),而混凝-热处理对氨氮基本没有去除效果,因此采用MAP法对混凝-热处理后的废水进一步处理。

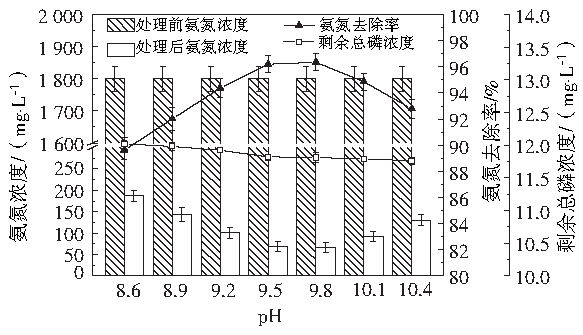

2.2.1 药剂摩尔比对废水中氨氮去除的影响

药剂量对沉淀反应的影响较大,在pH为9.8和(20 ± 1) ℃下反应20 min,研究药剂摩尔比对氨氮去除效果的影响如图4所示。

图4 药剂摩尔比对氨氮去除的影响

根据反应式Mg2++HPO42−+NH4++6H2O→MgNH4PO4•6H2O+H+,理论上形成磷酸铵镁沉淀需要的镁磷氮摩尔比Mg: P: N为1:1:1,但反应通常都无法进行彻底,而且本研究发现,当Mg: P: N为1:1:1时,处理后废水的氨氮浓度为248.9 mg·L−1,去除率仅为86.17%,因此,需要研究药剂的摩尔比,促进反应进行。由图4可知,废水氨氮的去除率随药剂摩尔比的变化(A~H)而升高,但在1.1:0.9:1(图4中E)之后,氨氮的去除率增加趋势变缓。这可能是由于镁磷药剂的加入影响了溶液的过饱和度,当药剂摩尔比低时,过饱和度小于临界值,鸟粪石晶体的生长速度与过饱和度呈线性关系;当药剂摩尔比达到一定值后,过饱和度高于临界值,鸟粪石晶体的生长速度趋于平缓。因此,通常将过饱和度控制在临界值以下,使鸟粪石处于最佳结晶状态,提高其回收利用性能。此外,过量的磷会使水体富营养化,并且磷酸盐成本约是镁盐的4倍,因此,应尽量减少磷酸盐的投加量,适当加大镁盐投加量以促使反应进行。由图4可知,MAP处理后水中剩余总磷介于11.5 ~ 13.5 mg·L−1,变化较小。因此,综合考虑氨氮的去除率及处理成本,适宜的药剂摩尔比为1.1:0.9:1。

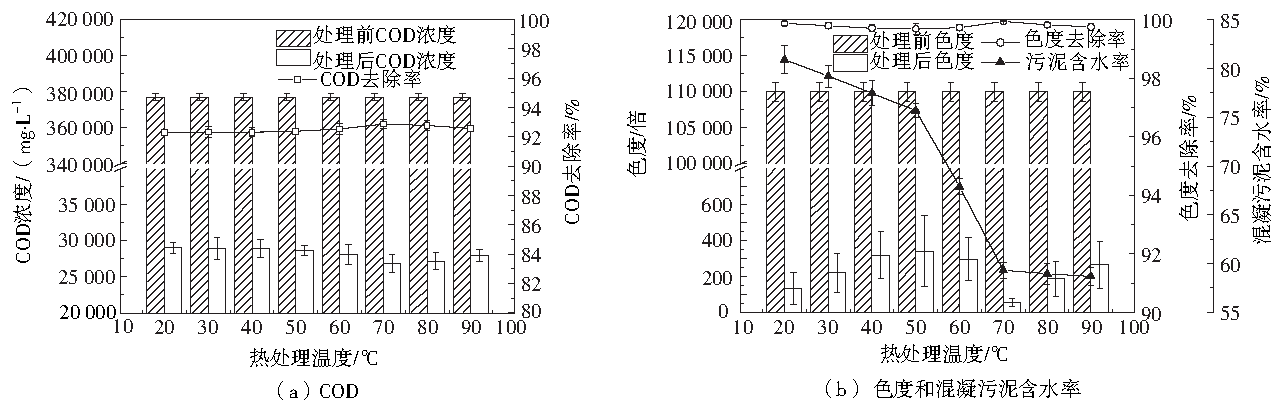

2.2.2 反应体系pH对废水中氨氮去除的影响

磷酸铵镁沉淀需要在一定的碱性条件(pH 8.5 ~ 10.5)下进行,当反应体系的pH过低时,会生成Mg(H2PO4)2沉淀,而当反应体系的pH过高时,则会生成Mg(OH)2或Mg3(PO4)2沉淀[33],对氨氮均没有去除效果。因此,在药剂摩尔比Mg:P:N = 1.1:0.9:1和(20 ± 1) ℃下反应20 min,研究反应体系pH对废水氨氮去除的影响。由图5可知,当反应体系的pH从8.6升高到9.8时,处理后废水的氨氮浓度由186.8 mg·L−1降到65.7 mg·L−1,其去除率从89.62%逐渐升高到96.35%;当pH进一步升高,氨氮的去除率则逐渐下降。当pH ≤ 9.5时,氨氮的去除率变化较大,说明保持pH ≤ 9.5可促进鸟粪石的快速形成,这与HUANG等的研究结果一致。pH由9.5增加到9.8时,氨氮去除率仅提高了0.15%。因此,选择反应体系的pH为9.5。

图5 反应体系pH对氨氮去除的影响

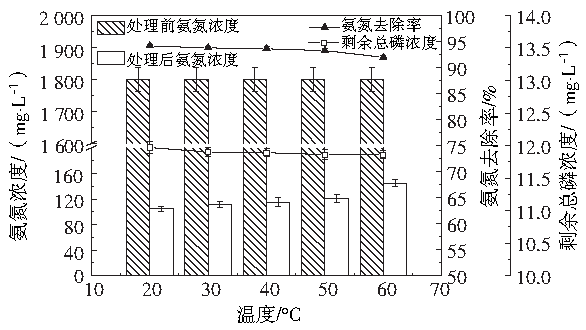

2.2.3 反应温度对废水中氨氮去除的影响

温度会影响磷酸铵镁在水中的溶解度,而且温度会对反应体系的电离平衡造成影响,进而影响氨氮去除效果。因此,在药剂摩尔比Mg:P:N = 1.1:0.9:1、pH = 9.5下反应20 min,研究了反应温度对废水中氨氮去除效果的影响。由图6可知,在实验的温度范围内(20 ~ 60 ℃),反应温度对氨氮的去除有一定抑制作用,但影响较小。当反应温度为20 ℃时,处理后废水的氨氮浓度降低到104.9 mg·L−1,去除率达94.17%,高于该法用于处理其他废水的氨氮去除率(78%)。随着温度的升高,氨氮的去除率逐渐降低,而且由于部分氨挥发导致实验过程有难闻的氨气气味。温度对处理后废水剩余总磷的影响较小,处理后废水剩余总磷介于11.5 ~ 12.5 mg·L−1。因此,从氨氮的去除率和环保的角度综合考虑,选择反应温度为20 ℃。

图6 反应温度对氨氮去除的影响

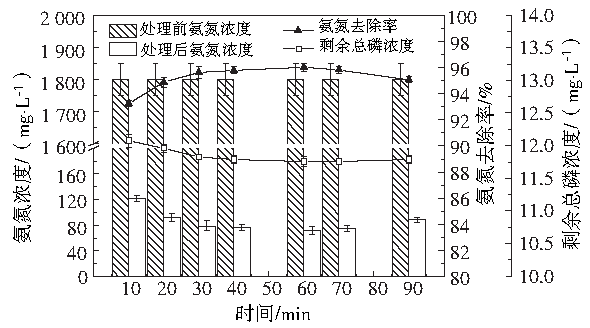

2.2.4 反应时间对废水中氨氮去除的影响

在药剂摩尔比Mg:P:N = 1.1:0.9:1、pH = 9.5和温度20 ℃的条件下,研究了反应时间对废水氨氮去除效果的影响。由图7可知,当反应时间少于60 min时,随着反应时间的增加,废水中氨氮的去除率呈上升趋势。反应时间从10 min延长到30 min时,氨氮的去除率从93%增加到96%,处理后废水的氨氮浓度由121 mg·L−1降低到78 mg·L−1,可能的原因是由于反应初期氮磷镁等较充足,反应动力大,当反应时间从30 min延长到60 min时,由于氮磷镁等的浓度逐渐降低,反应动力变小,氨氮的去除率仅提高了0.48%, 因此,反应在30 min内即基本完成。当反应时间超过60 min以后,氨氮去除率开始下降,这可能是由于反应时间过长破坏了磷酸铵镁的结晶沉淀体系。由图7还可知,随着反应时间的延长,处理后水中剩余总磷呈下降趋势,但在前期(10 ~ 30 min)下降最快,这主要是由于随着反应的进行,磷酸根反应更充分。因此,综合考虑氨氮的去除率及处理成本,选择反应时间为30 min。

图7 反应时间对氨氮去除的影响

2.2.5 最优条件验证

综合上述实验结果,MAP法处理混凝-热处理后废水的最佳条件为:药剂摩尔比Mg: P: N为1.1:0.9:1,pH为9.5,20 ℃下反应30 min。对此最佳条件进行进一步的实验验证,其结果见表3。实验结果表明,在选取的9个实验条件下氨氮去除率和处理后水中剩余总磷的变化范围分别为((86.17 ± 0.26) ~ (93.65 ± 0.16)) mg·L−1和((11.76 ± 0.18) ~ (13.02 ± 0.26)) mg·L−1。实验组1(最佳条件组)的废水处理效果优于其他8组,氨氮去除率最高,剩余总磷最低,最优条件得到验证。

表3 MAP法最优实验条件及结果验证

3 结论

1)混凝-热处理法处理高浓度水性油墨印花废水的最佳工艺参数为:体积分数40%的NS-1投加量为15 mL·L−1,热处理温度70 ℃,热处理时间50 min。在此条件下,废水的COD从376 980 mg·L−1降低到23 940 mg·L−1,去除率达93.65%;废水的色度由110 000倍降至33倍,去除率达99.97%。该方法可以实现混凝污泥的泥水快速分离,混凝污泥含水率仅56.62%,实现了高浓度水性油墨印花废水泥水一体化处理。

2)采用MAP法,以硫酸镁和磷酸氢二钠为药剂,去除混凝-热处理后的废水氨氮的最佳工艺参数为:药剂摩尔比Mg: P: N为1.1:0.9:1,反应体系pH为9.5,反应温度20 ℃和反应时间30 min。在此条件下,废水的氨氮浓度由1 800 mg·L−1降低到70 mg·L−1,其氨氮去除率达96.27%,处理后水中剩余总磷低于12 mg·L−1。(来源:环境工程学报 作者:于晓)