印染废水具有水量大、有机污染物含量高、碱性大、水质变化大等特点,属难处理的工业废水,随着纤织物的发展和印染后整理技术的进步,PVA浆料、新型助剂等难以生化降解的有机物大量进入印染废水中,更增加了印染废水的处理难度。目前印染废水处理主要为一级预处理和二级生化处理,出水难以保证稳定达标,尤其是在国家节能减排政策下,对印染废水的出水水质要求有了进一步的提高,常规的生化方法难以达到排放标准,因此需要进一步的深度处理。

目前,印染废水深度处理的主要方法有物化法、化学氧化法、生化法等,物化法适用范围窄,产生大量化学污泥,增加了运行成本及操作管理的难度,且容易造成对水体二次污染;化学氧化法中氧化剂投量大,且价格比较昂贵,运行成本较高;生化法占地面积大,处理时间长,对有机印染废水处理效果差。针对印染废水生化出水,提出利用臭氧-MBR联合工艺深度处理印染废水,使得出水稳定达标排放,并且达到企业内部工业用水回用要求。

1、装置和方法

1.1、实验装置

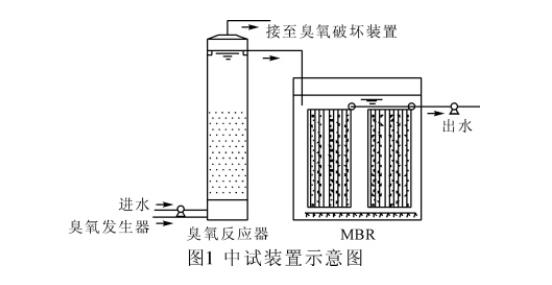

中试装置如图1所示。

臭氧反应器的尺寸为Φ300mm×4500mm,臭氧发生器可控制臭氧的产生量,MBR反应装置尺寸为5000mm×1500mm×4000mm,气水比固定为15∶1,选用中空纤维膜。

1.2 进水水质及回用要求

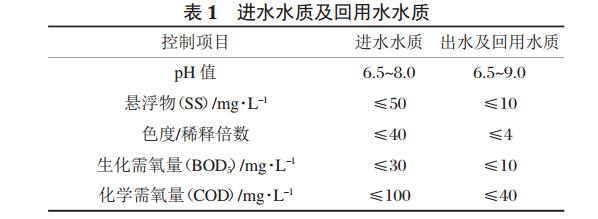

本中试地点为新塘某印染工业园污水处理厂,中试进水水质为该工业园出水水质,出水及回用水水质见表1。

1.3、分析方法

pH、悬浮物、色度、BOD、COD均采用标准方法进行测定,臭氧浓度采用碘量法测定。

1.4、负载催化剂的制备

Mn、Cu、Ni负载催化剂采用浸渍法制备。以沸石为例,选用2~3目的人造沸石作为载体,首先采用超声震荡30min,然后用稀硝酸清洗至与蒸馏水pH相同,再用蒸馏水反复冲洗。将洗净后的载体在烘箱中于110℃烘干,500℃焙烧3h后备用。处理后的载体,浸于一定浓度的活性金属溶液中pH4~5,在摇床上以恒定转速动态浸渍12h后静止过夜,用蒸馏水反复清洗。然后烘箱中105℃烘干,最后在马弗炉中500℃焙烧5h,室温下密封放置,备用。制备不同重金属和负载量的催化剂。球形陶粒经蒸馏水反复清洗后于烘箱中100℃干燥,采用浸渍法烧结制备不同重金属和负载量的催化剂。镍基催化剂的制备采用室温浸渍法,将陶粒在烘箱中于105℃下烘干2h,在室温下用Ni2SO4溶液浸渍24h,所得样品在烘箱中于105℃下烘干8h后,再直接在马弗炉中于500℃焙烧2h,制得镍基催化剂。

催化剂活性恢复:将使用后的催化剂在500℃下焙烧1h。取出后冷却。重新使用。

2、结果与讨论

2.1、臭氧投加量对处理效果的影响

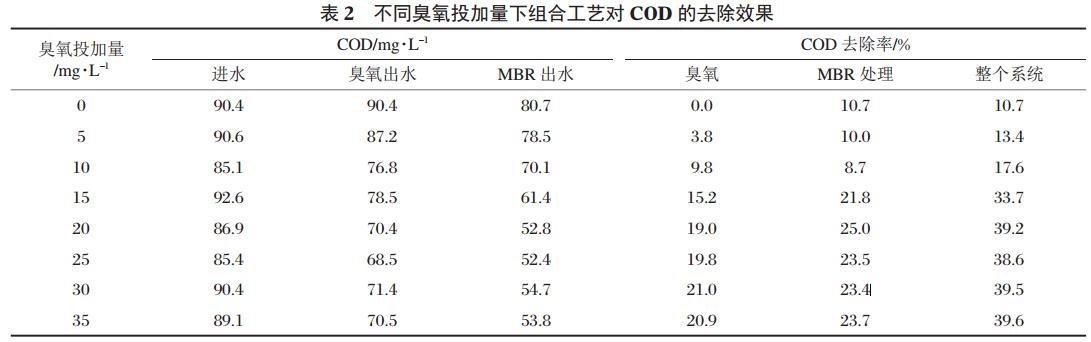

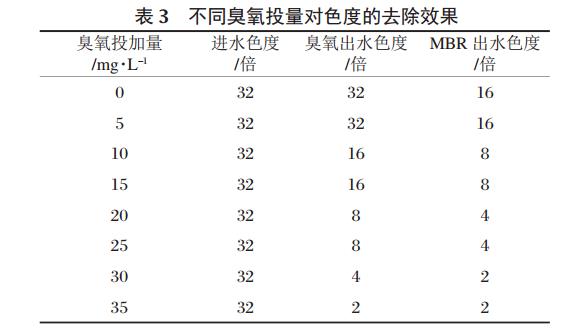

在MBR的水力停留时间为2h的条件下,考察了不同臭氧投加量对COD、色度的去除效果,结果见表2、3。

由表2、3可知,试验废水不经臭氧预处理时,MBR对COD的去除率仅为10.7%,出水COD为80.7mg/L、色度为16倍,所有指标均达不到回用水的水质要求。经臭氧预氧化后,出水COD、色度大幅下降,当臭氧投加量为20mg/L时,最终出水的各项指标均可达到回用水的水质要求;继续加大臭氧投加量,出水水质会更佳,但会使处理成本相应提高。

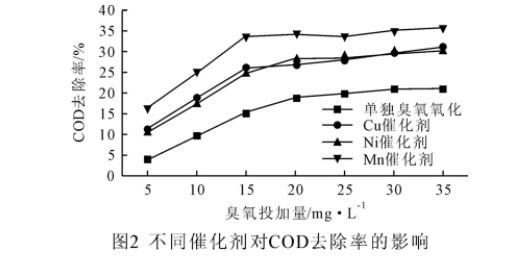

2.2、臭氧催化剂对处理效果的影响

由于本组合工艺较主要的运行成本为臭氧氧化的电耗,而大量研究报导表明,臭氧在金属催化剂存在的情况下可以提高其氧化效率,达到减少臭氧投加量和较好的废水处理效果。本研究选取3种常见的金属催化剂,将其负载在沸石上作为非均相催化剂,然后在相同的进水水质和臭氧投加量下,考虑不同的金属催化剂对臭氧氧化处理效果的影响。由图2可知,沸石负载了金属催化剂后,在相同的臭氧投加量条件下,均比单独臭氧氧化效果好;比较3种催化剂,负载Mn的臭氧催化剂效果较好,且由于Mn经济易得,不会有催化剂可能流失导致的重金属二次污染问题,因此本研究确定的臭氧氧化催化剂为负载Mn催化剂,在臭氧投加量为15mg/L,可以取得33.7%的COD去除率,继续增加臭氧投加量,COD去除率增加不大,因此,使用Mn催化剂最佳的臭氧投加量为15mg/L。

2.3、不同催化剂载体对处理效果的影响

除了沸石,陶粒也是一种经济易得的催化剂载体,本研究在得到较好的催化剂为Mn的情况下,将其分别负载在沸石和陶粒对臭氧催化氧化效果进行比较,结果如图3所示,可以看到陶粒作为催化剂载体,比沸石具有较好的催化效果,原理可能为陶粒表面的多孔结构及其组分中少量其他金属氧化物,使得其催化臭氧的能力相对沸石有一定的提高。

2.4、MBR对处理效果的影响

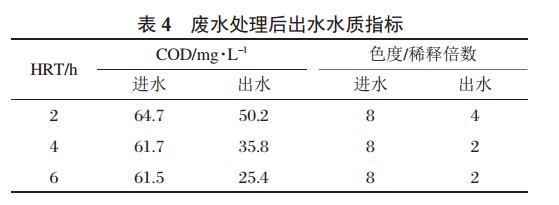

将臭氧氧化后的废水进行MBR生化处理,在臭氧氧化改进了废水可生化性的基础上,考察不同的MBR停留时间对废水的处理效果,由表4所示,当停留时间大于4h,MBR出水的COD低于40mg/L,色度2倍,可以作为企业回用水要求,继续延长停留时间到6h,出水COD可以低于30mg/L。

2.5、经济性分析

采用臭氧—MBR工艺处理印染废水的二级生化处理出水,选用负载Mn的陶粒催化剂,在臭氧投加量为15~20mg/L、MBR的水力停留时间为4~6h,气水比15∶1的条件下,出水COD25.4~35.8mg/L、色度为2倍,满足企业对回用水的水质要求。按每产生1kg臭氧需耗电12kW•h计(包括臭氧气源部分的电耗),则吨水消耗的制备臭氧的电耗为0.15kW•h/m3,MBR的曝气电耗为0.9kW•h/m3,水泵的电耗为0.2kW•h/m3,电价以0.8元(/kW•h)计,则整个工艺段的电费为1.0元/m3,相对于工业用水2~2.5元/m3的水价,该工艺具有一定的经济优势和广阔的应用前景。

3、结论及建议

(1)用臭氧—MBR组合工艺对某工业园印染废水的二级生化处理出水进行深度处理,当臭氧量为15~20mg/L、MBR的水力停留时为4~6h、气水比为15∶1时,出水COD<40mg/L、色度为2倍,出水水质满足企业回用水水质的要求。

(2)该组合工艺的处理电费≤1元/m3,具有一定的经济优势和广阔的应用前景。

作者:陈思莉 江栋 刘永 李开明