申请日2017.07.07

公开(公告)日2017.11.28

IPC分类号C02F9/10; C02F101/16

摘要

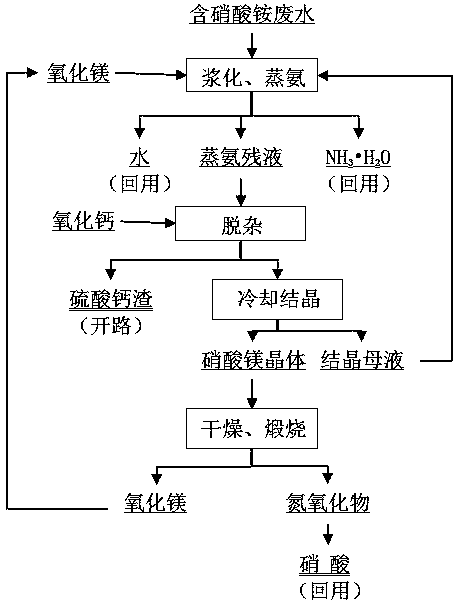

本发明公开了一种含硝酸铵废水的处理方法,包括以下步骤:在含硝酸铵的废水中加入氧化镁浆化,加热至沸腾,持续加热并不断补充自来水使氨挥发,回收氨水和冷凝水;蒸发结束后在蒸氨残液中加入氧化钙,液固分离得到脱杂滤液;缓慢搅拌并冷却结晶脱杂滤液,过滤得到硝酸镁晶体;将硝酸镁晶体在40‑100℃的温度条件下干燥1‑3h,干燥结束后在300‑600℃的温度条件下煅烧硝酸镁晶体1‑3h,硫酸镁晶体分解为氧化镁和氮氧化物,氧化镁返回蒸氨工序循环利用,氮氧化物制硝酸。本发明在处理硝酸铵废水的同时实现硝酸、氨水和水的再生利用,全过程中无新的废水产生,只会产生极少量的废渣,不引入新的杂质,处理成本低,节能环保,具有很好的资源环境效益和经济效益。

权利要求书

1.一种含硝酸铵废水的处理方法,其特征在于该方法包括以下步骤:

a、在含硝酸铵的废水中加入氧化镁浆化,加热至沸腾,持续加热并不断补充自来水使氨挥发,回收氨水和冷凝水,蒸氨残液待用;

b、蒸发结束后,在蒸氨残液中加入氧化钙,生成硫酸钙渣,液固分离得到脱杂滤液;

c、缓慢搅拌并冷却结晶脱杂滤液,过滤,得到硝酸镁晶体和结晶母液,结晶母液返回蒸氨工序循环利用;

d、将硝酸镁晶体在40-100℃的温度条件下干燥1-3h,干燥结束后在300-600℃的温度条件下煅烧硝酸镁晶体1-3h,硫酸镁晶体分解为氧化镁和氮氧化物,氧化镁返回蒸氨工序循环利用,氮氧化物制硝酸。

2.根据权利要求1所述的一种含硝酸铵废水的处理方法,其特征在于:所述步骤a中每升含硝酸铵废水加入氧化镁100-200g。

3.根据权利要求1所述的一种含硝酸铵废水的处理方法,其特征在于:所述步骤a中蒸发终点为每升含硝酸铵废水蒸发后蒸氨残液体积为200-600ml。

说明书

一种含硝酸铵废水的处理方法

技术领域

本发明属于湿法冶金和环境治理技术领域,具体涉及一种含硝酸铵废水的处理方法。

背景技术

在镍、钴、稀贵金属或稀土元素提取时,若采用硝酸浸出,氨水做中和剂,最终会产生大量的含硝酸铵废水,处理不当会污染环境或成为企业负担。这种废水不像化工行业的硝酸铵废水较为纯净,其不同程度的含有少量硫酸根等杂质,不能直接浓缩生产硝酸铵化肥。

发明内容

本发明的目的是为了解决现有技术中存在的技术问题,提供一种处理成本低、节能环保、不引入新的杂质且能实现硝酸、氨水和水再生利用的含硝酸铵废水的处理方法。

为了达到上述目的,本发明采用以下技术方案:一种含硝酸铵废水的处理方法,该方法包括以下步骤:

a、在含硝酸铵的废水中加入氧化镁浆化,加热至沸腾,持续加热并不断补充自来水使氨挥发,回收氨水和冷凝水,蒸氨残液待用;

b、蒸发结束后,在蒸氨残液中加入氧化钙,生成硫酸钙渣,液固分离得到脱杂滤液;

c、缓慢搅拌并冷却结晶脱杂滤液,过滤,得到硝酸镁晶体和结晶母液,结晶母液返回蒸氨工序循环利用;

d、将硝酸镁晶体在40-100℃的温度条件下干燥1-3h,干燥结束后在300-600℃的温度条件下煅烧硝酸镁晶体1-3h,硫酸镁晶体分解为氧化镁和氮氧化物,氧化镁返回蒸氨工序循环利用,氮氧化物制硝酸。

进一步地,所述步骤a中每升含硝酸铵废水加入氧化镁50-200g。

进一步地,所述步骤a中蒸发终点为每升含硝酸铵废水蒸发后蒸氨残液体积为200-600ml。

本发明相对现有技术具有以下有益效果:本发明含硝酸铵废水的处理方法首先在废水中加入氧化镁浆化,然后加热并补充自来水使氨挥发,回收氨水和冷凝水,蒸发结束后加入氧化钙脱除硫酸根,然后对脱杂滤液冷却结晶得到硝酸镁晶体,对硝酸镁晶体干燥煅烧后得到氧化镁和氮氧化物,氧化镁返回蒸氨工序循环利用,氮氧化物制硝酸。本发明蒸氨试剂选用氧化镁,生成的硝酸镁可分解,可在低耗能处理硝酸铵废水的同时实现硝酸、氨水和水的再生利用,全过程中无新的废水产生,只会产生极少量的废渣,不引入新的杂质,处理成本低,节能环保,能为企业减轻废水处理负担,具有很好的资源环境效益和经济效益。