申请日2017.06.06

公开(公告)日2017.08.04

IPC分类号C02F9/14; C02F101/30; C02F101/10; C02F101/18; C02F101/34

摘要

本发明公开了一种染料废水处理装置及其方法,本发明通过源头对含磷\氰(CN)废水、石膏废水、含蒽醌类物质废水、含醇\醋酸类易降解类废水进行分类后按水质性质不同分别进入装置中不同设备进行处理,从源头消减污染,同时通过改进工艺提高资源利用效率,大大降低了原水的不稳定性及毒性,减少了废水对生化系统的冲击,对水质水量的骤变有较强的适应能力,剩余污泥量少,实现了资源循环化利用和装置长周期稳定运行,具有投资小、处理效率高、出水水质稳定、操作方便的优点。

权利要求书

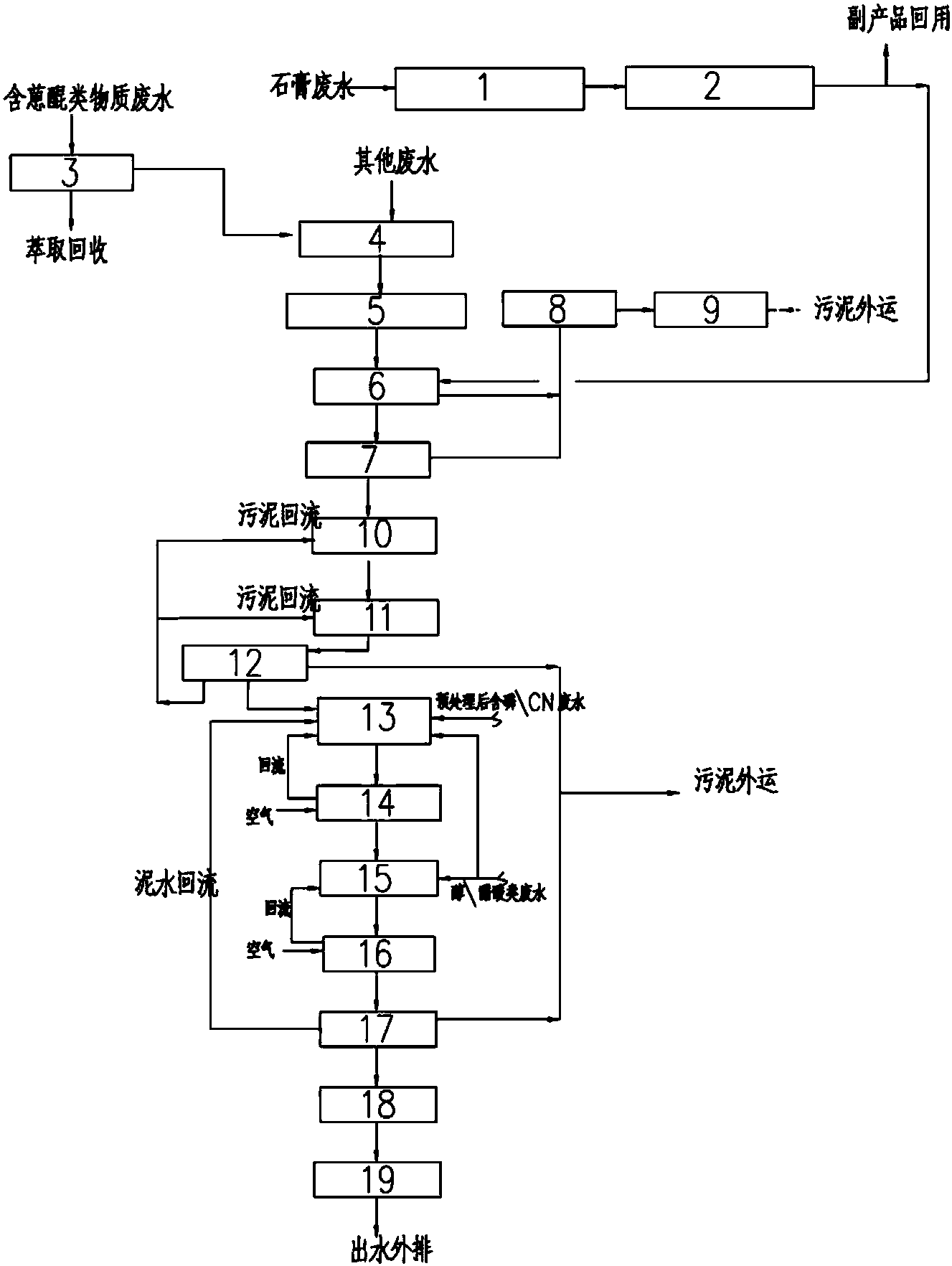

1.一种染料废水处理装置,包括依次相连的用于收集含蒽醌类物质废水的第一沉淀池、用于收集其他废水的综合废水收集调节池、用于氧化分解难降解有机物的第一反应器、用于调节废水酸碱度的第二反应器、用于除去悬浮物及沉淀物的第二沉淀池、用于生化废水匀质的生化调节池、用于厌氧反应的第三反应器、用于有效截留生物污泥的第三沉淀池、用于反硝化反应的第四反应器、用于硝化反应的第五反应器、用于二级反硝化的第六反应器、用于二级硝化的第七反应器、用于生物污泥截留的第四沉淀池、用于深度处理的第八反应器、用于固形物截留的第五沉淀池,其特征在于,所述第二反应器和第二沉淀池分别通过污泥浓缩池与板框压泥机连接,所述第二反应器通过曝钙池与含钙废水收集池连接,所述含钙废水收集池设置有石膏废水进口,所述第三沉淀池与所述生化调节池之间设置有第一污泥回流管,所述第三沉淀池与所述第三反应器之间设置有第二污泥回流管,所述第四沉淀池与所述第四反应器之间设置有泥水回流管,所述第四反应器与所述第五反应器之间设置有第一回流管,所述第六反应器与所述第七反应器之间设置有第二回流管,所述第一沉淀池设置有蒽醌类物质废水进口,所述综合废水收集调节池设置有用于输入其他废水的进口,所述第五反应器和第七反应器设置有空气进口,所述第四反应器设置有磷\氰废水进口和醇\醋酸类废水进口,所述第六反应器设置有醇\醋酸类污水 进口。

2.根据权利要求1所述的染料废水处理装置,其特征在于所述第三反应器为塔式厌氧反应器,所述第七反应器为好氧反应器。

3.根据权利要求2所述的染料废水处理装置,其特征在于所述塔式厌氧反应器和好氧反应器内设置有填料,所述填料为雪花状聚丙烯枝条内圈和涤纶纤维压在环圈上的组合填料、改性聚丙烯纤维弹性填料、聚丙烯球和聚氨脂网状海绵组合填料中的一种。

4.使用权利要求1所述的染料废水处理装置处理染料废水的方法,其特征在于,将染料废水进行分类,根据废水成分不同分别进入装置进行处理,具体为:

含钙的石膏废水经收集后进入含钙废水收集池,再进入曝钙池,向曝钙池中加入碳酸钠进行曝钙处理,经曝钙处理后的废水经泵提升至第二反应器;

预处理后的含磷\氰废水连续进入第四反应器;

醇\醋酸类废水经收集后进入第四反应器和第六反应器,补充生化所需碳源;

含蒽醌类物质的废水经单独收集后,调节pH值至3-4后进入第一沉淀池,以将酸性条件下不溶有机物析出,析出的有机物加以萃取回收,回收有机物后的废水进入综合废水收集调节池;

以上废水以外的其他废水经收集后送入综合废水收集调节池,调节废水的pH为3-4后进入第一反应器,第一反应器内投加25-30wt%双氧水和15-20wt%硫酸亚铁溶液进行反应,第一反应器出水进入第二反应器,通过调节第二反应器废水的pH至7.5-9后进入第二沉淀池,第二沉淀池内投加1-2wt‰的高分子聚合物溶液进行沉淀处理,清液进入生化调节池,第二反应器及第二沉淀池污泥进入污泥浓缩池,经板框压泥机压滤处理后外运;生化调节池出水依次进入第三反应器、第三沉淀池、第四反应器、第五反应器、第六反应器、第七反应器、第四沉淀池进行两级生化处理后,进入第八反应器进行深度处理后进入第五沉淀池,将污水中剩余悬浮颗粒沉淀去除后达标排放;第三沉淀池污泥分别通过第一污泥回流管和第二污泥回流管回流至生化调节池和第三反应器;第五反应器末端泥水混合物通过第一回流管回流至第四反应器;第七反应器末端泥水混合物通过第二回流管回流至第六反应器;第四沉淀池污泥通过泥水回流管回流至第四反应器;

其中,各设备控制条件为:

第三反应器:pH为8.0-9.0,温度为20-40℃;

第四反应器:pH为8.0-9.0,温度为22-38℃,溶解氧为0.2-0.5mg/L;

第五反应器:pH为8.0-8.5;温度为22-38℃,溶解氧3.0-5.0mg/L,末端泥水混合物回流比控制在≤4;

第六反应器:pH为7-8.0;温度为22-38℃,溶解氧为0.5-0.75;

第七反应器:pH为8.0-8.5,温度为22-38℃,溶解氧为4.0-5.0mg/L,末端泥水混合物回流比控制在≤3;

第四沉淀池污泥回流比为0.5-1.5。

5.根据权利要求4所述的处理染料废水的方法,其特征在于,以废水计,所述的高分子聚合溶液投加量为1-2ml/L。

6.根据权利要求4所述的处理染料废水的方法,其特征在于,所述的高分子聚合物为聚丙烯酰胺、聚合氯化铝、聚合氯化铁中的一种或两种。

7.根据权利要求4所述的处理染料废水的方法,其特征在于,以废水计,所述25-30wt%双氧水的投加量为废水体积的3-4‰。

8.根据权利要求4所述的处理染料废水的方法,其特征在于,以废水计,所述15-20wt%硫酸亚铁溶液的投加量为废水体积的1-2‰。

9.根据权利要求4所述的处理染料废水的方法,其特征在于在所述的第六反应器设置PH、COD、NH3-N、液位计在线监测仪,实时监控来水中的pH、COD、NH3-N,使醇类易降解类废水C/N连锁,当第六反应器中C/N小于5时,向第六反应器中加入醇\醋酸类废水,补充生化所需碳源,以保证反硝化反应所消耗的碳源,控制出水中的TN浓度。

10.根据权利要求4所述的处理染料废水的方法,其特征在于,以废水计,所述碳酸钠的加入量为理论除钙当量的碳酸钠。

说明书

一种染料废水处理装置及其方法

技术领域

本发明涉及污水处理领域,具体地说涉及一种染料废水处理装置及其方法。

背景技术

染料工业是我国社会经济的重要基础行业,产品领域比较广泛,但染料生产具有品种多、批量少、更新快的特点,染料产品在生产过程中具有工艺复杂、产量低下、成分复杂、染料废水多等特点,染料生产的基本原料为苯系、萘系、蒽醌、苯胺及联苯胺类化合物,且在生产工艺过程中多与金属、盐类等物质螯合,造成了染料废水“三高一低”(高COD、NH3-N和TN、高色度、高含盐量、低BOD5/COD)的特点,对人体、环境等具有严重的威胁,传统的生物处理工艺很难达到良好的处理效果。一方面染料废水会导致水体中溶解氧降低,使水体透光率下降,对水生生物及微生物的生长造成影响,继而对水体的自净能力产生影响,最终会造成水体生态系统被严重破坏;另一方面,染料废水中包含偶氮、蒽醌以及三芳基甲烷等,均可使人致癌,此外废水中包含无机重金属离子,比如Fe、Ni、Cr、As、Pb等被排放到水体中,不仅破坏水生态系统,且通过饮用水、皮肤接触以及食物链等方法会对人类健康产生直接或间接的影响,进而引发人体水俣病、骨痛病等,甚至会导致死亡。

具体而言,染料废水特点包括以下几个方面:

(1)大多是以芳烃和杂环化合物为母体等,带有显色基团和极性基团,色度高,处理起来比较麻烦;

(2)有机物的浓度相当高(高COD),且结构比较复杂,虽然废水中部分有机物是可生化的,但是B/C比值总体较低,可生化较差,其中一些物质对微生物甚至还具有毒害作用;

(3)染料在生产时会产生大量的NH4Cl、NaCl、Na2SO4等无机盐,含盐量比较高;

(4)由于染料生产为间歇性操作,品种多且批量小,废水间断性地排出,所以水质水量变化比较大;

(5)毒性较大。染料废水包含卤代物、硝基化合物、苯胺及酚类等化学物质,带有毒性,无法被微生物降解;

(6)有一定量的悬浮颗粒、Fe、Ni、Cr、Pb等重金属离子,如果不妥善处理,则会对人体、环境造成危害。

(7)废水中氨氮及总氮物质含量高,废水中总氮物质主要由有机胺类及杂环或多环含氮有机物组成,这些物质经厌氧反应后,废水中的有机氮会转化成氨氮物质,处理高浓度氨氮的废水必须要有合理的工艺,合理的控制污泥龄,污泥龄过短无法富集硝化细菌,过长又导致污泥老化,均不能有效去除氨氮。其次氨氮浓度转化为硝态氮是将碱性化合物转化为强酸性化合物,氨氮的硝化将消耗一定量的碱度。如不采取有效的办法控制碱度消耗,将导致pH大幅度下降,从而导致好氧微生物和硝化菌被抑制。

综上,传统的生物处理工艺处理染料废水时很难达到良好的处理效果。现有流行的处理方法是设置调节池+物化+A2/O工艺处理染料废水。其缺点有:第一,不耐冲击负荷,操作控制困难,很难达到处理目的;第二,废水中含有一定有毒有害类物质,不经预处理将会对后续处理工艺产生致命的影响;第三,该方法的硝化与反硝化反应效果不理想,特别是对TN的去除率低。第四,污泥量大,原料消耗高,成本增加。第五,传统的A2/O工艺存在(1)能耗高,硝化反应为好氧过程,供养需要耗能,对于前置反硝化系统,内回流的设置也增加了能耗;(2)反硝化过程中必须有有机碳源作为电子供体,虽然前置反硝化系统可利用废水中的有机物作为碳源,若废水中C/N不足时,也会影响脱氮效果,后置反硝化系统不得不投加甲醇等外加碳源,造成资源浪费;(3)硝化反应为产酸过程,反硝化反应为产碱过程,为了维持系统的正常运行,必须外加大量的碳酸钙碱度(氢氧化钠或碳酸钠),增加了运行费用。

发明内容

本发明的目的是提供一种投资小、处理效率高、出水水质稳定、操作方便的染料废水处理装置及其方法。

为实现上述目的,本发明采用的技术方案为:一种染料废水处理装置,包括依次相连的用于收集含蒽醌类物质废水的第一沉淀池、用于收集其他废水的综合废水收集调节池、用于氧化分解难降解有机物的第一反应器、用于调节废水酸碱度的第二反应器、用于除去悬浮物及沉淀物的第二沉淀池、用于生化废水匀质的生化调节池、用于厌氧反应的第三反应器、用于有效截留生物污泥的第三沉淀池、用于反硝化反应的第四反应器、用于硝化反应的第五反应器、用于二级反硝化的第六反应器、用于二级硝化的第七反应器、用于生物污泥截留的第四沉淀池、用于深度处理的第八反应器、用于固形物截留的第五沉淀池,其特征在于,所述第二反应器和第二沉淀池分别通过污泥浓缩池与板框压泥机连接,所述第二反应器通过曝钙池与含钙废水收集池连接,所述含钙废水收集池设置有石膏废水进口,所述第三沉淀池与所述生化调节池之间设置有第一污泥回流管,所述第三沉淀池与所述第三反应器之间设置有第二污泥回流管,所述第四沉淀池与所述第四反应器之间设置有泥水回流管,所述第四反应器与所述第五反应器之间设置有第一回流管,所述第六反应器与所述第七反应器之间设置有第二回流管,所述第一沉淀池设置有蒽醌类物质废水进口,所述综合废水收集调节池设置有用于输入其他废水的进口,所述第五反应器和第七反应器设置有空气进口,所述第四反应器设置有磷\氰废水进口和醇\醋酸类废水进口,所述第六反应器设置有醇\醋酸类废水进口。

作为本发明的优选实施方式,所述第三反应器为塔式厌氧反应器,所述第七反应器为好氧反应器。

作为本发明的优选实施方式,所述塔式厌氧反应器和好氧反应器内设置有填料,所述填料为雪花状聚丙烯枝条内圈和涤纶纤维压在环圈上的的组合填料、改性聚丙烯纤维弹性填料、聚丙烯球和聚氨脂网状海绵组合填料中的一种。

本发明还公开了该染料废水处理装置处理染料废水的方法,将染料废水进行分类,根据废水成分不同分别进入装置进行处理,具体为:

含钙的石膏废水经收集后进入含钙废水收集池,再进入曝钙池,向曝钙池中加入碳酸钠进行曝钙处理,经曝钙处理后的废水经泵提升至第二反应器;

预处理后的含磷\氰废水连续进入第四反应器;

醇\醋酸类废水经收集后进入第四反应器和第六反应器,补充生化所需碳源;

含蒽醌类物质的废水经单独收集后,调节pH值至3-4后进入第一沉淀池,以将酸性条件下不溶有机物析出,析出的有机物加以萃取回收,回收有机物后的废水进入综合废水收集调节池;

以上废水以外的其他废水经收集后送入综合废水收集调节池,调节废水的pH为3-4后进入第一反应器,第一反应器内投加25-30wt%(wt,质量浓度)双氧水和15-20wt%硫酸亚铁溶液进行反应,第一反应器出水进入第二反应器,通过调节第二反应器废水的pH至7.5-9后进入第二沉淀池,第二沉淀池内投加1-2wt‰的高分子聚合物溶液进行沉淀处理,清液进入生化调节池,第二反应器及第二沉淀池污泥进入污泥浓缩池,经板框压泥机压滤处理后外运;生化调节池出水依次进入第三反应器、第三沉淀池、第四反应器、第五反应器、第六反应器、第七反应器、第四沉淀池进行两级生化处理后,进入第八反应器进行深度处理后进入第五沉淀池,将污水中剩余悬浮颗粒沉淀去除后达标排放;第三沉淀池污泥分别通过第一污泥回流管和第二污泥回流管回流至生化调节池和第三反应器;第五反应器末端泥水混合物通过第一回流管回流至第四反应器;第七反应器末端泥水混合物通过第二回流管回流至第六反应器;第四沉淀池污泥通过泥水回流管回流至第四反应器;

其中,各设备控制条件为:

第三反应器:pH为8.0-9.0,温度为20-40℃;

第四反应器:pH为8.0-9.0,温度为22-38℃,溶解氧为0.2-0.5mg/L;

第五反应器:pH为8.0-8.5;温度为22-38℃,溶解氧3.0-5.0mg/L,末端泥水混合物回流比控制在≤4;

第六反应器:pH为7-8.0;温度为22-38℃,溶解氧为0.5-0.75;

第七反应器:pH为8.0-8.5,温度为22-38℃,溶解氧为4.0-5.0mg/L,末端泥水混合物回流比控制在≤3;

第四沉淀池污泥回流比为0.5-1.5。

作为本发明的优选实施方式,以废水计,所述的高分子聚合溶液投加量为1-2ml/L。

作为本发明的优选实施方式,所述的高分子聚合物为聚丙烯酰胺、聚合氯化铝、聚合氯化铁中的一种或两种。

作为本发明的优选实施方式,以废水计,所述25-30wt%双氧水的投加量为废水体积的3-4‰。

作为本发明的优选实施方式,以废水计,所述15-20wt%硫酸亚铁溶液的投加量为废水体积的1-2‰。

作为本发明的优选实施方式,在所述的第六反应器设置PH、COD、NH3-N、液位计在线监测仪,实时监控来水中的pH、COD、NH3-N,使醇类易降解类废水C/N连锁,当第六反应器中C/N小于5时,向第六反应器中加入醇\醋酸类废水,补充生化所需碳源,以保证反硝化反应所消耗的碳源,控制出水中的TN浓度。

作为本发明的优选实施方式,以废水计,所述碳酸钠的加入量为理论除钙当量的碳酸钠。

本发明的染料废水处理装置通过源头对含含磷\氰(CN)废水、石膏废水、含蒽醌类物质废水、含醇\醋酸类易降解类废水进行分类后按水质性质不同分别进入装置中不同设备进行处理,从源头消减污染,同时通过改进工艺提高资源利用效率,大大降低了原水的不稳定性及毒性,减少了废水对生化系统的冲击,实现了资源循环化利用和装置长周期稳定运行。

本发明第三反应器采用高效塔式厌氧反应器,相对于常规的池式厌氧反应器,塔式厌氧反应器分解高浓度有机物质同时,对难分解物质进行吸附处理,通过有效截流污泥设计,保障塔内大的生物量,实现高的有机物脱除率;同时实现生物的多样性,增强系统的抗冲击负荷能力;实现废水中含氮有机物转化成氨氮物质,同时脱除部分氨氮。

本发明的染料废水处理装置生化段无需外加碳源,含醇\醋酸类易降解类废水作为碳源补充至系统。为提高效率、节约原料及人工成本,可在所述的第六反应器设置PH、COD、NH3-N、液位计在线监测仪,实时监控来水中的pH、COD、NH3-N,使醇类易降解类废水C/N连锁,当第六反应器中C/N小于5时,向第六反应器中加入醇\醋酸类废水,补充生化所需碳源,以保证反硝化反应所消耗的碳源,控制出水中的TN浓度,从而达到真正意义上的脱氮。同时pH在线分析仪可与池前端的液碱投加装置进行连锁,充分保证硝化菌在适宜的pH值下反应。

本发明的染料废水处理装置将石膏废水曝钙处理后进入第二反应器,利用废水中的钙作为补充絮凝动力,曝钙处理后的固废可作为副产品用于制备石膏,实现了以废制废,进一步降低了成本。同时本发明的染料废水处理装置通过改进工艺,改变水体PH,将含蒽醌类物质废水中蒽醌类有机物预沉后回收利用,提高了资源利用效率,实现资源循环化利用和可持续发展。

与现有技术相比,本发明具有以下有益效果:

1、本发明解决了染料污水难降解、脱氮效率不稳定的难题,对于COD1-2万mg/L,TN1400-1500mg/L、总盐度4600-5000mg/L的废水,处理后的出水COD达到500mg/L以下,氨氮达到20mg/L以下,TN浓度80mg/L以下,总CN、总P、总重金属含量均达到排放要求,处理效率得到极大的提高,这是传统方法不能比拟的。

2、本发明将新型A2/O技术与传统A2/O有机结合,在不增设构筑物条件下将原有A2/O与塔式厌氧反应器联用,通过塔式厌氧反应器的高污泥浓度提高了对难生化污水降解BOD(生化需氧量)、去除COD(化学需氧量)的效率,COD平均去除率在94.5%以上,TN平均去除率在95%以上。

3、本发明第三反应器前增加生化调节池,解决了由于染料生产间断排放废水,水质水量变化大对后续生物负荷及容量造成的大冲击,系统耐冲击负荷高,另外通过厌氧污泥的泥水回流,加上生化调节池的均质均量作用,有利于维持进入第三反应器内有机物浓度的稳定性,保障整个工艺运行的稳定性。

4、本发明第三反应器后增设第三沉淀池,当第三反应器运行一段时间后,系统内的污泥达到平衡,增殖后的微生物会脱离系统,脱离系统的生物污泥在第三沉淀池内有效截留后,部分返回至第三反应器和生化调节池内,有利于保持第三反应器内高的生物量,保障处理效果,同时减轻后续处理设施的处理负荷;并在生化调节池内实现对有机物质的预吸附,同时,这些污泥回流至生化调节池,在池内形成了微厌氧环境,实现预酸化作用,延长了厌氧生化时间,增加了第三反应器的产甲烷量,提高了COD的脱除率。

5、本发明的染料废水处理装置还可以辅以pH、温度、COD、液位计、DO、ORP在线监测仪,实现自动化控制,达到染料化工废水达标排放,具有投资小、处理效率高、出水水质稳定、节约原料及人工成本、便于管理和操作的优点。

6、本发明一旦活性污泥驯化成熟后,无需外加碳源,即可将高浓度的NH3-N通过硝化与反硝化运行,实现出水的连续性和稳定性。

7、本发明通过系统梳理、源头分类、针对性预处理措施,从源头消减污染,大大降低了原水的不稳定性及毒性,同时通过改进工艺提高资源利用效率,可以实现资源循环化利用,实现可持续发展。

8、本发明通过一次提升,多级溢流,大大降低了能耗。

9、本发明第七反应器填料比表面积大,池内充氧条件良好,池内单位容积的生物固体量较高,具有较高的容积负荷,且由于生物接触氧化池内生物固体量多,水流完全混合,对水质水量的骤变有较强的适应能力;同时,剩余污泥量少,不存在污泥膨胀问题,运行管理简便。