申请日2016.09.05

公开(公告)日2017.02.15

IPC分类号C05F15/00; C05F17/00; C05F17/02; G05B19/05

摘要

本发明涉及一种污泥堆肥好氧发酵技术领域。通过实施一种污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制方案,为污泥堆肥好氧发酵微生物繁殖提供最佳初始工艺条件,使污泥堆肥好氧发酵能快速进入高温发酵期,加快发酵腐熟过程、缩短发酵周期、降低成本及对污泥减量化、无害化、稳定化处理处置起到有益效果。本发明工艺装备包括太阳能光伏发电系统、带有地面内保温及加热功能的发酵槽、曝气加热功能、收集发酵过程产生的水蒸汽和臭气的可上下运动的集气罩、生物除臭系统、冬季车间送风加热系统、行车式机械手布料机、翻抛机、数据采集车、移位车、锅炉系统、原辅料混料自动控制及工艺过程自动控制系统,构成了污泥堆肥快速好氧发酵的工艺装备。

摘要附图

权利要求书

1.一种污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制方案,其特征在于:通过实施污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制,获得污泥堆肥好氧发酵微生物繁殖的最佳初始工艺参数,温度控制在(250C---350C)范围内,氧气含量控制在(10%---20%)/VOL范围内,所述污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制包括:

(1)、发酵槽、发酵槽地面保温层、发酵槽地面加热层、每个发酵槽内具有冗余设计且相对独立的带有热交换及蓄能储气罐和流量比例控制的曝气供给系统、在曝气管路上面且满铺于发酵槽地面上的隔料透气编织帘、行车式机械手布料机、翻抛机、数据采集车及用于翻抛机和数据采集车在发酵槽之间移位的移位车、混料设备及皮带输送机和配合完成混料过程的附属料仓及皮带输送机、车间送风除臭装置及可上下运动的集气罩、锅炉供热装置、太阳能发电及用于协调工艺装备作业的自动控制系统;

(2)、工艺过程的自动控制系统由上位机触摸屏、控制主站及控制从站构成的分布式控制系统完成。

2.根据权利要求1所述,其特征在于:发酵槽地面保温层是夹在发酵槽地面找平层和与待发酵物料接触的地面之间的一层具有隔热性能的一种保温材料;包括:

(1)、用于隔热的保温层材料是聚苯板;

(2)、用于隔热的保温层材料是聚氨酯板或喷在找平层上面的聚氨酯发泡层;

(3)、用于隔热的保温层材料是挤塑板;

(4)、用于隔热的保温材料是珍珠岩和水泥掺水搅拌成糊状铺在地面找平层上面的一层保温复合材料。

3.根据权利要求1所述,其特征在于:发酵槽地面加热层夹在保温层上表面与待发酵物料接触的地面之间的一层具有加热功能的两种构件;包括:

(1)、采用电加热的碳纤维加热膜给地面加热(春、夏、秋季);

(2)、用热水沿发酵槽地面盘旋管道循环供热给地面加热(冬季)。

4.根据权利要求1所述,其特征在于:通过曝气管路向发酵槽供给的曝气在发酵初始期是通过电加热换热器(春、夏、秋季使用)、热水加热换热器(冬季使用)对曝气进行加热,使其温度控制在(280C---380C)范围内,向发酵槽内的供气流量由流量比例控制阀控制,通过控制流量来达到物料发酵过程对氧气含量在(10%---20%)/VOL范围的要求,每个发酵槽由各自相对独立供气系统构成;包括:

(1)、每个发酵槽相对独立供气系统由鼓风机、阀门、蓄能储气罐、电加热换热器、水加热换热器、流量比例阀、曝气主管路、曝气支管路构成;

(2)、相邻两个发酵槽的曝气供气管路用一支管路(67)并联起来并加一个阀门(61)使两个曝气管路接通或断开构成曝气冗余设计;

(3)、曝气加热温度在(280C---380C)范围内,略高于污泥堆肥好氧发酵微生物繁殖的最佳工艺参数(250C---350C),目的是曝气沿管路向发酵槽供气时会产生热能损失,以保证在发酵初期(布料结束)供给发酵槽内的曝气在微生物繁殖的最佳初始温度范围内并随发酵物料的温度升高控制曝气温度跟随升高;

(4)、曝气主管路沿发酵槽长度方向铺设在发酵槽宽度方向的中线上,沿发酵槽宽度方向从主管路向外引曝气支管路,出气孔沿支管路均匀分布开孔,这种铺设方式可有效减少主管路、支管路折弯过多而使用较多的管接件,同时也减小了由于折弯过多而产生的管道局部压力损失和支管路沿发酵槽长度方向铺设由于管路相对较长产生的管道沿程压力损失;

(5)、在曝气独立系统设置蓄能储气罐,可保证向发酵槽内供给的曝气压力均匀、流量稳定的有益效果。

5.根据权利要求1所述,其特征在于:铺设在曝气管路上面且满铺在发酵槽地面上可卷起的隔料透气编织帘是一种耐腐蚀的非金属材料,编织帘既可以隔离物料不堵塞曝气支管路通气孔的作用,又能使曝气在发酵槽底均匀分布的作用;包括:

(1)、编织帘是用包装箱打包的塑料带编织而成;

(2)、编织帘是用包装箱打包的尼龙带编织而成。

6.根据权利要求1所述,其特征在于:翻抛机、数据采集车沿发酵槽壁上面安装的纵向轨道运行,发酵槽两端设有用于翻抛机移位和数据采集车移位的移位车,其中一端的移位车用于翻抛机从一个发酵槽移位到另一个发酵槽,另一端的移位车用于数据采集车从一个发酵槽移位到另一个发酵槽,移位车的运动控制采用数字全闭环伺服控制系统,其中的位置反馈元件为WCS位置编码系统或激光测距,以满足位置精度要求,以便实现自动控制。

7.根据权利要求1所述,其特征在于:各发酵槽的布料、出料由行车式机械手布料机完成,行车式机械手布料机的运动控制采用数字全闭环伺服控制系统,其中的位置反馈元件为WCS位置编码系统或激光测距,以满足位置精度要求,以便实现自动控制。

8.根据权利要求1所述,其特征在于:为配合发酵车间送风除臭装置运行,有利于对物料发酵过程中产生的水蒸汽、臭气有效排除,在发酵槽上方设有电动机驱动的可上下运动的集气罩,冬季向车间内送的空气是经过换热器加热过的空气,加热温度控制在200C以上,可有效减少冷空气与发酵过程产生的水蒸汽交汇而产生的冷凝水,对减少厂房结构和车间设备的腐蚀起到有益效果。

9.根据权利要求1所述,其特征在于:厂房上方设有太阳能光伏发电,所发电量除供给部分工艺装备设备使用外,多余电量反馈给电网。

10.根据权利要求1所述,其特征在于:整个污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制由一套完整的自动化控制系统完成;包括:

(1)、控制主站,它是整个污泥堆肥好氧发酵工艺装备的控制心脏,协调各从站进行实时数据交换并向从站发送控制指令,再由从站控制各自的设备按工艺要求完成动作;

(2)、整个控制系统由触摸屏作为上位机,可实现手动和自动控制,用触摸屏记录数据采集车从站反馈给主站的数据,可实现数据的自动记录、自动与触摸屏内部储存设定的数据进行对比分析并实时向主站发送数据,再由主站向相应的控制从站发送控制指令,由相应的从站控制对应的设备完成动作,用触摸屏记录的数据可以自动归档,实现发酵过程的数据自动采集、自动记录、自动与事先设定的数据对比分析、自动归档储存,以便根据发酵腐熟产品的最终质量调整工艺参数;

(3)、控制主站与各控制从站之间的数据通讯根据现场设备布置情况采用PROFIBUS-DP总线或PROFINET工业以太网及无线数据通讯形式实现,减少现场布线的麻烦。

说明书

一种污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制方案

技术领域

本发明涉及污泥堆肥好氧发酵技术领域,具体说是一种污泥堆肥快速好氧发酵工艺装备及工艺过程自动控制方案。

背景技术

随着我国经济建设的高速发展和城镇化进程的加快,城市污水(包括工业污水和生活污水)的排放量急剧增多,而污水处理过程中产生的污泥也随之大量增加。据有关资料统计,截止2013年底,年产生含水率80%的湿污泥已经突破3800万吨,预计到2020---2025年污泥年产量将突破6000万吨。虽然城市污水得到了治理,但如此庞大的污泥量如果不能妥善处理就随意排放到自然界中,将对地下水源、地表水、土壤及空气在内的严重二次污染,给城乡环境与人民生活健康带来极大的危害。目前我国污泥有近80%没有得到妥善处理,随意乱倒、堆放,造成的二次污染已经凸显出来,引起了全社会及各级政府的广泛关注。

城市污泥处理方法主要有“卫生填埋”、“建材利用”、“焚烧”和“土地利用”等。卫生填埋具有投资少、实施快、方法简单、处理规模大等特点,但这一方法没有从根本上对污泥中的有机物进行处理和控制,只是将污泥进行简单的搬运和暂存,并且占用大量的土地资源,是一种不可循环的处置方式。污泥建材利用虽然能对资源有效利用,但由于目前利用污泥制造出来的砖成本太高,而生产出来的砖本身难以达到建材标准要求,污泥处理厂无法承受高额成本而受到限制。污泥焚烧虽然处理彻底,可以大大减少污泥的体积及重量,处理速度快,但污泥焚烧处理成本非常昂贵以及焚烧后产生的有毒有害气体难以处理。相比之下,污泥经过堆肥好氧发酵处理后对提高污泥土地利用具有投资少、能耗低及运行成本低等特点,并且污泥中的营养物质可得到资源化利用,研究结果表明污泥堆肥好氧发酵是当前符合我国国情的最经济、最有价值的处理方式。

污泥堆肥好氧发酵工艺过程一般分为一次堆肥和二次堆肥。其中一次堆肥包括原辅料预混、堆肥好氧发酵、翻抛、曝气供氧、除臭等工艺操作环节。而一次污泥堆肥好氧发酵工艺过程对污泥减量化、无害化及稳定化处理起到了关键性的作用,并且要控制的因素比较多,如水分、温度、透气性及通风供氧,在诸多因素中,污泥堆体温度变化是衡量污泥堆肥好氧发酵是否正常的关键指标,也是反映污泥堆体发酵是否正常的最直接、最敏感的指标。对污泥堆肥堆体温度的要求在正常情况下可概括为一次堆肥发酵过程中,前期温度上升平稳,中期高温维持温度变化要适度、后期温度下降缓慢。一次堆肥发酵前期温度变化一定要处理好“快”与“稳”的关系,即堆肥发酵起温要快,但温升不能过快,要尽可能的平稳;一次堆肥中期高温维持的温度变化要适度,最好控制在550C---650C,不要超过700C,温度过高会使堆肥物料‘烧结’,总之,在污泥堆肥好氧发酵过程控制中,温度是一个最重要、最直接的控制因素,此外向堆体内及时供氧也是促进污泥堆肥好氧发酵过程中不可缺少的一个重要指标。但是目前国内、国外在控制这两项关键指标上的工艺措施上论述较少,特别是污泥堆肥好氧发酵的初始期(即布料结束),能否找到快速平稳起温、及时供氧的一种工艺措施还没有可借鉴的经验。目前初期发酵温度环境还是靠堆肥堆体自然升温来缓慢满足物生物繁殖条件,一般需要3天左右的时间才能进入快速升温周期,这样就导致了整个堆肥发酵周期的加长。而曝气在没有对其温度有加热和控制手段的情况下是不能在堆肥升温过程中送气供氧的,在升温阶段送气会使堆体温度迅速下降,发酵不能进行。目前曝气供给一般是在堆体温度达到一次堆肥中期高温发酵期的高温上限时才开始向堆体内供氧送风,这时送曝气的主要目的是使堆体温度降温,而发酵初始期应然是靠堆体物料自身的氧气含量和堆体外界空气自然进入堆体内所带入的氧分来提供微生物繁殖所需的氧分,这就制约了污泥好氧发酵过程中需要的大量氧分的来源,因为没有在发酵初期就向堆料中送含有发酵初始温度要求的供氧条件,并且没有随着堆体温度逐渐升高而使曝气也随着逐渐升高的工艺装备来保证,导致发酵初期的温度、供氧条件的不具备,靠自然升温和供氧,会存在污泥堆肥好氧发酵腐熟周期长、产品质量不稳定的缺陷。同时由于在发酵初期没有及时供氧,堆肥物料在自身重量作用下,会导致物料压实,对后期曝气供给的透气性造成影响,也是影响产品质量不稳定的因素。

目前我国在污泥堆肥好氧发酵的自动控制方面相对国外发达国家相差甚远,目前国内引进的大型污泥堆肥好氧发酵成套设备存在能耗高、投资大、设备昂贵且复杂、维护困难、运行成本高等缺点,并不完全符合我国国情。寻找一种符合我国基本国情的污泥堆肥快速好氧发酵工艺装备是当前迫切需要解决的问题,包括开发出污泥处理规模大、处理速度快、环保、高效、耗能低的污泥堆肥好氧发酵技术及国内外设备的高度集成、堆肥工艺过程数据的自动采集、在线数据实时监控、数据自动分析、数据自动记录、数据自动归档以及污泥堆肥好氧发酵工艺过程自动控制的实现是摆在我国广大工程技术人员的一项艰巨任务。

由于污泥堆肥好氧发酵微生物繁殖的最佳初始温度一般在(250C---350C)范围内,这个温度范围最有利于微生物的生长繁殖,如何在堆肥发酵初期,也就是布料刚结束就迅速满足这一工艺参数要求,使堆肥能快速进入高温发酵期、缩短整个发酵周期、降低成本至关重要。在我国北方地区上述这个工艺参数更为重要,特别是我国北方地区冬季进行污泥堆肥好氧发酵连续作业就更显得上述初始温度的重要性,冬季温度过低(100C以下),会导致污泥堆肥好氧发酵堆体内微生物分解、降解反应速度过慢,质量不稳定,严重时可导致发酵失败。

目前我国污泥堆肥好氧发酵过程产生的水蒸汽及氨气(即人们俗称的臭气)不能及时有效的进行收集处理,导致屋面向下滴冷凝水,冷凝水落入发酵槽内的物料上,对物料发酵质量产生影响,严重腐蚀厂房结构和发酵车间内的设备。现在普遍采用的向发酵车间内送风、除臭系统的抽风不能对水蒸汽和臭气进行有效收集,特别是我国北方的冬季,送进发酵车间内的空气是冷空气,会对车间内温度造成下降,同时送入的冷空气与发酵过程产生的热蒸汽发生交汇,更加快了冷凝水的产生速度,导致污泥堆肥好氧发酵环境恶化。

目前污泥堆肥好氧发酵的布料方式多数采用工程装载机布料,也有少数采用与翻抛机共用同一轨道的布料机与皮带输送机配合布料,采用工程装载机布料经常出现由于司机不慎碰坏发酵槽壁的现象,同时工程装载机自重较重,对布料过程散落到地面上不能及时清理的物料进行压实,导致后期清理困难,对曝气通风不利,也对发酵槽地面产生影响,会出现地面裂纹。轨道布料机虽然能克服工程装载机的缺陷,但实现自动布料需要有皮带输送机配合,另外从一个发酵槽到另一个发酵槽布料,皮带输送机需要跟着移位,不利于实现自动布料过程,同时布料机不能实现自动出料功能。

曝气管道是用于向发酵槽内供氧并通过供氧给高温发酵期中的过高温度降温,其作用是使曝气均匀分布到污泥堆肥堆体物料内部,维持发酵槽内的物料内部均匀好氧状态,要想维持曝气分布均匀,就要在曝气管路铺设上尽可能减少压力损失,曝气管路的压力损失主要来源于管道的沿程压力损失,局部压力损失,管道直径越小、长度越长压力损失就越大,管道拐弯处越多,局部压力损失越大。管道压力损失占曝气系统压力损失的80%左右,而物料堆体对曝气的阻力所造成的压力损失仅占20%左右。所以合理布置曝气管路对减少压力损失、使发酵槽内曝气均匀分布至关重要。曝气管路分为曝气主管路和曝气支管路,过去一直沿发酵槽长度方向上铺设支管路,导致压力损失大、池内曝气压力不均,局部形成厌氧发酵,产生大量臭气,对污泥堆肥好氧发酵质量造成影响,产品质量不稳定。另外还有多个发酵槽集中供气的形式,导致一个发酵槽出现故障停机维修时造成全线停止供气,对整个污泥堆肥好氧发酵造成影响,同时曝气管路系统的设计也没有考虑机械冗余。空气蓄能储气罐能有效解决曝气连续供给时的压力、流量稳定,但目前应用较少。

就目前现有技术,用于翻抛机在发酵槽之间移位的移位车,均采用手动控制,用肉眼观察移位车上面安装的轨道与发酵槽上面安装的用于翻抛机运行的轨道是否对齐,即便是安装行程开关控制也是粗略对齐,还需要人工精调才能使在发酵槽上的轨道与移位车轨道准确对齐,不能实现在发酵过程对翻抛机自动移位控制,降低翻抛机作业效率、增加人工成本。

发明内容

一、本发明的污泥堆肥快速好氧发酵工艺装备由几下几大部分构成:

(1)、堆肥发酵槽系统48:如图1、图2所示,它由发酵原料24、发酵槽池壁25、安装在发酵槽池壁25上平面的H型钢23、翻抛机49和数据采集车46及运行轨道22构成。其中的H型23钢安装在池壁上平面的预埋件26上,翻抛机和数据采集车运行的导轨22安装在H型钢23的上表面上,翻抛机、数据采集车在驱动电机作用下,滚轮28可沿轨道22上行走,上述设备均装在发酵间78车间内;

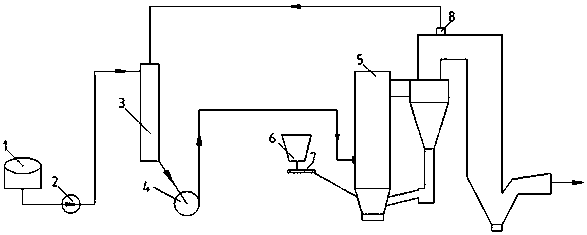

(2)、堆肥发酵供氧曝气系统:如图1、图4及图6所示,它由曝气主管路44、垫在主管路上面的硬木垫块33、曝气支管路43、铺设在支管路上方并与发酵槽底地面满铺的隔料透气编织帘35、储能储气罐60、流量比例控制阀65、冗余管路67和阀门61、风机出口阀门62、风机63、带有温度调节功能的电加热换热器64、和带有温度调节功能的热水加热换热器66、太阳能光伏发电系统2、含有锅炉房57和锅炉58的锅炉供热系统、安装在供热管路41上的阀门56和安装在回水管路42上的阀门59构成;

(3)、发酵槽地面内保温加热系统:如图1、图4、图10及图11所示,它由发酵车间地面素土36、素土上方做的混凝土找平层32、保温层31、碳纤维加热膜30、热水盘旋管112、发酵槽地面29、地面温度检测热电偶40及太阳能光伏发电系统2构成;

(4)、污泥混料、布料系统:如图1及图2所示,它由污泥料仓80及皮带传送机82、辅料料仓85及皮带输送机88、腐熟回用料料仓97及皮带输送机94、混料机90及皮带输送机79构成混料系统。由带有双梁14的行车式机械手布料机10与混料皮带输送机79配合一起构成布料系统,上述设备分别布置在混料间92和发酵间78内,混料间和发酵间设置在厂房1内。混料间92与发酵间78设有隔墙75,隔墙75上设有混料皮带输送机79穿过的洞口76;

(5)、发酵车间除臭、送风系统:如图1、图2所示,它由集气罩9、除臭管道5、集中管道54、连接管道5和管道54可伸缩的软管道55、引风机53、生物除臭装置52、除臭间51、烟囱50构成除臭系统。由鼓风机39、给空气加热的热水换热器37、送风管道20及与送风管道相连的出风口21构成了向发酵间78送风系统;

(6)、工艺装备自动化控制系统:如图8所示,它由上位机触摸屏113、整个工艺装备控制系统主站114、用于翻抛机控制的从站(1)115、用于数据采集车控制的从站(2)116、用于行车式机械手布料机控制的从站(3)117、用于混料系统控制的从站(4)118、用于送风除臭系统控制的从站(5)119、用于曝气及热交换系统控制的从站(6)120构成。其中的触摸屏113用于操作员操作设备和数据自动记录、数据自动对比分析、数据自动归档,而主站114除协调各从站之间的通讯外还肩负着碳纤维加热膜对发酵槽地面的加热控制;

(7)、发酵工艺过程的数据实时在线采集系统:如图9所示,它由热电偶109、堆肥堆体内氧气含量检测探头111、发酵过程产生的氨气含量检测装置110和用于安装上述测量探头和装置的数据采集车46构成了数据实时在线采集系统;

(8)、用于翻抛机49、数据采集车46在发酵槽之间进行移位的移位车104在发酵槽两端各布置一台,其中一台用于翻抛机在发酵槽之间移位,另一台用于数据采集车在发酵槽之间的移位,移位车的驱动系统是数字全闭环交流伺服驱动器和交流伺服电机,用于位置反馈的元件是WCS位置编码系统或激光测距系统,确保移位车运动位置精确,以便移位车上边的轨道与发酵槽池壁上边的轨道准确定位,实现翻抛机、数据采集车根据工艺要求在发酵槽之间自动移位。

二、本发明的污泥堆肥快速好氧发酵的工艺过程自动控制如下:

(1)、为污泥堆肥好氧发酵微生物繁殖创造最佳初始工艺参数实施自动控制;

(2)、为污泥堆肥好氧发酵工艺过程的数据自动采集、数据自动记录、数据自动对比分析和数据自动归档实施自动控制;

(3)、为污泥堆肥好氧发酵混料、布料、出料实施自动控制;

(4)、为污泥堆肥好氧发酵车间送风、引风除臭、集气罩上下运动实施自动控制;

(5)、对数据采集车作业、翻抛机作业和用于数据采集车、翻抛机在发酵槽之间移位的移位车实施自动控制。

三、为实现上述目的,本发明采用的技术方案如下:

(1)、为了达到污泥堆肥好氧发酵腐熟速度快、无害化处理切底和堆肥产品质量稳定、缩短发酵周期和达到降低成本的目的,本发明采用了一种发酵槽地面内部带有保温结构、带有碳纤维加热膜加热(春、夏、秋季使用)和热水盘旋管加热(冬季使用)以及曝气供氧带有热交换系统的槽式发酵槽结构。同时改进了曝气管路铺设形式,由过去的曝气支管路沿发酵槽长度方向铺设改为曝气主管路沿发酵槽长度方向铺设,支管路沿发酵槽宽度方向铺设并设有蓄能储气罐。其目的是使整个发酵槽沿槽体长度方向布气均匀、压力稳定的有益效果。改善由于支管路过长造成的沿程压力损失大和管路拐弯过多造成的局部压力损失,改善发酵槽内供气不均的缺点;

(2)、该槽式发酵槽结构可以改善污泥堆肥好氧发酵初始工艺条件,如布料前就对槽底地面加热,堆肥物料布料结束后能迅速向发酵槽内供有一定温度曝气,达到迅速供氧目的,由于布料后,堆体还没有由于物料自重压实就实施通风供氧,可以改善物料的透气度,使物料微生物达到最佳繁殖速度的初始工艺条件;

(3)、本发明的曝气电加热热交换器和发酵槽底采用碳纤维加热膜电加热,均采用节能、环保的太阳能光伏发电系统供电,可大大降低污泥快速好氧发酵的能耗。地面加热、曝气加热采用两种加热形式,春、夏、秋季采用太阳能光伏发电系统给碳纤维加热膜、电加热换热器供电,冬季可采用锅炉热水给地面盘旋管、热水换热器供热,达到地面和曝气加热的目的。向发酵槽送入的曝气温度随发酵物料温度的升高而升高,当污泥发酵堆体温度接近400C时,就可以对曝气加热、碳纤维膜加热断电(春、夏、秋季),冬季可以通过阀门关闭供给盘旋管的热水,同时关闭热水换热器的热水并停止曝气供给,靠污泥堆肥好氧发酵自身微生物的分解、降解产生的热能就能快速进入高温阶段(550C---650C);

(4)本发明的电动升降集气罩在布料结束、堆体物料不进行翻抛作业时,可以下落到有利于集气的指定高度,配合车间送风、除臭引风系统可有效控制发酵过程中产生的水蒸汽和臭气(即氨气)向发酵车间内扩散,减少冷凝水的产生,而冬季向车间内送风是通过热水热交换器加热后送入车间内,可保证向发酵车间内送入的空气在200C以上,可有效避免冷空气与发酵产生的水蒸汽交汇,可有效减少车间内冷凝水的产生,改善发酵环境,减少对厂房结构和设备的腐蚀;

(5)、本发明采用行车式机械手布料机自动布料,通过行车大车纵向行走、以及行走在大车横梁上的横向小车左右运动和在横梁小车内机械手臂的上下运动,既能实现行车式机械手布料机定点上料,按程序控制向发酵槽布料,同时利用该机械手布料机还可以实现自动出料。有效减少工程装载机对发酵槽池壁的碰撞,减少地面物料压实后的清理难度和对地面产生由于荷载的变化而发生的裂纹现象,克服了轨道布料机与皮带输送机配合上料时,由于轨道布料机在不同的发酵槽布料时需要移动皮带输送机带来的不便;

(6)、本发明的控制系统采用西门子S7-1500或S7-300站作为整个工艺过程控制的主控系统,即称为主站114,主站114内设有电源模块、CPU模块、模拟量输入输出模块、数字量输入输出模块和通讯模块,厂房内的行车式机械手布料机、翻抛机、数据采集车、混料系统、送风除臭系统和曝气热交换系统上都装有与S7-1500或S7-300配套使用的ET200SP或ET200M从站控制系统,主站114与从站的数据交换根据现场实际情况可采用PROFIBUS-DP总线或PROFINET工业以太网和无线通讯方式,可大大减少厂房内铺设通讯线缆的麻烦和不便。系统上位机为西门子的触摸屏113,可实时自动记录来自数据采集车的数据、并自动与事先设定的数据进行对比分析和将数据自动进行归档,对摸索最佳工艺过程控制参数提供参考数据;

(7)本发明的设备驱动系统采用国外进口的数字变频交流驱动系统,该系统应用在曝气风机的电机、抽送风系统的电机、翻抛机行走电机、翻抛机滚筒转动电机、数据采集车行走电机及所有皮带输送机电机上进行变频调速,而行车式机械手布料机由于运行速度快,位置精度要求高,同时也是整个发酵车间内用于布料、出料的核心机械,行车式机械手布料机的纵向、横向和上下运动的机械手臂的驱动系统和电机均采用全数字闭环交流伺服驱动系统和交流伺服电机。同样用于翻抛机、数据采集车在发酵槽之间进行移位的移位车,由于位置精度要求高,为能实现翻抛机、数据采集车在发酵槽之间自动移位,要求移位车上边的轨道和发酵槽池壁上边的轨道应自动对中,所以也采用了数字全闭环交流伺服驱动系统和交流伺服电机,用于伺服驱动系统的位置反馈元件均采用WCS位置编码系统或激光测距,位置反馈元件实时采集实际运行距离,可实现恶劣环境正常检测工作,这样在整个发酵车间内可实现行车式机械手布料机和移位车速度、位置精度的可靠控制,又能根据实际情况随时调整运动参数,真正实现生产过程的柔性控制要求。由于整个发酵过程中所用到的主要设备均采用了数字变频调速系统,该系统是一种高效节能系统,节能效果显著,可大大降低污泥堆肥好氧发酵过程的能耗,降低整个发酵过程的运行成本。