申请日2016.08.22

公开(公告)日2016.12.07

IPC分类号C10B53/00; C10B57/10; C10B57/18; B01D53/00; C02F1/04; B01D53/26

摘要

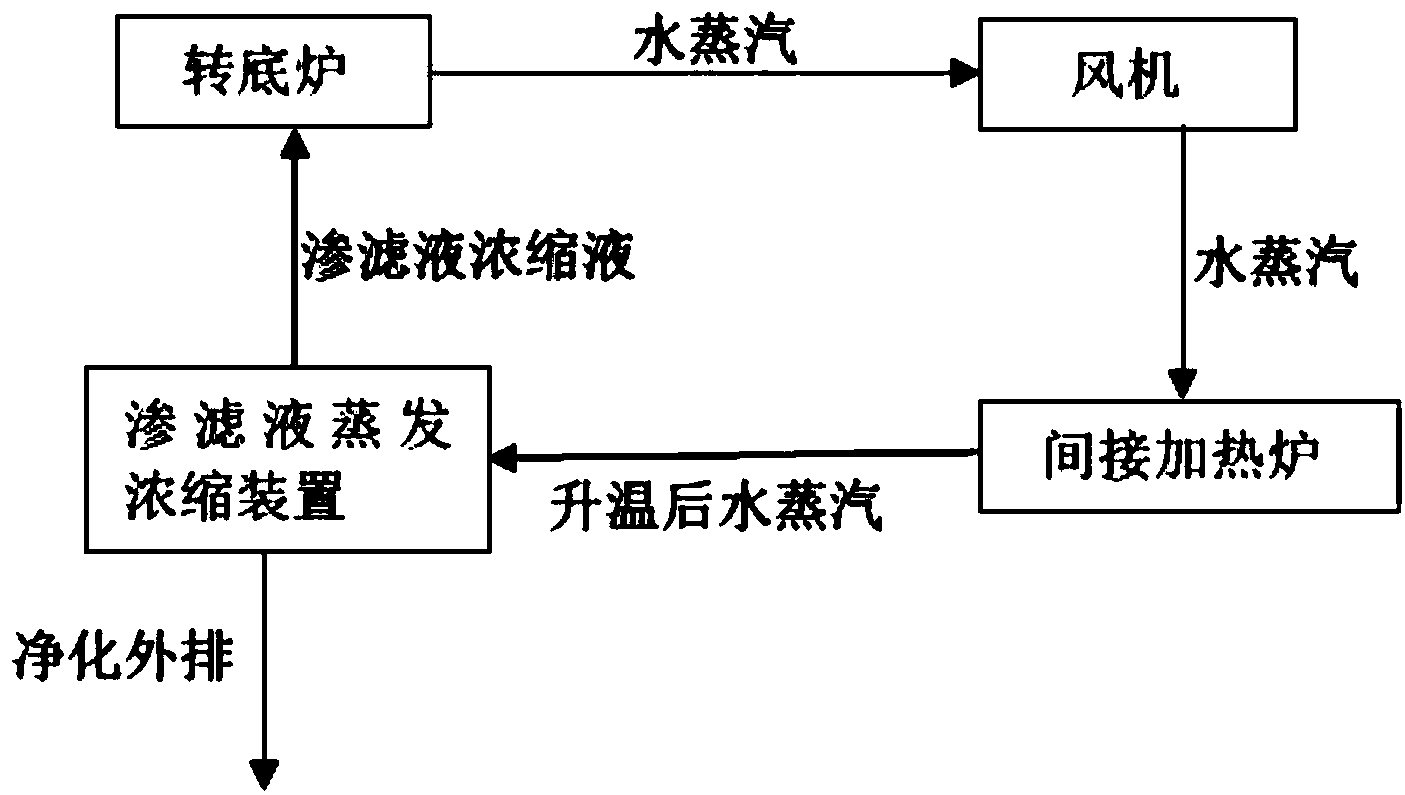

本发明涉及垃圾热解转底炉内水蒸汽升温后蒸发渗滤液的系统和方法。本发明中的系统包括转底炉、风机、加热炉、渗滤液蒸发浓缩装置,转底炉包括环形炉墙、环形炉顶、可转动的环形炉底,可转动的环形炉底用于放置垃圾,转底炉炉膛上部设置有辐射管,转底炉依次具有进料区、干燥区、热解区和出料区,进料区与干燥区、热解区之间均设有挡板;干燥区的出气口连接风机进气口,风机出气口连接加热炉的进气口,加热炉的出气口连接渗滤液蒸发浓缩装置的进气口,渗滤液蒸发浓缩装置的渗滤液浓缩液出口连接转底炉的进料区。本发明能够有效利用垃圾热解转底炉内处理垃圾产生的高纯度水蒸汽,实现资源的回收利用。

摘要附图

权利要求书

1.一种垃圾热解转底炉内水蒸汽升温后蒸发渗滤液的系统,其特征在于,所述系统包括转底炉、风机、加热炉、渗滤液蒸发浓缩装置;

所述转底炉包括环形炉墙、环形炉顶、可转动的环形炉底,所述可转动的环形炉底用于放置垃圾;所述转底炉炉膛上部设置有辐射管;

所述转底炉依次具有进料区、干燥区、热解区和出料区;所述进料区与所述干燥区之间设有挡板;所述干燥区与所述热解区之间设有挡板;

所述干燥区具有出气口;

所述风机具有风机进气口和风机出气口;所述风机进气口连接所述干燥区的出气口;

所述加热炉具有进气口和出气口,该进气口连接所述风机出气口;

所述渗滤液蒸发浓缩装置具有进气口,该进气口连接所述加热炉的出气口;

所述渗滤液蒸发浓缩装置具有渗滤液浓缩液出口,该渗滤液浓缩液出口连接所述转底炉的进料区。

2.根据权利要求1所述的系统,其特征在于,所述转底炉、渗滤液蒸发浓缩装置、风机的各个区域上设有多个进气口或出气口;所述风机为两个或两个以上。

3.根据权利要求1所述的系统,其特征在于,

所述加热炉为间接加热炉;

所述辐射管为间接加热辐射管。

4.根据权利要求1所述的系统,其特征在于,所述干燥区中设有垃圾翻转装置和多台压力检测仪表。

5.根据权利要求1所述的系统,其特征在于,所述干燥区的出气口处设有温度检测仪表和可燃气成分检测仪表。

6.一种利用权利要求1至5之一所述的系统来蒸发渗滤液的方法,其特征在于,所述方法包括以下步骤:

步骤A,将所述转底炉内水蒸汽由所述风机经由所述干燥区的出气口抽出至所述加热炉的进气口,在所述加热炉中进行加热升温,得到升温后水蒸汽;

步骤B,将所述升温后水蒸汽运送至所述渗滤液蒸发浓缩装置,靠所述升温后水蒸汽的温度对渗滤液进行蒸发,得到渗滤液浓缩液。

7.根据权利要求6所述的方法,其特征在于,在步骤A之前还包括步骤:将垃圾运送至所述转底炉,放置在所述可转动的环形炉底上,在所述辐射管的作用下生成所述水蒸汽。

8.根据权利要求6所述的方法,其特征在于,

将所述干燥区的压力设定为比所述进料区的压力高5~20Pa;

将所述干燥区的压力设定为比所述热解区的压力高5~20Pa。

9.根据权利要求6所述的方法,其特征在于,将所述干燥区的出气口处所述水蒸汽温度控制为120~400℃,并将其中可燃气的含量控制为占总水蒸汽的≤1wt%。

10.根据权利要求6所述的方法,其特征在于,将所述升温后水蒸汽的温度控制为450~900℃。

说明书

垃圾热解转底炉内水蒸汽升温后蒸发渗滤液的系统和方法

技术领域

本发明涉及废弃物资源化处理领域,尤其涉及垃圾热解转底炉内水蒸汽升温后蒸发渗滤液的系统和方法。

背景技术

随着我国经济的高速发展,城市化进程速度不断加快,人民生活水平不断提高,固体废弃物,特别是城市生活垃圾的产量也在不断增加,对环境造成了严重的污染。在可持续发展理念的影响下,固体废弃物无害化、减量化和资源化处理技术的开发应用及产业化,将会面临一个广阔的前景。因此,固体废弃物处理技术研究已成为继废水、废气处理研究之后的又一研究热点。其中,固体废弃物资源化处理是指采用管理和工艺措施从固体废弃物中回收物质和能源,可加速物质和能量的循环,创造一定的经济价值。

垃圾热解法是指在无氧或缺氧的条件下,利用垃圾中有机物的热不稳定性,对其进行加热蒸馏,使有机物发生裂解,经冷凝后形成各种新的气体、液体和固体,再从中提取燃料油、可燃气等。

现有技术中涉及到一种辐射管隔绝烟气加热的转底炉,转底炉为环形结构,炉体由转动炉底和固定炉墙、炉顶组成,炉底由炉底机械带动旋转,被加热的散状物料铺放在炉底上,物料随炉底转动,并且相对于炉底处于静止状态,从装料口转到出料口的过程完成加热和化学反应。炉膛内设有若干辐射管加热装置,以辐射方式对炉内的物料进行加热。

采用上述转底炉对垃圾进行热解处理时,垃圾在炉内随炉底转动,逐渐加热升温完成干燥、热解过程。据此,可将转底炉分为进料区、干燥区、热解区、出料区。在干燥区内,垃圾中水分被蒸发,形成水蒸汽,同时由于辐射管温度较高,会有少量垃圾发生热解,形成可燃热解气。一般情况下,干燥形成的水蒸汽及垃圾热解形成的热解气会一起被送往气液分离系统进行气液分离,水蒸汽被冷凝成液态水。在此过程中,干燥区生成的水蒸汽没有被有效利用,而该水蒸汽量大,约为垃圾质量的30%~50%,造成极大的浪费。

发明内容

本发明旨在实现对垃圾热解转底炉内产生水蒸汽的有效利用,利用间接加热炉将水蒸汽升温后,对渗滤液进行蒸发浓缩处理。本发明可控制转底炉生成的水蒸汽中可燃气的含量,避免水蒸汽中热量的浪费,经济效益高,有利于实现工业化应用。

为实现上述目的,本发明提出了一种垃圾热解转底炉内水蒸汽升温后蒸发渗滤液的系统,所述系统包括转底炉、风机、加热炉、渗滤液蒸发浓缩装置;

所述转底炉包括环形炉墙、环形炉顶、可转动的环形炉底,所述可转动的环形炉底用于放置垃圾;所述转底炉炉膛上部设置有辐射管;

所述转底炉依次具有进料区、干燥区、热解区和出料区;所述进料区与所述干燥区之间设有挡板;所述干燥区与所述热解区之间设有挡板;

所述干燥区具有出气口;

所述风机具有风机进气口和风机出气口;所述风机进气口连接所述干燥区的出气口;

所述加热炉具有进气口和出气口,该进气口连接所述风机出气口;

所述渗滤液蒸发浓缩装置具有进气口,该进气口连接所述加热炉的出气口;

所述渗滤液蒸发浓缩装置具有渗滤液浓缩液出口,该渗滤液浓缩液出口连接所述转底炉的进料区。

进一步的,所述转底炉、渗滤液蒸发浓缩装置、风机的各个区域上设有多个进气口或出气口;所述风机为两个或两个以上。

进一步的,所述加热炉为间接加热炉;所述辐射管为间接加热辐射管。

进一步的,所述干燥区中设有垃圾翻转装置和多台压力检测仪表。

进一步的,所述干燥区的出气口处设有温度检测仪表和可燃气成分检测仪表。

本发明还提出了一种利用上述系统来蒸发渗滤液的方法,所述方法包括以下步骤:

步骤A,将所述转底炉内水蒸汽由所述风机经由所述干燥区的出气口抽出至所述加热炉的进气口,在所述加热炉中进行加热升温,得到升温后水蒸汽;

步骤B,将所述升温后水蒸汽运送至所述渗滤液蒸发浓缩装置,靠所述升温后水蒸汽的温度对渗滤液进行蒸发,得到渗滤液浓缩液。

进一步的,在步骤A之前还包括步骤:将垃圾运送至所述转底炉,放置在所述可转动的环形炉底上,在所述辐射管的作用下生成所述水蒸汽。

上述蒸发渗滤液的方法中,将所述干燥区的压力设定为比所述进料区的压力高5~20Pa;

将所述干燥区的压力设定为比所述热解区的压力高5~20Pa。

上述蒸发渗滤液的方法中,将所述干燥区的出气口处所述水蒸汽温度控制为120~400℃,并将其中可燃气的含量控制为占总水蒸汽的≤1wt%。

上述蒸发渗滤液的方法中,将所述升温后水蒸汽的温度控制为450~900℃。

本发明中,垃圾热解转底炉采用间接加热辐射管为垃圾处理提供热量,通过控制辐射管的温度以及转底炉各区域的压力,并对垃圾进行翻转,可有效避免在干燥区内垃圾热解生成可燃气,从而保证转底炉内产生的水蒸汽的高纯度。

垃圾处理过程产生的水蒸汽经间接加热炉加热升温后,可利用本身的温度对渗滤液进行蒸发浓缩,实现了垃圾的资源化处理。