申请日2015.05.27

公开(公告)日2015.08.26

IPC分类号C02F9/14; C10C1/02; C07C37/68; C01C1/242; C01C1/10

摘要

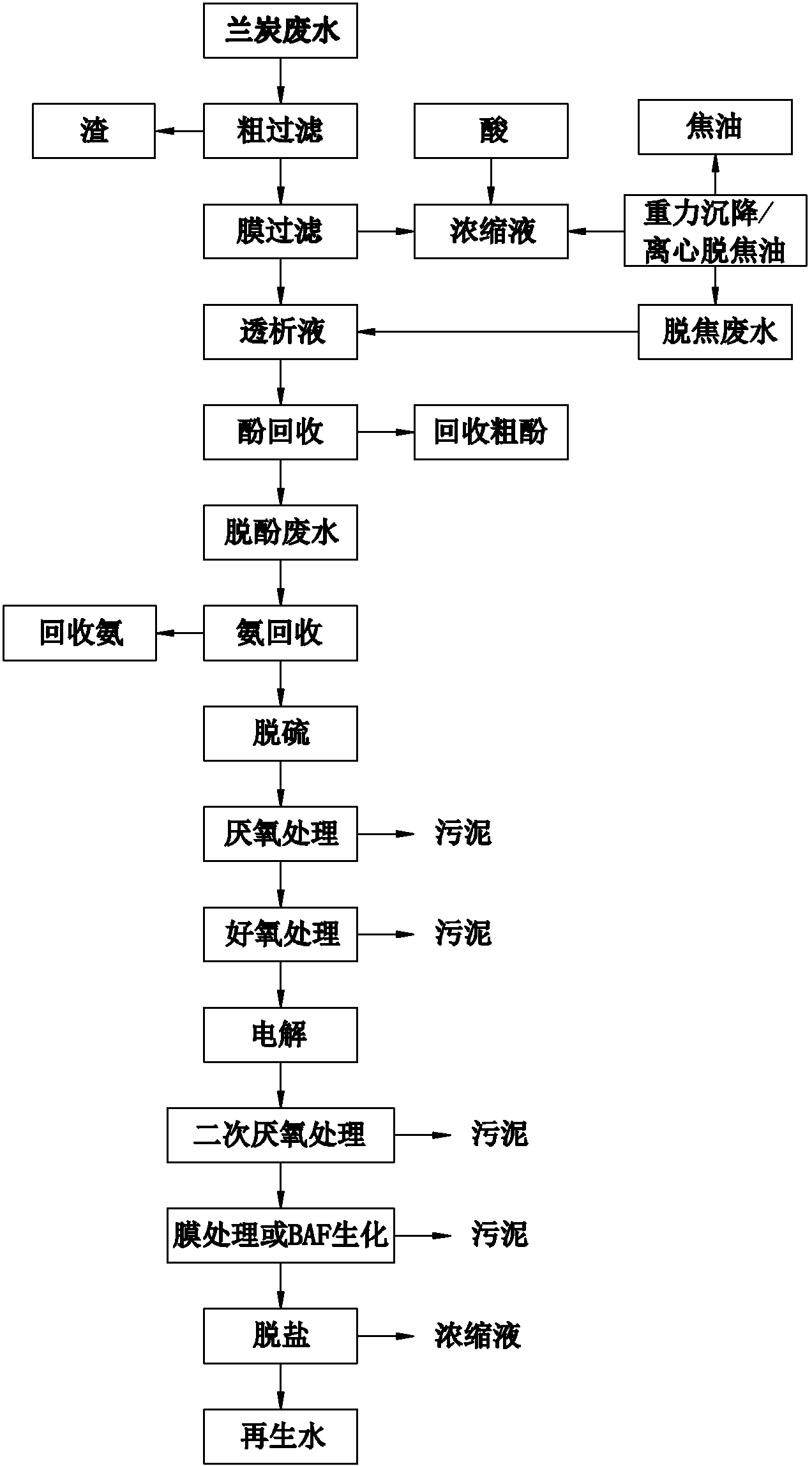

一种兰炭废水处理再生循环利用及资源回收利用方法,包括如下步骤:(1)粗过滤;(2)膜过滤;(3)煤焦油的回收;(4)酚回收;(5)氨回收;(6)厌氧处理;(7)好氧处理;(8)电解;(9)二次厌氧处理;(10)膜处理或曝气生物滤池生化;(11)脱盐。本发明通过膜过滤、煤焦油回收、酚回收、氨回收、厌氧处理、好氧处理、电解、脱盐等过程的组合处理工艺,进行兰炭废水的深度处理,实现了煤焦油、酚、氨等资源的回收利用,而且大幅度降低了兰炭废水的处理成本。

权利要求书

1.一种兰炭废水处理再生循环利用及资源回收利用方法,其特征在于,包括如下步骤:

(1)粗过滤:将COD为10000~75000mg/L、氨氮为500~5000mg/L、总酚为1000~6000mg/L、色度为10000~30000倍、pH值为8~10的兰炭废水经过格栅或筛网进行粗过滤,除去大颗粒杂物;

(2)膜过滤:将经步骤(1)粗过滤的除去大颗粒物的兰炭废水加入酸调节pH值至2~6,再经过膜过滤得富含煤焦油的浓缩液和除去煤焦油的透析液,浓缩倍数为3~10倍;

(3)煤焦油的回收:将步骤(2)经过膜过滤得富含煤焦油的浓缩液经过重力沉降分离或离心分离,得回收的煤焦油和脱焦油兰炭废水;

(4)酚回收:将步骤(2)膜过滤所得的透析液和步骤(3)煤焦油的回收后的兰炭废水混合均匀,加入酸溶液调节其pH值至2~5,加入萃取剂萃取分离得粗酚和脱酚兰炭废水;

(5)氨回收:将步骤(4)脱酚所得的兰炭废水加入碱溶液调节其pH值至9~11,加热蒸发除去氨气,氨气经过硫酸溶液吸收生产硫酸铵或经过冷却液化得液氨和脱氨兰炭废水;

(6)厌氧处理:将步骤(5)脱氨氮所得的脱酚兰炭废水加入碱溶液调节其pH值至6~9,经过提升泵进入厌氧池,经过厌氧池中厌氧菌、兼氧菌的吸附、发酵、产甲烷共同作用,将有机酸分解成甲烷和二氧化碳,通过厌氧处理提高废水的B/C值和除去大部分COD,改善废水的可生化性;

(7)好氧处理:将步骤(6)厌氧处理后兰炭废水经过提升泵进入好氧池和中间沉淀池,且中间沉淀池的部分污泥通过回流泵回流至好氧池,通过好氧处理进一步氧化分解兰炭废水中的有机物,深度去除COD和BOD;好氧池内均匀填满大量的生物悬浮填料,在好氧池底部设有曝气充氧搅拌系统,对污水进行充氧作用,使水中的溶解氧维持在2~4 mg/L,同时利用气体上升的作用,使池内的悬浮物与水更充分接触,另外通过气体和清水反冲洗的搅动作用,可以有效的对填料表面生长的老化生物膜进行冲刷,促使生物膜的更新换代,使生物膜维持较高的活性;

(8)电解:将步骤(7)好氧处理后兰炭废水进入电解机进行电解,以脱色和除臭,同时使废水中的难生化大分子化合物开环断链,变成可生化的小分子,进一步提高B/C值,改善后续生化处理的条件;电解机的相邻两电极间的电压为2~12V,电流密度为10~320mA/cm2;

(9)二次厌氧处理:将步骤(8)电解所得的兰炭废水经过提升泵进入二次厌氧池,经过厌氧池中厌氧菌、兼氧菌的吸附、发酵、产甲烷共同作用,将有机酸分解成甲烷和二氧化碳,通过厌氧处理提高废水的B/C值和进一步除去大部分COD,改善废水的可生化性;

(10)膜处理或曝气生物滤池生化:步骤(9)二次厌氧处理后的兰炭废水进入膜处理装置或曝气生物滤池,通过膜处理装置的过滤分离或生物氧化降解作用对废水进行净化,进一步除去COD、SS和氨氮,得到净化废水;

(11)脱盐:步骤(10)膜处理或曝气生物滤池生化后的废水进入脱盐装置,分离得透析水和浓缩水,透析水进入再生水贮罐,浓缩水则经排水渠排放进入蒸发结晶池进行结晶处理;所述脱盐装置为反渗透系统、纳滤系统、电渗析或电容吸附去离子系统的一种。

2.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(2)所述膜过滤为陶瓷膜过滤或金属膜过滤的一种,其中,陶瓷膜过滤的陶瓷膜元件孔径为20~100nm;金属膜过滤的金属膜元件孔径为30~100nm;膜过滤的工作压力为3~6bar,温度为15~55℃。

3.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(3)煤焦油的回收所述的重力沉降分离是将经过膜过滤得富含煤焦油的浓缩液放入重力沉降池中,经过重力沉降分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收。

4.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(3)煤焦油的回收所述的离心分离是将经过膜过滤得富含煤焦油的浓缩液泵入离心机中,经过离心分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收,离心分离的离心力为2200~4000。

5.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(4)酚回收所述的萃取所用的萃取剂为煤油、甲基异丁酮、N,N,-二甲基庚基乙酰胺(N,N,-503)、磷酸三丁酯、异丙基醚、醋酸丁酯或粗苯的一种或其混合物。

6.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(8)电解的电解机设有电源和电解槽,所述电解槽内的电极材料为石墨、钛、铁、铝、锌、铜、铅、镍、钼、铬、合金或纳米催化惰性材料中的一种。

7.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(10)所述的膜处理采用MBR膜装置或超滤装置;所述MBR装置的膜组件选自聚偏氟乙烯中空纤维膜、聚丙烯中空纤维膜、聚砜中空纤维膜、聚醚砜、聚丙烯腈和聚氯乙烯中空纤维膜中的一种,膜孔径为0.10~0.2μm,工作压力为-1~-50kPa,工作温度为5~45℃;所述超滤装置为浸没式超滤、柱式超滤、管式超滤、卷式超滤或板式超滤的一种,截留分子量为1000~100000MWCO,工作条件为:常温~45℃,浸没式超滤的工作压力为-1~-50kPa,柱式超滤、管式超滤、卷式超滤和板式超滤的工作压力为3~300kPa。

8.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(11)脱盐中所述反渗透系统的反渗透膜组件为卷式膜组件,膜材料为有机膜中醋酸纤维膜或复合膜,膜材料的截留分子量为50~200MWCO,进压为6.0~45.0bar,出压为4.5~33.5 bar。

9.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(11)脱盐中所述纳滤系统中的纳滤膜组件为管式膜组件、卷式膜组件或平板膜组件的一种,工作压力为6~45bar,工作温度为20~45℃。

10.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(11)脱盐中所述电渗析系统的工作条件是操作电压压力0.5~3.0 kg/cm2,操作电压50~250V,电流强度1~3A。

11.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(11)脱盐中所述电容吸附去离子系统的工作条件是直流电压为110V~2×106V。

12.如权利要求1所述的兰炭废水处理再生循环利用及资源回收利用方法,其特征在于:步骤(5)所述氨回收之后,还包括一个脱硫步骤,往步骤(5)氨回收后的兰炭废水加入硫酸亚铁,生成硫化铁,经分离硫化铁沉淀得脱硫兰炭废水,防止硫化物对生化的毒害,提高其生化效果。

说明书

一种兰炭废水处理再生循环利用及资源回收利用方法

技术领域

本发明属于环境工程的水污染治理领域,更为具体地说是指一种兰炭废水处理再生循环利用及资源回收利用方法。

背景技术

兰炭又称半焦、焦粉,是铁合金、煤制气、煤化工生产的重要原料,是原煤经过低温干馏(650℃左右)而得。兰炭生产、煤气净化过程会产生废水,称之为兰炭废水,是一种成分复杂、污染物浓度高、性质稳定、可生化性差,处理难度极大的工业废水。兰炭废水中的无机污染物主要有硫化物、氰化物、氨氮和硫氰化物等;有机污染物以煤焦油类物质为主,酚类化合物的含量很高,此外,还含有多环的芳香族化合物及含氮、硫、氧的杂环化合物等。兰炭废水与焦化废水完全不同,见表1兰炭废水与焦化废水主要污染物指标对比。从表1和表2对比可知,兰炭废水主要污染物指标是焦化废水的十倍。因此,尽管焦化废水的处理方法不少,但其处理方法不适用于兰炭废水。目前,对兰炭废水处理和主要成分综合利用方法的研究十分迫切。何斌、王亚娥在《广西化工》第36卷第12期报告了蒸氨-脱酚-SBR处理兰炭废水的研究;杨义普等在《环境工程学报》第8卷第12期介绍了兰炭废水中酚类物质萃取及回收的效果,但都只是解决兰炭废水某个角度的问题。尽管当前关于兰炭废水处理的方法报道不少,但目前还没有完善成熟而实用的兰炭废水处理方法。

表1 兰炭废水与焦化废水主要污染物指标

序号 主要污染物 兰炭废水 焦化废水 1 pH 8~10 8~9 2 焦油 (mg/L) 5000~40000 100~200 3 COD (mg/L) 20000~75000 3500~5000 4 BOD (mg/L) 3000~5000 1170~2000 5 氨氮 (mg/L) 500~5000 200~400 6 总酚 (mg/L) 1000~6000 600~800 7 色度(倍) 10000~30000 1000~1500

兰炭废水的水质特点决定了其复杂的危害性。例如,其中所含氨氮、酚类化合物和芳香族化合物对生态环境存在巨大威胁。此外,兰炭废水中的煤焦油、氨、酚等工业副产品还具有回收利用的价值。

发明内容

本发明提供一种兰炭废水处理再生循环利用及资源综合利用方法,其主要目的在于克服现有兰炭废水处理深度不够的技术不足,以及兰炭废水中同时回收焦油、氨和酚的技术空缺等缺点。

本发明采用如下技术方案:

本发明所述一种兰炭废水处理再生循环利用及资源综合利用方法包括以下步骤:

(1)粗过滤:将COD为10000~75000mg/L、氨氮为500~5000mg/L、总酚为1000~6000mg/L、色度为10000~30000倍、pH值为8~10的兰炭废水经过格栅或筛网进行粗过滤,除去大颗粒杂物;

(2)膜过滤:将经粗过滤的除去大颗粒物的兰炭废水加入酸调节pH至2~6,再经过膜过滤得富含煤焦油的浓缩液和除去煤焦油的透析液,浓缩倍数为3~10;

(3)煤焦油的回收:将步骤(2)经过膜过滤得富含煤焦油的浓缩液经过重力沉降分离或离心分离,得回收的煤焦油和脱焦油兰炭废水,废水的COD去除率达50%以上;

(4)酚回收:将步骤(2)膜过滤所得的透析液和步骤(3)煤焦油的回收后的兰炭废水混合均匀,加入酸溶液调节其pH至2~5,加入萃取剂萃取分离得粗酚和脱酚兰炭废水;

(5)氨回收:将步骤(4)脱酚所得的兰炭废水加入碱溶液调节其pH至9~11,加热蒸发除去氨气,氨气经过硫酸溶液吸收生产硫酸铵或经过冷却液化得液氨和脱氨兰炭废水;

(6)厌氧处理:将步骤(5)脱酚所得的脱酚兰炭废水加入碱溶液调节其pH至6~9,经过提升泵进入厌氧池,经过厌氧池中厌氧菌、兼氧菌的吸附、发酵、产甲烷共同作用,将有机酸分解成甲烷和二氧化碳,通过厌氧处理提高废水的B/C值和除去大部分COD,改善废水的可生化性,废水则进入步骤(7);

(7)好氧处理:将步骤(6)厌氧处理后的兰炭废水经过提升泵进入好氧池和中间沉淀池,且中间沉淀池的部分污泥通过回流泵回流至好氧池,通过好氧处理进一步氧化分解兰炭废水中的有机物,深度去除COD和BOD;好氧池内均匀填满大量的生物悬浮填料,为好氧微生物提供栖息、生长繁殖的场所,以便微生物在填料表面形成生物膜;在好氧池底部设有曝气充氧搅拌系统,对污水进行充氧作用,使水中的溶解氧维持在2~4 mg/L,同时利用气体上升的作用,使池内的悬浮物与水更充分接触,另外通过气体和清水反冲洗的搅动作用,可以有效的对填料表面生长的老化生物膜进行冲刷,促使生物膜的更新换代,使生物膜维持较高的活性;

(8)电解:将步骤(7)好氧处理后兰炭废水进入电解机进行电解,以脱色和除臭,同时使废水中的难生化大分子化合物开环断链,变成可生化的小分子,进一步提高B/C值,改善后续生化处理的条件;电解机的相邻两电极间的电压为2~12V,电流密度为10~320mA/cm2;

(9)二次厌氧处理:将步骤(8)电解所得的兰炭废水经过提升泵进入二次厌氧池,经过厌氧池中厌氧菌、兼氧菌的吸附、发酵、产甲烷共同作用,将有机酸分解成甲烷和二氧化碳,通过厌氧处理提高废水的B/C值和进一步除去大部分COD,改善废水的可生化性;

(10)膜处理或曝气生物滤池生化(BAF生化)

步骤(9)二次厌氧处理后的兰炭废水进入膜处理装置或曝气生物滤池,通过膜处理装置的过滤分离或生物氧化降解作用对废水进行净化,进一步除去COD、SS和氨氮,得到净化废水;

(11)脱盐:步骤(10)膜处理或曝气生物滤池生化(BAF生化)后的废水进入脱盐装置,分离得透析水和浓缩水,透析水进入再生水贮罐,浓缩水则经排水渠排放进入蒸发结晶池进行结晶处理;所述脱盐装置可以是反渗透系统、纳滤系统、电渗析或电容吸附去离子系统的一种。

步骤(2)所述膜过滤为陶瓷膜过滤或金属膜过滤的一种;陶瓷膜过滤系统的陶瓷膜元件孔径为20~100nm;金属膜过滤系统的金属膜元件孔径为30~100nm;工作压力为3~6bar,温度为15~55℃。

步骤(2)所述膜过滤,将废水分成透析液和浓缩液两部分,浓缩倍数为3~10;焦油全部在浓缩液中,其浓缩液的COD达到200000~800000mg/L,透析COD约10000~25000mg/L,COD的去除率达50%以上。

步骤(3)煤焦油的回收所述的重力沉降分离是将富含煤焦油的浓缩液放入重力沉降池中,经过重力沉降分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收,上层的脱焦废水约COD为10000~34000mg/L。

步骤(3)煤焦油的回收所述的离心分离是将富含煤焦油的浓缩液泵入离心机中,经过离心分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收;离心分离的离心力为2200~4000,通过离心所得上层的脱焦废水的COD为9000~25000mg/L。

步骤(3)煤焦油的回收可以从每立方废水中回收10~40公斤的煤焦油,不仅实现了兰炭废水中煤焦油的回收利用,而且将废水的COD降低50%以上,大幅度降低色度,保证后续生产工艺的进行。

步骤(4)酚回收所述的萃取所用的萃取剂为煤油、甲基异丁酮、N,N,-二甲基庚基乙酰胺(N,N,-503)、磷酸三丁酯、异丙基醚、醋酸丁酯或粗苯的一种或其混合物。

步骤(4)酚回收所述的萃取所用的最佳萃取剂为20-30%的N,N,-二甲基庚基乙酰胺(N,N,-503)与煤油的混合物。

步骤(4)酚回收所述的萃取所用的最佳萃取剂为20-33%的磷酸三丁酯与煤油的混合物。

步骤(4)酚回收所述的萃取所用的萃取剂与兰炭废水之比最佳为1:5,即每立方米兰炭废水用萃取剂200L。

步骤(4)酚回收所述的萃取回收酚还包括一个从有机相中回收粗酚的步骤,如果是用甲基异丁酮、异丙基醚、醋酸丁酯或粗苯为萃取剂,则通过蒸发回收甲基异丁酮、异丙基醚、醋酸丁酯或粗苯,馏余液即为粗酚;如果是用煤油、N,N,-二甲基庚基乙酰胺(N,N,-503)、磷酸三丁酯或其混合物为萃取剂,则加入10%的氢氧化钠溶液作为反萃取剂,经过反萃取得粗酚和萃取液,萃取液循环利用;从每立方废水中可回收1~6公斤的粗酚。

步骤(5)所述氨回收是将脱酚回收酚后的兰炭废水中加入碱,将其加入碱溶液调节其pH至9~11,然后加热至沸腾蒸发8~12分钟,蒸氨后氨的含量下降到100 mg/L以下,可以从每立方米废水中回收1~5公斤的氨气,氨气用水吸收,可以制成氨水;将氨气用硫酸吸收,可以生产硫酸铵;将氨冷却可以生产液氨。

步骤(5)所述氨回收所述加入碱是氢氧化钠、氢氧化钾或碳酸钠的一种,最佳为氢氧化钠,其用量为3~5kg/m3。

步骤(5)所述氨回收之后,还包括一个脱硫步骤,往步骤(5)脱氨氮之后的脱酚兰炭废水加入硫酸亚铁,生成硫化铁,经分离,得硫化铁沉淀和脱硫兰炭废水,防止硫化物对生化的毒害,提高其生化效果。

步骤(8)电解所述的电解机设有电源和电解槽,所述电解槽内的电极材料为石墨、钛、铁、铝、锌、铜、铅、镍、钼、铬、合金或纳米催化惰性材料中的一种。

步骤(10)所述的膜处理采用MBR膜装置或超滤装置;所述MBR装置的膜组件选自聚偏氟乙烯中空纤维膜、聚丙烯中空纤维膜、聚砜中空纤维膜、聚醚砜、聚丙烯腈和聚氯乙烯中空纤维膜中的一种,膜孔径为0.10~0.2μm,工作压力为-1~-50kPa,工作温度为5~45℃;所述超滤装置为浸没式超滤、柱式超滤、管式超滤、卷式超滤或板式超滤的一种,截留分子量为1000~100000MWCO,工作条件为:常温~45℃,浸没式超滤的工作压力为-1~-50kPa,柱式超滤、管式超滤、卷式超滤和板式超滤的工作压力为3~300kPa。

步骤(11)脱盐所述的反渗透系统的反渗透膜组件为卷式膜组件,膜材料为有机膜中醋酸纤维膜或复合膜,膜材料的截留分子量为50~200MWCO,进压可为6.0~45.0bar,出压可为4.5~33.5 bar。

步骤(11)脱盐所述的纳滤系统中的纳滤膜组件为管式膜组件、卷式膜组件或平板膜组件的一种,工作压力为6~45bar,工作温度为20~45℃,最佳温度为35~40℃。

步骤(11)脱盐所述的电渗析系统的工作条件是操作电压压力0.5~3.0 kg/cm2,操作电压50~250V,电流强度1~3A。

步骤(11)脱盐所述的电容吸附去离子系统的工作条件是直流电压为110V~2×106V。

如上所述,各步骤对兰炭废水的主要污染物去除效果如表2。

表2 各步骤对主要污染指标的去除效果表

本发明和现有技术相比,具有如下优点:

(1)膜过滤将兰炭废水中的焦油浓缩到浓缩液中,既可以大幅度减少调pH步骤酸的用量,降低生产成本,又可以大大幅度减少废水离心的体积,节省能耗和设备投资。

(2)通过重力沉降分离或离心分离,可以从每立方废水中回收10~40公斤的煤焦油,不仅实现了兰炭废水中煤焦油的回收利用,而且将废水的COD降低一半以上,大幅度降低色度,保证后续生产工艺的进行。

(3)膜过滤所得的透析液和煤焦油的回收所得的脱焦油废水混合,经过调节pH、萃取分离,可以从每立方废水中回收1~6公斤的粗酚,实现兰炭废水中酚的回收利用,又根除了酚对后端废水生化处理的危害。

(4)氨回收所得的脱酚后的兰炭废水经过调节pH、加热蒸发后可脱除氨气,可从每立方废水中回收0.5~5公斤的氨,实现氨的回收利用。

(5)通过膜过滤、煤焦油回收、酚回收、氨回收、厌氧处理、好氧处理、电解、反渗透脱盐等过程的组合处理工艺,进行兰炭废水的深度处理,最终实现废水再生水循环利用,实现污染消除和资源节约。

(6)不仅实现了煤焦油、酚、氨等资源的回收利用,而且大幅度降低了兰炭废水的处理成本。