申请日2016.06.12

公开(公告)日2016.10.26

IPC分类号C02F1/24

摘要

本发明涉及一种污泥处理方法,特别涉及一种含煤污泥浓缩分离方法及装置。一种含煤污泥浓缩分离装置,该装置包括外壳、分离器、涡凹溶气装置和刮渣机,外壳的侧面设有物料进口、清液排出口、浮渣排出口和沉渣排出口;分离器具有一个锥形底且设置于外壳的内部,该锥形底与沉渣排出口相连,分离器内的中心处设有一两头呈喇叭状开口的反应扩散筒,所述涡凹溶气装置设于该反应扩散筒内,所述物料进口通过管路伸入反应扩散筒的底部。本发明利用气浮原理一步处理实现重质污泥、轻质污泥浓缩和清液分离,可以有效解决含煤污泥浓缩处理的难题,提高煤矿污水处理效果。

权利要求书

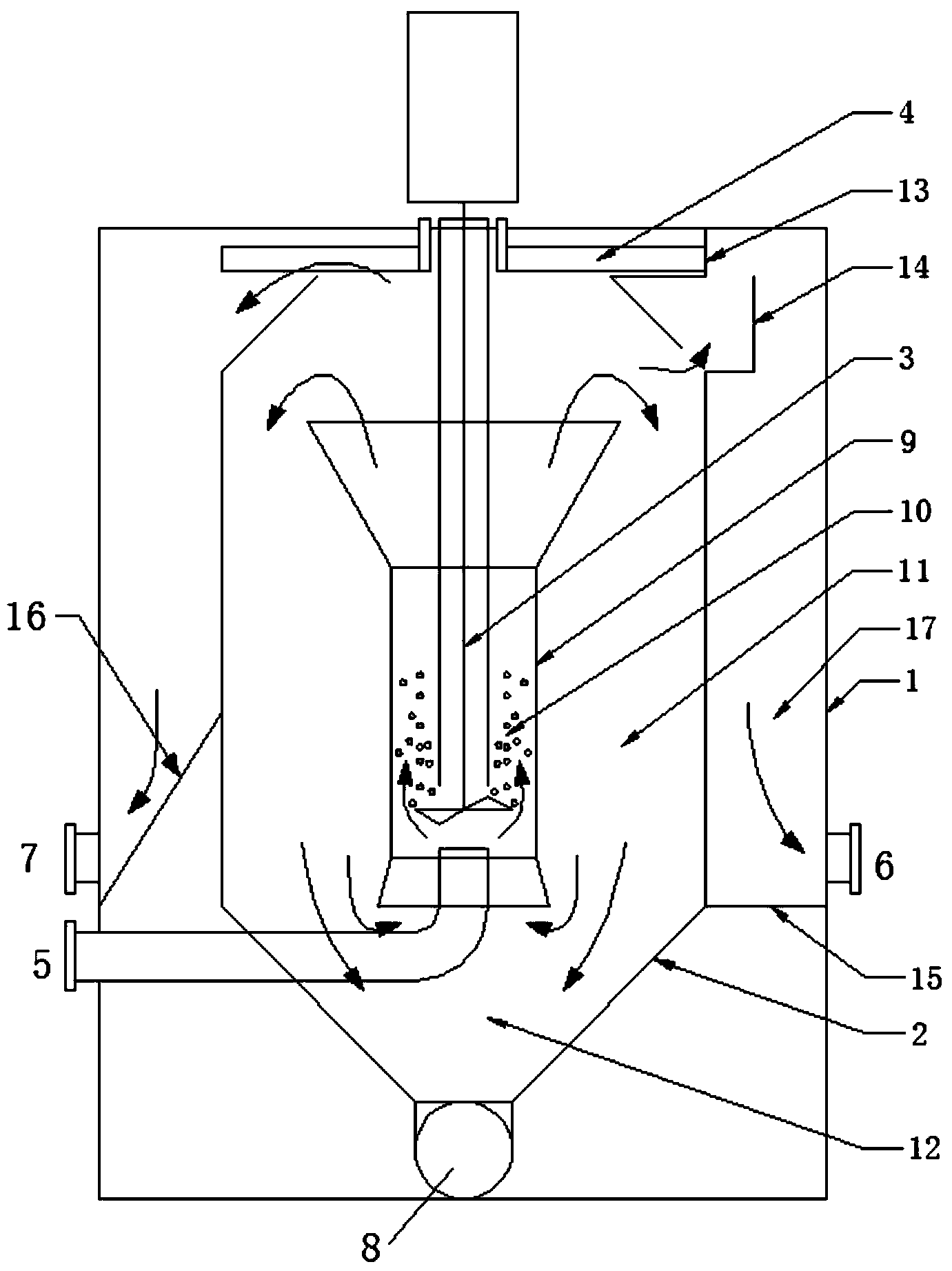

1.一种含煤污泥浓缩分离装置,其特征在于:该装置包括外壳(1)、分离器(2)、涡凹溶气装置(3)和刮渣机(4),外壳(1)的侧面设有物料进口(5)、清液排出口(6)、浮渣排出口(7)和沉渣排出口(8);分离器具有一个锥形底且设置于外壳的内部,该锥形底与沉渣排出口相连,分离器内的中心处设有一两头呈喇叭状开口的反应扩散筒(9),所述涡凹溶气装置设于该反应扩散筒内,所述物料进口通过管路伸入反应扩散筒的底部。

2.根据权利要求1所述的含煤污泥浓缩分离装置,其特征在于:反应扩散筒使分离器内分隔为反应扩散段(10)、沉降澄清段(11)和沉渣压缩段(12)三个区域,反应扩散筒内部为反应扩散段,反应扩散筒筒壁外侧的区域为沉降澄清段,反应扩散筒下方的区域为沉渣压缩段。

3.根据权利要求1所述的含煤污泥浓缩分离装置,其特征在于:刮渣机设于分离器的顶部,通过刮板旋转将浮渣排出。

4.根据权利要求1所述的含煤污泥浓缩分离装置,其特征在于:反应扩散筒在分离器内部竖直设置,其底部为小喇叭口,其顶部为大喇叭口,小喇叭口与大喇叭口的高度比例为1:3-4。

5.根据权利要求4所述的含煤污泥浓缩分离装置,其特征在于:反应扩散筒的两个喇叭口的斜角为15°-75°。

6.根据权利要求1所述的含煤污泥浓缩分离装置,其特征在于:外壳为长方形,分离器位于其中心处且将外壳内的空间分隔成左右两部分,分离器右侧上部设有半圆式可调出水堰(14)和浮渣挡板(13),分离器右侧下方与外壳内壁之间设有清液挡板(15),清液挡板将外壳内与分离器右侧之间的空间分隔,可调出水堰与清液挡板之间的空间为清液收集区(17),清液排出口(6)与清液挡板相邻并设于其上方。

7.根据权利要求1所述的含煤污泥浓缩分离装置,其特征在于:分离器左侧底部下方与外壳内壁之间设有向外倾斜的浮渣沉降板(16),浮渣沉降板将外壳内与分离器左侧之间的空间分隔,浮渣排出口(7)与浮渣沉降板相邻并设于其上方。

8.一种采用权利要求1所述装置的含煤污泥浓缩分离方法,其特征在于该方法包括:

将经过调理的含煤污泥送入分离器中,通过涡凹溶气装置溶入微小空气泡,将污泥中的轻质污泥、重质污泥循环浓缩分离,水分以清液形式排出;

将轻质污泥浮到分离器上部,通过刮渣机刮除;

将重质污泥沉到分离器下部,压缩后通过沉渣排出口排出;

所述循环浓缩分离过程包括反应扩散、沉降澄清、沉渣压缩;通过反应扩散筒将初步沉淀的重质污泥中较轻的部分再次溶气上浮分离,循环往复,直至轻质污泥全部上浮,重质污泥沉降压缩。

说明书

一种含煤污泥浓缩分离方法及装置

技术领域

本发明涉及一种污泥处理方法,特别涉及一种含煤污泥浓缩分离方法及装置。

背景技术

煤炭是我国的主要一次能源,长期以来不会改变。随着环境保护越来越严格,煤矿企业的污废水处理受到前所未有的重视。尤其是煤矿区的生活污水,水处理技术本身已经相对成熟完善;但是水处理产生的含煤污泥一直是矿区生活污水处理的难点和最终污染源。

矿区的生产组织特点使得大量的煤粉、煤渣进入污水下水道,在生活污水处理系统的初沉池、反应池等沉淀出来,最终排至污泥浓缩池。由于煤粉、煤渣物理性质与生活污泥有很大差异,沉降速度较快、流动性差、易板结,造成大部分污泥浓缩池效果差、污泥板结、堵塞输送管路等,降低了污水处理系统的处理效果。

发明内容

本发明提供一种含煤污泥浓缩分离装置,利用气浮原理一步处理实现重质污泥、轻质污泥浓缩和清液分离,可以有效解决含煤污泥浓缩处理的难题,提高煤矿污水处理效果。

本发明解决其技术问题所采用的技术方案是:

一种含煤污泥浓缩分离装置,该装置包括外壳、分离器、涡凹溶气装置和刮渣机,外壳的侧面设有物料进口、清液排出口、浮渣排出口和沉渣排出口;分离器具有一个锥形底且设置于外壳的内部,该锥形底与沉渣排出口相连,分离器内的中心处设有一两头呈喇叭状开口的反应扩散筒,所述涡凹溶气装置设于该反应扩散筒内,所述物料进口通过管路伸入反应扩散筒的底部。所述分离器用于实现污泥的循环浓缩分离,其中涡凹溶气装置用于将空气溶解于污泥中;反应扩散筒内将含有微气泡的轻质污泥浮起、重质污泥初步沉淀;沉降澄清段实现清液与污泥的进一步分离,沉渣压缩段将重质污泥进一步浓缩;出水堰将清液分离;刮渣机及浮渣挡板将浮渣排出。

作为优选,反应扩散筒使分离器内分隔为反应扩散段、沉降澄清段和沉渣压缩段三个区域,反应扩散筒内部为反应扩散段,反应扩散筒筒壁外侧的区域为沉降澄清段,反应扩散筒下方的区域为沉渣压缩段。

作为优选,刮渣机设于分离器的顶部,通过刮板旋转将浮渣排出。

作为优选,反应扩散筒在分离器内部竖直设置,其底部为小喇叭口,其顶部为大喇叭口,小喇叭口与大喇叭口的高度比例为1:3-4。

作为优选,反应扩散筒的两个喇叭口的斜角为15°-75°,具体根据污泥比重与含固率设定。更为优选的是,小喇叭口的斜角为43-48°,大喇叭口的斜角为58-62°。上部的大喇叭口的角度主要影响水流的减速,这个与污泥比重和含固率相关,下部小喇叭口主要起到再循环的导流作用。

作为优选,外壳为长方形,分离器位于其中心处且将外壳内的空间分隔成左右两部分,分离器右侧顶部设有半圆式可调出水堰、浮渣挡板及旋转式刮渣机,分离器右侧下方与外壳内壁之间设有清液挡板,清液挡板将外壳内与分离器右侧之间的空间分隔,可调出水堰与清液挡板之间的空间为清液收集区,清液排出口与清液挡板相邻并设于其上方。

作为优选,分离器左侧底部下方与外壳内壁之间设有向外倾斜的浮渣沉降板,浮渣沉降板将外壳内与分离器左侧之间的空间分隔,浮渣排出口与浮渣沉降板相邻并设于其上方。

一种采用所述装置的含煤污泥浓缩分离方法,该方法包括:

将经过调理的含煤污泥送入分离器中,通过涡凹溶气装置溶入微小空气泡,将污泥中的轻质污泥、重质污泥循环浓缩分离,水分以清液形式排出;

将轻质污泥浮到分离器上部,通过刮渣机刮除;

将重质污泥沉到分离器下部,压缩后通过沉渣排出口排出;

所述循环浓缩分离过程包括反应扩散、沉降澄清、沉渣压缩;通过反应扩散筒将初步沉淀的重质污泥中较轻的部分再次溶气上浮分离,循环往复,直至轻质污泥全部上浮,重质污泥沉降压缩。整个过程在分离器内部通过重力与浮力完成,无需额外动力。该方法利用涡凹气浮原理,对含煤污泥进行浓缩分离。所述循环浓缩分离通过分离器中特殊设计的反应扩散筒实现,根据污泥比重及浓度等,设计不同的反应扩散筒直径、锥角及高度,实现污泥溶气过程中自然上升、循环溶气及分离过程。

本发明的有益效果是:本发明的含煤污泥浓缩分离方法与装置通过分离器内部的循环溶气、上浮、浓缩分离过程,可以实现煤矿矿井水及生活污水处理过程所产生含煤污泥中的重质污泥、轻质污泥与清液的有效分离;采用涡凹溶气避免了传统溶气方式结构复杂、易堵塞的弊端;同时由于分离器采用内部循环,无需额外动力,具有设备简单、能耗低、维护方便等特点。