申请日2016.05.30

公开(公告)日2016.08.24

IPC分类号C02F1/78; C02F101/38

摘要

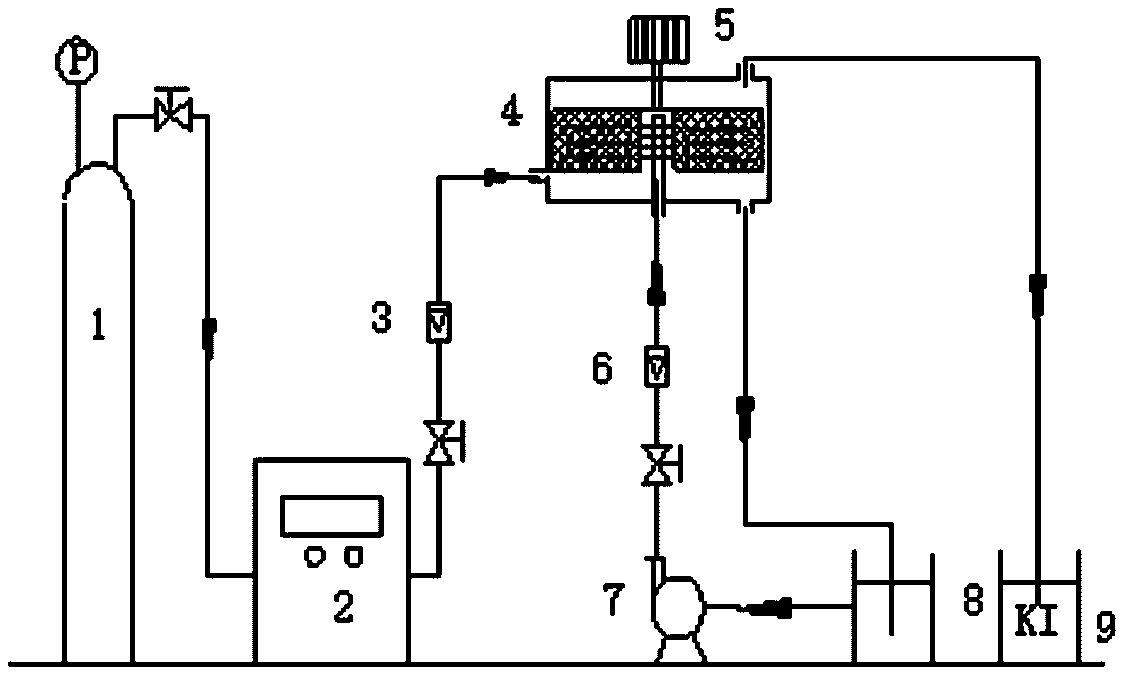

本发明属于硝基苯废水处理的技术领域,具体是一种催化臭氧化处理酸性硝基苯废水的方法,解决了现有技术臭氧在酸性条件下的利用率低以及Fe2+的稳定性较差在环境中极易被氧化为Fe3+,大大降低了催化剂的活性,且生成的Fe3+在水中易发生絮凝作用造成设备堵塞的问题,以旋转填料床为气体吸收和反应装置,将溶有Mn2+和H2O2的酸性硝基苯废水、含有臭氧的气体同时通入旋转填料床,硝基苯废水在泵入旋转填料床前将pH调为1~5。本发明实现了RPB‑O3/H2O2在酸性条件下可产生大量羟基自由基,达到了对硝基苯废水高效的去除。

摘要附图

权利要求书

1.一种催化臭氧化处理酸性硝基苯废水的方法,其特征在于:以旋转填料床为气体吸收和反应装置,将溶有Mn2+和H2O2的酸性硝基苯废水、含有臭氧的气体同时通入旋转填料床,硝基苯废水在泵入旋转填料床前将pH调为1~5。

2.根据权利要求1所述的催化臭氧化处理酸性硝基苯废水的方法,其特征在于:先将Mn2+溶于酸性硝基苯废水中,然后将H2O2采用间歇进料方式溶于酸性硝基苯废水中。

3.根据权利要求1或2所述的催化臭氧化处理酸性硝基苯废水的方法,其特征在于:Mn2+为MnSO4.H2O或Mn(NO3)2.4H2O。

4.根据权利要求3所述的催化臭氧化处理酸性硝基苯废水的方法,其特征在于:废水中硝基苯浓度小于等于150mg/L,废水中Mn2+的浓度为30~400 mg/L,废水中H2O2的浓度为3~20mg/L,气体中臭氧浓度为10~100 mg/L,超重力因子为10~300。

说明书

一种催化臭氧化处理酸性硝基苯废水的方法

技术领域

本发明属于硝基苯废水处理的技术领域,具体是一种催化臭氧化处理酸性硝基苯废水的方法。

背景技术

硝基苯简称NB,是一种重要的化工原料和中间体,被广泛应用于石油化工、染料、材料、制药等化工领域。硝基苯密度大于水进入水体会沉入水底,其在水中具有一定的溶解度,硝基苯本身具有高毒性,会产生致畸、致癌、致突变等效应,因此进入水体的硝基苯造成的污染会持续相当长时间,如不经处理直接排放,对人体和环境造成严重的危害。

臭氧是一种绿色的强氧化剂被应用于废水处理领域,目前日本美国及俄罗斯等国家已在某些废水处理中采用了臭氧工艺。虽然臭氧具有较强的氧化性和杀菌能力,且分解产物是氧气不会对环境造成二次污染,但其也存在一定的局限性,臭氧对有机物的氧化具有选择性,很难去除水中的TOC和COD,随着研究的深入,基于臭氧的高级氧化技术应运而生,且得到了一定程度的发展。臭氧的高级氧化技术是臭氧在金属离子、氧化剂或光照射等催化途径下,引发臭氧产生一种氧化能力更强、对有机物无选择性的羟基自由基,可将有机物矿化为小分子有机物,或者是二氧化碳和水。其中O3/H2O2是一种典型的高级氧化工艺,与单独臭氧化相比,氧化效率较高,臭氧利用率得到了提高。公开文献《RPB-O3/H2O2法处理硝基苯废水》(郭亮等,环境工程学报,第12期,2014),当时实验条件是pH=9碱性条件下循环处理35min后硝基苯的去除率达到了96.7%,采用RPB-O3/H2O2处理硝基苯废水虽然可以达到较高的去除率,但是在此过程首先需将溶液调到碱性,将溶液调节到碱性需耗大量的碱,提高了废水处理成本,且在碱性体系中有机物被矿化为二氧化碳后会生成CO32-、HCO3-,但CO32-、HCO3-都是羟基自由基的捕获剂,会与有机物形成竞争反应,使有机物的降解效率降低。在酸性条件下,CO32-、HCO3-与H+反应生成二氧化碳逸出体系。但酸性条件下,双氧水易质子化,不易产生羟基自由基的引发剂,羟基自由基产生速率降低,臭氧分解缓慢,有机物降解程度缓慢。因此如何提高臭氧在酸性条件下的利用率,经济的降解酸性硝基苯废水是一个亟待解决的问题。

另外,中国专利201210343105.8公开了一种均相催化臭氧化处理酸性有机废水的方法,其以超重力反应器为气体吸收反应设备,将均相催化剂、臭氧和酸性有机废水同时通入超重力反应器,均相催化剂为Fe2+,或者Fe2+与H2O2的组合,较强地提高了臭氧的利用率。但是Fe2+的稳定性较差在环境中极易被氧化为Fe3+,大大降低了催化剂的活性,且生成的Fe3+在水中易发生絮凝作用造成设备堵塞。

发明内容

本发明针对RPB-O3/H2O2在酸性条件下降解硝基苯废水存在的不足以及Fe2+作为催化剂存在的问题,提供一种快速、高效、经济的催化臭氧化处理酸性硝基苯废水的方法。

本发明采用如下的技术方案实现:

催化臭氧化处理酸性硝基苯废水的方法,以旋转填料床为气体吸收和反应装置,将溶有Mn2+和H2O2的酸性硝基苯废水、含有臭氧的气体同时通入旋转填料床,硝基苯模拟废水在泵入旋转填料床前将pH调为1~5。

首先将先将Mn2+溶于酸性硝基苯废水中,然后将H2O2采用间歇进料方式溶于酸性硝基苯废水中。Mn2+为MnSO4.H2O或Mn(NO3)2.4H2O。

废水中Mn2+的浓度为30~400 mg/L,废水中H2O2的浓度为3~20 mg/L,气体流量为50~75 L/h,液体流量为40~140L/h,气体中臭氧浓度为10~100 mg/L,超重力因子为10~300。

本发明利用液体在超重力旋转床中微观混合均匀,气体在旋转填料床中的传质可得到强化,液体在高速旋转填料的作用下被破碎成细小的液滴、液丝、液膜,减小了液膜层厚度,表面得到了快速更新,对于液膜控制的臭氧在废水中的传质得到了强化,臭氧在催化剂的作用下被分解产生更多氧化能力较强的羟基自由基,可以无选择的对有机物氧化,从而使硝基苯废水得到了快速的降解。

以旋转填料床为吸收和反应装置,液相中的臭氧会与Mn2+反应生成一种水合态纳米二氧化锰,羟基自由基一方面是由水合态纳米二氧化锰催化臭氧产生;另一方面是由双氧水引发臭氧产生。实验过程涉及的反应机理如下所示:

H2O2 ↔ H+ + HO2- (1)

O3 + HO2- → .OH + O2 + O2- (2)

Mn2+ + 2H2O2→ Mn4+ + 2.OH + 2OH- (3)

Mn4+ + H2O2→ Mn2+ + O2 + 2H+ (4)

Mn2+ + O3 + 2H+→Mn4+(水合态固体) + O2 + H2O (5)

MnO2 + H2O →MnO2-H2O (6)

MnO2-H2O → MnO2-OH- + H+ (7)

MnO2-OH- + O3→MnO2-OH. (8)

本发明所述的超重力装置是已经公开的超重力旋转填料床,包括填料床、折流式、螺旋通道等形式的超重力旋转床反应器(参考申请号91109255.2、91111028.3、01268009.5、200520100685.3、02114174.6和200510032296.6),优选超重力旋转填料床,填料层中的填料包括,但不限于:金属材料和非金属材料的丝网、多孔板、波纹板、泡沫材料和规整材料。

本发明所述的超重力因子是指旋转填料床的平均超重力加速度与重力加速度之比。表达式为:β=,式中k为2πn/60;r为转子内外半径的几何半径;g为9.8m/s2;n为转子每分钟的转速。

本发明具有如下有益效果:与通过加碱调节溶液碱性再利用RPB-O3/H2O2工艺相比,降低了经济成本,且可解决有机物被矿化为二氧化碳,后续生成CO32-、HCO3-与硝基苯形成竞争反应,解决了酸性条件下RPB-O3/H2O2工艺对硝基苯降解率低,扩大了RPB-O3/H2O2的应用范围,实现了RPB-O3/H2O2在酸性条件下可产生大量羟基自由基,达到了对硝基苯废水高效的去除。

当硝基苯浓度是150 mg/L时,达到相同处理目标,采用Mn2+作催化剂比Fe2+臭氧利用率提高了10%,双氧水用量减少了0.5 mg/L。