申请日2016.05.30

公开(公告)日2016.08.17

IPC分类号C02F11/12; C02F11/14; C02F11/18

摘要

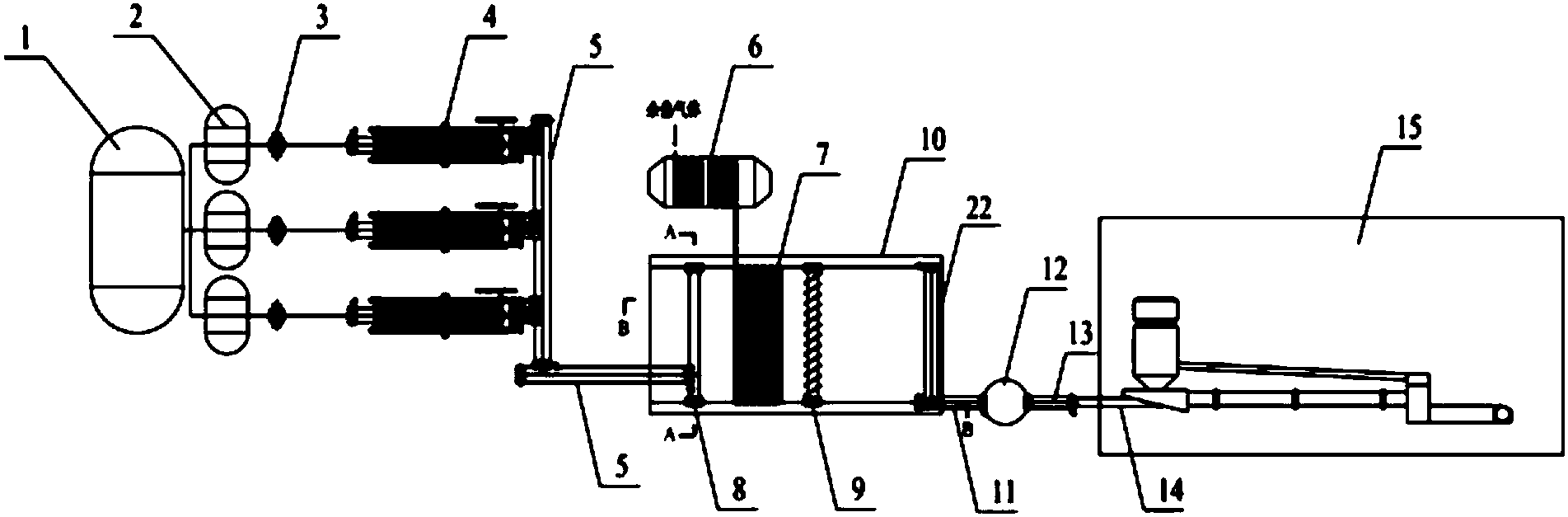

本发明公开了一种水泥窑协同污泥深度脱水处置污泥一体化方法和系统,该方法包括如下步骤:1、污泥的脱水预处理:1.1、原污泥的稀释均化;1.2、泥浆的调理改性;1.3、改性泥浆的机械压滤;2、泥饼的干化处理:2.1、泥饼的摊铺布料;2.2、泥饼的翻抛干化;3、干化泥饼的水泥窑协同处理。该系统包括稀释均化单元、调理改性单元、机械压滤单元、干化处理单元和水泥窑处理单元,各单元各司其职,相互配合,组成了一个完整的合理的污泥处理一体化系统。该方法对加入水泥窑的干化泥饼的入料量和入料方式进行了精确控制,从而降低了干化泥饼的加入对水泥窑生产线线的影响,避免其对水泥产品的性能的影响。该系统为常用设备组装而成,方便实施,构建成本低。

摘要附图

权利要求书

1.一种水泥窑协同污泥深度脱水处置污泥一体化方法,其特征在于包括如下步骤:

1-1、污泥的脱水预处理:

1.1.1、原污泥的稀释均化

将污水处理厂出来的污泥泵入到均化搅拌池中,加入水搅拌、稀释至得呈流体状的泥浆,泥浆的浓度为5%~10%;

1.1.2、泥浆的调理改性:

将泥浆泵入各改性搅拌罐中,各改性搅拌罐中的加药装置向泥浆中投加复合型调理剂对泥浆进行调理改性,复合型调理剂投加的质量为泥浆总质量的4%~7%,搅拌至调理改性完成,得改性泥浆;

1.1.3、改性泥浆的机械压滤:

将各改性搅拌罐中的改性泥浆泵入至与该改性搅拌罐对应的隔膜压滤机中进行机械脱水,得到泥饼和尾水,泥饼的含水率小于55%;

1.2、泥饼的干化处理:

1.2.1、泥饼的摊铺布料:

将泥饼通过皮带运输机A送入污泥干化棚中的摊铺布料机的料仓中,泥饼在螺旋下料过程中被初步破碎后纵向均匀布料,再通过换向刮板横向平移,从而使泥饼碎粒均匀摊铺在污泥干化棚的地面上;

1.2.2、泥饼的翻抛干化:

余热交换器加热导热油,热的导热油通过管道、循环泵送入到铺设在污泥干化棚地面面层中的循环导热管中,热的导热油产生的热量对摊铺在导热板上的泥饼碎粒进行加热干化,并且摊铺的泥饼碎粒在摊铺翻抛机的作用下不断地翻抛、翻转,同时将翻抛干化产生的水蒸汽通过负压的方式进行收集,翻抛干化完成后,得干化泥饼碎粒,干化碎粒泥饼的含水率在35%以下;

1.3、干化泥饼的水泥窑协同处理:

干化泥饼粹粒先在摊铺抛翻机的作用下抛翻至皮带运输机B上,然后通过皮带运输机B输送至封闭式提升机中,接着通过封闭式提升机输送至存料斗中,再通过皮带计量称计量、输送至板式喂料机中,最后通过板式喂料机输送至水泥窑的窑尾烟室中入料;

结合水泥窑生产线的特性,以降低对水泥窑生产线的影响和避免对水泥产品的性能影响为基础,确定水泥窑协同处理中的关键技术参数干化泥饼碎粒的添加量,干化泥饼粹粒的添加量按照下式进行计算:

式中,ω——市政干化泥饼粹粒入水泥窑的添加量限值;

ωi——受i种污染物控制下市政干化泥饼粹粒入水泥窑的添加量限值;

χi——熟料产品中i种污染物含量限值;

βij——原熟料产品中i种污染物含量;

γij——市政干化泥饼粹粒中i种污染物的含量。

2.根据权利要求1所述的水泥窑协同污泥深度脱水处置污泥一体化方法,其特征在于:步骤1.1.1中,加入的水为步骤1.1.3中产生的尾水。

3.根据权利要求1所述的水泥窑协同污泥深度脱水处置污泥一体化方法,其特征在于:所述的复合型调理剂为丙烯酰胺、聚合硫酸铝以及粉煤灰和贝壳粉中的一种,丙烯酰胺、聚合硫酸铝、粉煤灰或贝壳粉的质量比为8:40:52。

4.根据权利要求1所述的水泥窑协同污泥深度脱水处置污泥一体化方法,其特征在于:步骤2.1中,泥饼摊铺的平均厚度为80~120mm。

5.根据权利要求1所述的水泥窑协同污泥深度脱水处置污泥一体化方法,其特征在于:余热交换器加热的热量为水泥窑产生的余热进行余热发电后的低温余热。

6.根据权利要求1所述的水泥窑协同污泥深度脱水处置污泥一体化方法,其特征在于:所述的污泥干化棚为文络式阳光板温室。

7.一种基于权利要求1所述的水泥窑协同污泥深度脱水处置污泥一体化方法的系统,其特征在于包括稀释均化单元、调理改性单元、机械压滤单元、干化处理单元和水泥窑处理单元,稀释均化单元为均化搅拌池,调理改性单元为多个改性搅拌罐,机械压滤单元包括多台隔膜压滤机和皮带运输机A;

干化处理单元包括污泥干化棚、余热交换器、循环导热管、导热板、换向刮板和皮带运输机B,污泥干化棚的地面为二级台阶式地面,由第二级台阶地面和第一级台阶地面构成,余热交换器出口和进口分别通过管道、循环泵与循环导热管的两端连通,导热板铺设在污泥干化棚第二级台阶地面面层上,导热板上表面与污泥干化棚第二级台阶地面表面齐平,循环导热管铺设在导热板中,污泥干化棚第二级台阶地面上设有摊铺布料机和摊铺翻抛机,换向刮板活动安装于污泥干化棚长度方向的一侧壁上,换向刮板位于第二级台阶地面的上方,皮带运输机B安装于污泥干化棚第一级台阶地面上;

水泥窑处理单元包括封闭式提升机、存料斗、皮带计量称、板式喂料机和水泥窑,封闭式提升机安装于皮带运输机B和存料斗之间,皮带计量称安装于存料斗与板式喂料机之间,板式喂料机安装于皮带计量称和水泥窑的窑尾烟室之间,封闭式提升机的进料端位于皮带运输机B的下料端的正下方,封闭式提升机的下料端位于存料斗进料口的正上方,皮带计量称的进料端位于存料斗出料口的正下方,皮带计量称的下料端与板式喂料机的进料端对接,板式喂料机的下料端与水泥窑窑尾烟室入料口对接;

改性搅拌罐的台数与隔膜压滤机的台数相同,均化搅拌池出口分别通过管道、泥浆泵与各改性搅拌罐入口连通,各改性搅拌罐出口分别通过管道、泥浆泵与该改性搅拌罐对应的隔膜压滤机入口连通,皮带运输机A的进料端位于各隔膜压滤机泥饼出口处的正下方,皮带运输机A的下料端位于摊铺布料机入料口的正上方。

8.根据权利要求7所述的水泥窑协同污泥深度脱水处置污泥一体化方法的系统,其特征在于:所述的泥浆泵为柱塞泵。

9.根据权利要求7所述的水泥窑协同污泥深度脱水处置污泥一体化方法的系统,其特征在于:改性搅拌罐与隔膜压滤机的台数均为3台。

10.根据权利要求7所述的水泥窑协同污泥深度脱水处置污泥一体化方法的系统,其特征在于:换向刮板通过活塞或者伺服电机安装于污泥干化棚的一侧壁上。

说明书

一种水泥窑协同污泥深度脱水处置污泥一体化方法和系统

技术领域

本发明属于环境治理工程技术领域,具体涉及一种水泥窑协同污泥深度脱水处置污泥一体化方法和系统。

背景技术

截止2015年9月,全国设市城市、县累计建成污水处理厂3830座,污水处理能力达1.62亿m3/日,年产生的污泥(含水率80%)高达4000多万吨。然而目前的污泥处理处置技术较为滞后,基本不能实现“绿色、环保、循环、低碳”的污泥处置技术要求。其中,绝大部分使用污泥脱水后填埋技术,该技术存在占用大量土地资源的弊端,且产生的废气、废水将造成二次污染;堆肥化技术能较好的实现污泥的资源化,但存在重金属污染的风险以及肥力不高等问题;焚烧技术能实现污泥的减量化,但污泥中的有机质成分和可用的无机成分并未加以利用,造成资源的浪费,且焚烧过程产生的污染气体和飞灰将对环境产生二次污染。

水泥窑协同处置技术在不同领域、不同深度已有一定的研究,但在技术层面和经济层面综合考虑下,表现出明显的不成熟性。其中,申请号201110071327.4专利提出一种污泥预处理与水泥窑综合利用的方法及其系统,该方法使污泥经过板框隔膜压滤机脱水、太阳能干化、造粒系统、烘干机烘干系统等多个预处理过程,将污泥水分烘干至30%以下,最终实现水泥窑综合利用。该方法由于未经过调理过程,污泥水分难以脱除,导致脱水干化步骤繁多,存在效率低、能源消耗大的问题。

申请号201210011331.6专利提出一种水泥窑中协同处置含氟污泥的方法,该方法将含水率40~80%的含氟污泥干化至含水率为30%的干化污泥后,以1~5%的比例掺入水泥原料中进行协同处置。该方法针对含氟污泥进行水泥窑协同处理,却未对污泥中的氟含量指标作出要求,生产的水泥熟料存在环境风险和质量风险。

申请号201410111703.1专利提出一种水泥窑协同处置石灰干化城市污泥的投料方式调控的方法,该方法将含水率>80%的污泥先加入石灰进行调理,再利用烟气余热将污泥干燥至含水率<35%,以干化调理污泥1~21%的比例掺入水泥生料中进行水泥窑协同处置。该方法存在易导致水泥窑预分解炉的结皮、堵塞等问题,且未考虑干化污泥的掺量过大会对水泥熟料产生的影响。

发明内容

为解决上述现有技术存在的问题,本发明提供了一种水泥窑协同污泥深度脱水处置污泥一体化方法和系统,该方法将污泥的深度脱水处理和水泥窑处理相结合,更重要的是,该方法对加入水泥窑的干化泥饼的入料量进行了精确控制,而且对干化泥饼加入的方式(如从何处加入)都做了明确规定,从而降低了干化泥饼的加入对水泥窑生产线线的影响,以及避免其对水泥产品的性能的影响。

该系统为常用设备组合装配而成,方便实施,构建成本低。

实现本发明上述目的所采用的技术方案为:

一种水泥窑协同污泥深度脱水处置污泥一体化方法,包括如下步骤:

1、污泥的脱水预处理:

1.1、原污泥的稀释均化

将污水处理厂出来的污泥泵入到均化搅拌池中,加入水搅拌、稀释至得呈流体状的泥浆,泥浆的浓度为5%~10%;

1.2、泥浆的调理改性:

将泥浆泵入各改性搅拌罐中,各改性搅拌罐中的加药装置向泥浆中投加复合型调理剂对泥浆进行调理改性,复合型调理剂投加的质量为泥浆总质量的4%~7%,搅拌至调理改性完成,得改性泥浆;

1.3、改性泥浆的机械压滤:

将各改性搅拌罐中的改性泥浆泵入至与该改性搅拌罐对应的隔膜隔膜压滤机中进行机械脱水,得到泥饼和尾水,泥饼的含水率小于55%;

2、泥饼的干化处理:

2.1、泥饼的摊铺布料:

将泥饼通过皮带运输机A送入污泥干化棚中的摊铺布料机的料仓中,泥饼在摊铺布料机的作用下粗粉碎并纵向均匀分布,再通过换向刮板横向均匀分布,从而使泥饼碎粒均匀摊铺在污泥干化棚的地面上;

2.2、泥饼的翻抛干化:

余热交换器加热导热油,热的导热油通过管道、循环泵送入到铺设在污泥干化棚地面面层中的循环导热管中,热的导热油产生的热量对摊铺在导热板上的泥饼碎粒进行加热干化,并且摊铺的泥饼碎粒在摊铺翻抛机的作用下不断地翻抛、翻转,同时将翻抛干化产生的水蒸汽通过负压的方式进行收集,翻抛干化完成后,得干化泥饼碎粒,干化碎粒泥饼的含水率在35%以下;

3、干化泥饼的水泥窑协同处理:

干化泥饼粹粒先在摊铺抛翻机的作用下抛翻至皮带运输机B上,然后通过皮带运输机B输送至封闭式提升机中,接着通过封闭式提升机输送至存料斗中,再通过皮带计量称计量、输送至板式喂料机中,最后通过板式喂料机输送至水泥窑的窑尾烟室中入料;

结合水泥窑生产线的特性,以降低对水泥窑生产线的影响和避免对水泥产品的性能影响为基础,确定水泥窑协同处理中的关键技术参数干化泥饼碎粒的添加量,干化泥饼粹粒的添加量按照下式进行计算:

式中,ω——市政干化泥饼粹粒入水泥窑的添加量限值;

ωi——受i种污染物控制下干化泥饼粹粒入水泥窑的添加量限值(参见《水泥窑协同处置固体废物环境保护技术规范》(HJ622)中的要求);

χi——熟料产品中i种污染物含量限值;

βij——原熟料产品中i种污染物含量;

γij——市政干化泥饼粹粒中i种污染物的含量。

步骤1.1.1中,加入的水为步骤1.1.3中产生的尾水。

所述的复合型调理剂为丙烯酰胺、聚合硫酸铝以及粉煤灰和贝壳粉中的一种,丙烯酰胺、聚合硫酸铝、粉煤灰或贝壳粉的质量比为8:40:52。

步骤2.1中,泥饼摊铺的平均厚度为80~120mm。

余热交换器加热的热量为水泥窑产生的余热进行余热发电后的低温余热。

所述的污泥干化棚为文络式阳光板温室。

一种水泥窑协同污泥深度脱水处置污泥一体化方法的系统,包括稀释均化单元、调理改性单元、机械压滤单元、干化处理单元和水泥窑处理单元,稀释均化单元为均化搅拌池,调理改性单元为多个改性搅拌罐,机械压滤单元包括多台隔膜压滤机和皮带运输机A;

干化处理单元包括污泥干化棚、余热交换器、循环导热管、导热板、换向刮板和皮带运输机B,污泥干化棚的地面为二级台阶式地面,由第二级台阶地面和第一级台阶地面构成,余热交换器出口和进口分别通过管道、循环泵与循环导热管的两端连通,导热板铺设在污泥干化棚第二级台阶地面面层上,导热板上表面与污泥干化棚第二级台阶地面表面齐平,循环导热管铺设在导热板中,污泥干化棚第二级台阶地面上设有摊铺布料机和摊铺翻抛机,换向刮板活动安装于污泥干化棚长度方向的一侧壁上,换向刮板位于第二级台阶地面的上方,皮带运输机B安装于污泥干化棚第一级台阶地面上;

水泥窑处理单元包括封闭式提升机、存料斗、皮带计量称、板式喂料机和水泥窑,封闭式提升机安装于皮带运输机B和存料斗之间,皮带计量称安装于存料斗与板式喂料机之间,板式喂料机安装于皮带计量称和水泥窑的窑尾烟室之间,封闭式提升机的进料端位于皮带运输机B的下料端的正下方,封闭式提升机的下料端位于存料斗进料口的上方,皮带计量称的进料端位于存料斗出料口的正下方,皮带计量称的下料端与板式喂料机的进料端对接,板式喂料机的下料端与水泥窑窑尾烟室入料口对接;

改性搅拌罐的台数与隔膜压滤机的台数相同,均化搅拌池出口分别通过管道、泥浆泵与各改性搅拌罐入口连通,各改性搅拌罐出口分别通过管道、泥浆泵与该改性搅拌罐对应的隔膜压滤机入口连通,皮带运输机A的进料端位于各隔膜压滤机泥饼出口处的正下方,皮带运输机A的下料端位于摊铺布料机入料口的正上方。

所述的泥浆泵为柱塞泵。

改性搅拌罐与隔膜压滤机的台数均为3台。

换向刮板通过活塞或者伺服电机安装于污泥干化棚的一侧壁上。

与现有技术相比,本发明的优点和有益效果在于:

1)本发明精确地控制干化泥饼的入料量,在避免资源浪费、污染环境的同时最大限度地避免对水泥产品的影响。

2)本发明将干化泥饼从窑尾烟室中入料,避免了二噁英的产生,且避免了分解炉进料导致回路飞灰的产生。

3)本发明实现了全程一体化,废气完全回收利用,尾水全部回收利用,基本实现污染物零排放。

4)本发明充分利用余热发电的低温余热对泥饼进行抛翻干化,而余热发电的热量可以来自水泥窑产生的低温余热,基本实现能源全负荷利用。

5)本发明方法不仅巧妙简单,成本低,而且实现了资源化利用和对环境的保护,适合大范围地推广应用。

6)本发明各设备之间衔接顺畅,无需对原有的水泥窑系统进行过多改动,便能实现污水处理厂污泥预处理与资源化处置一体化连续生产,有效提高单位时间污泥处置的产能。