申请日2016.05.12

公开(公告)日2016.10.05

IPC分类号C02F9/02; C02F1/40

摘要

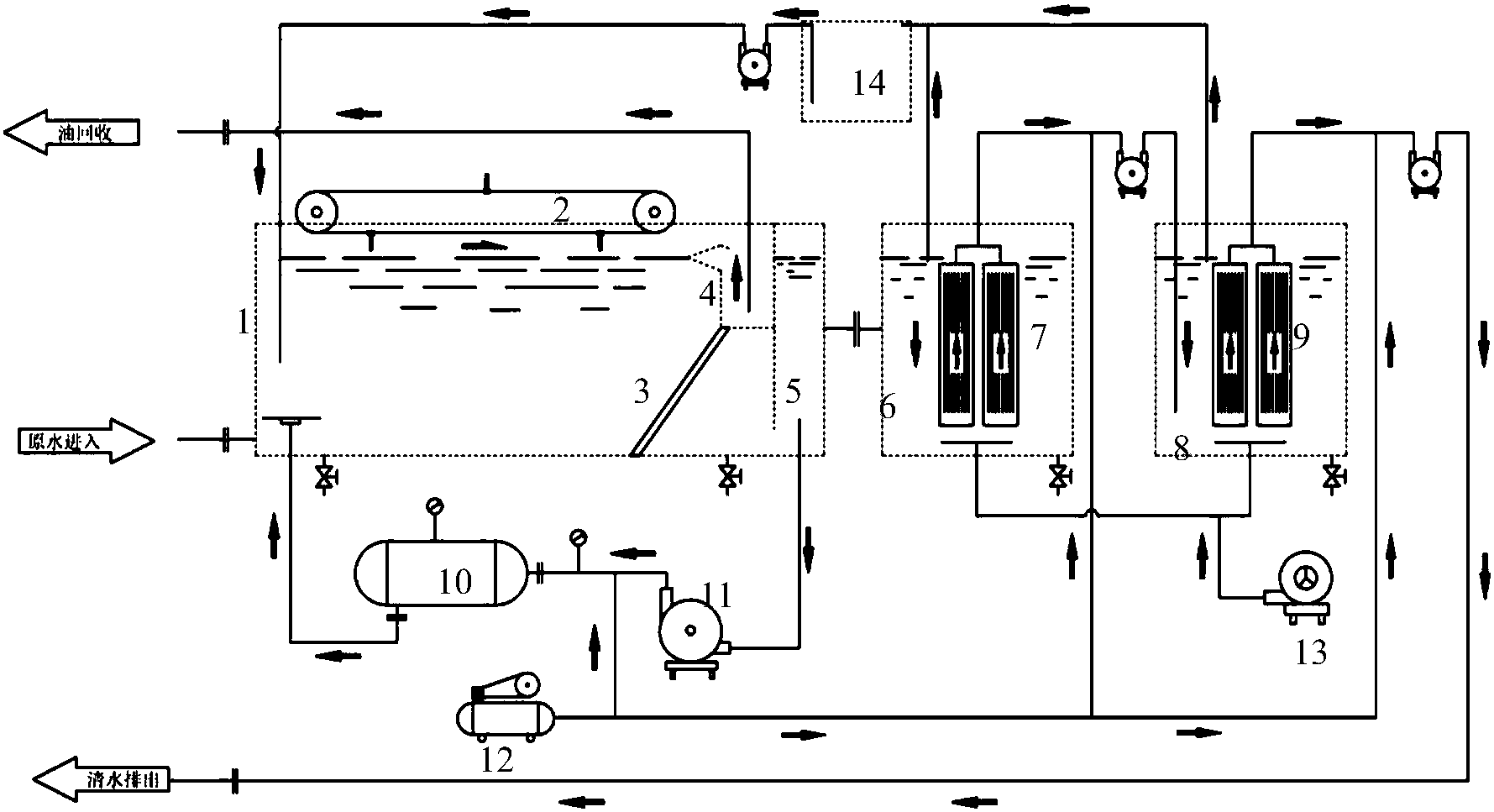

本实用新型公开了一种含油废水处理装置,包括依次相连通的废油回收单元、一级油水分离单元和二级油水分离单元,其中,所述废油回收单元包括废油回收池、刮油器和泡沫陶瓷板,所述废油回收池在靠近一级油水分离单元的内壁上设置有储油槽,所述泡沫陶瓷板的两端分别与储油槽的底部、废油回收池的底部连接,所述泡沫陶瓷板的清水侧、储油槽的外壁、废油回收池的内壁围成储水区,所述刮油器用于将油层刮入储油槽。该装置对含油量小于1000mg/L的含油污水处理经过“集成油水分离舱”处理后,可以达到国家排放A标准和中水回用,而且可以应用于地震、大型水体污染等应急用水处理。

权利要求书

1.一种含油废水处理装置,其特征在于,包括依次相连通的废油回收单元、一级油水分离单元和二级油水分离单元,

其中,所述废油回收单元包括废油回收池、刮油器和泡沫陶瓷板,所述废油回收池在靠近一级油水分离单元的内壁上设置有储油槽,所述泡沫陶瓷板的两端分别与储油槽的底部、废油回收池的底部连接,所述泡沫陶瓷板的清水侧、储油槽的外壁、废油回收池的内壁围成储水区,所述刮油器用于将油层刮入储油槽;

所述一级油水分离单元包括一级油水分离池和一级陶瓷膜组件,所述一级油水分离池与废油回收单元的储水区连通,所述一级陶瓷膜组件用于截留油分子;

所述二级油水分离单元包括二级油水分离池和二级陶瓷膜组件,所述二级油水分离池与一级陶瓷膜组件的管内连通,所述二级陶瓷膜组件用于截留油分子。

2.根据权利要求1所述的含油废水处理装置,其特征在于,所述废油回收单元还包括溶气罐、增压泵和空压机,所述溶气罐与废油回收池的底部连接,所述增压泵与储水区连接,所述溶气罐与增压泵连通,并且所述溶气罐与增压泵之间连接有空压机,所述空压机用于向溶气罐鼓入气体,所述增压泵用于将储水区的清水泵入溶气罐。

3.根据权利要求1所述的含油废水处理装置,其特征在于,还包括鼓风机,所述鼓风机分别与一级油水分离池、二级油水分离池的底部连通,用于分别对一级油水分离池、二级油水分离池进行曝气。

4.根据权利要求1所述的含油废水处理装置,其特征在于,还包括油回收箱,所述油回收箱的进口分别与一级油水分离池、二级油水分离池连通的,所述油回收箱存储经一级陶瓷膜组件、二级陶瓷膜组件截留的油分子,所述油回收箱的出口与废油回收池连通。

5.根据权利要求1所述的含油废水处理装置,其特征在于,所述废油回收池的储水区内设置有纵向阻隔板,所述纵向组隔板与废油回收池之间留有缺口,从而将储水区分隔成第一储水区和第二储水区,经泡沫陶瓷板过滤的清水进入第一储水区,继而通过纵向组隔板与废油回收池之间的缺口进入第二储水区,所述第二储水区与一级油水分离池连通。

6.根据权利要求1所述的含油废水处理装置,其特征在于,所述储油槽顶部的入油板呈斜坡状,该入油板的高端靠近储油槽,低端远离储油槽,所述入油板的高端处还设置有斜坡状泄油板,油层通过入油板流入泄油板,再流入所述储油槽。

说明书

含油废水处理装置

技术领域

本实用新型涉及环境资源技术领域,特别是涉及一种含油废水处理装置。

背景技术

膜分离技术因其在水处理领域的诸多优势,如出水水质优良、占地面积小、出水水质波动小、易于实现自动控制等,已成为目前研究与应用的热点。近年来,随着膜分离技术的逐渐成熟和成本的下降,已被广泛地应用于水和废水的处理中。不过,膜技术本身存在着一定的制约因素,如膜污染及膜材料本身的劣化严重影响了产水率及出水水质。为保证膜分离过程的稳定性,一般需在膜前设置预处理工艺,以控制膜前进水水质、最大程度地降低膜污染。

近年来,一些研究人员将气浮作为膜分离的预处理方法,开发气浮-膜分离集成技术,以控制膜污染。气浮是污水及饮用水处理工艺中常用的方法之一,主要用于去除密度与水相近、无法自然沉降又难于自然上浮的悬浮杂质,具有分离效率高、设备简单等优点,现已被广泛应用于含油废水和印染废水的处理、纸浆脱墨、土壤改良、藻类以及重金属离子的去除等。根据气泡产生方式,气浮可分为溶气气浮、散气气浮、电气浮、生物及化学气浮等。而根据气泡从水中析出时所处压力的不同,溶气气浮还可分为真空式气浮与加压溶气气浮两种。其中加压溶气气浮是将空气在一定压力的作用下溶解于处理水中,然后骤然减至常压,溶解于水的空气便以微小气泡(直径一般为10-100um)形式从水中逸出,与水中的悬浮物粘附在一起浮至水面形成浮渣,实现固-液分离。加压溶气气浮形成的气泡细微、粒度均匀、密集度大,因此处理效果好。此外,加压溶气气浮还具有水力负荷高,池体结构紧凑,运行稳定,便于管理和维护等优点,因此应用较为广泛。根据溶气水来源及水量的不同,加压溶气气浮又可分为全流程加压溶气气浮、部分加压溶气气浮和部分回流加压溶气气浮三种。其中部分回流加压溶气气浮由于具有能耗低、药剂利用率高、处理效果优良等特点,应用最为广泛。气浮法不仅可以用作预处理技术,也可用于污(废)水的深度处理。不过,用于深度处理时,气浮法处理后的出水水质不够优良,且受很多因素影响,波动较大,不能满足对水质要求较高的回用场合。

气浮和膜分离技术的结合,一方面可以解决气浮出水水质差、出水水质波动大等问题;另一方面可以缓解膜污染,提高膜出水的水质,保证膜分离过程运行的稳定性。因此,气浮-膜分离集成技术具有广泛的应用前景。不过,目前的研究以及有关专利大多采用一体式结构设计,如专利号为200920167835.0的实用新型专利和专利号分别为201010171419.5、201010566493.7的发明专利,即气浮分离系统与膜分离系统在同一个反应器内。该设计具有设备集成程度高,占地面积小的优点,但处理污染物浓度较高的废水时,膜污染十分严重,因此适用于处理微污染水。同时,也有专利将气浮分离系统与膜分离系统分开设置,如专利号为201120273411.X的实用新型专利,采用原水首先进入膜分离系统,浓水随后进入气浮分离系统的处理方式。该设计仍然存在不能处理浓度较高废水的问题。此外,上述专利大多采用散气式气浮,气泡较大,气浮分离效率低。针对这些问题,本发明提出一种可用于较高浓度废水处理的部分回流加压溶气气浮-膜分离集成工艺及装置。

实用新型内容

有鉴于此,本实用新型的目的在于提出一种含油废水处理装置,以提高油水分离效率和效果,节省污水处理成本。

基于上述目的,本实用新型提供的含油废水处理装置包括依次相连通的废油回收单元、一级油水分离单元和二级油水分离单元,

其中,所述废油回收单元包括废油回收池、刮油器和泡沫陶瓷板,所述废油回收池在靠近一级油水分离单元的内壁上设置有储油槽,所述泡沫陶瓷板的两端分别与储油槽的底部、废油回收池的底部连接,所述泡沫陶瓷板的清水侧、储油槽的外壁、废油回收池的内壁围成储水区,所述刮油器用于将油层刮入储油槽;

所述一级油水分离单元包括一级油水分离池和一级陶瓷膜组件,所述一级油水分离池与废油回收单元的储水区连通,所述一级陶瓷膜组件用于截留油分子;

所述二级油水分离单元包括二级油水分离池和二级陶瓷膜组件,所述二级油水分离池与一级陶瓷膜组件的管内连通,所述二级陶瓷膜组件用于截留油分子。

在本实用新型的一些实施例中,所述废油回收单元还包括溶气罐、增压泵和空压机,所述溶气罐与废油回收池的底部连接,所述增压泵与储水区连接,所述溶气罐与增压泵连通,并且所述溶气罐与增压泵之间连接有空压机,所述空压机用于向溶气罐鼓入气体,所述增压泵用于将储水区的清水泵入溶气罐。

在本实用新型的一些实施例中,还包括鼓风机,所述鼓风机分别与一级油水分离池、二级油水分离池的底部连通,用于分别对一级油水分离池、二级油水分离池进行曝气。

在本实用新型的一些实施例中,还包括油回收箱,所述油回收箱的进口分别与一级油水分离池、二级油水分离池连通的,所述油回收箱存储经一级陶瓷膜组件、二级陶瓷膜组件截留的油分子,所述油回收箱的出口与废油回收池连通。

在本实用新型的一些实施例中,所述废油回收池的储水区内设置有纵向阻隔板,所述纵向组隔板与废油回收池之间留有缺口,从而将储水区分隔成第一储水区和第二储水区,经泡沫陶瓷板过滤的清水进入第一储水区,继而通过纵向组隔板与废油回收池之间的缺口进入第二储水区,所述第二储水区与一级油水分离池连通。

在本实用新型的一些实施例中,所述储油槽顶部的入油板呈斜坡状,该入油板的高端靠近储油槽,低端远离储油槽,所述入油板的高端处还设置有斜坡状泄油板,油层通过入油板流入泄油板,再流入所述储油槽。

从上面所述可以看出,本实用新型提供的含油废水处理装置通过对废水进行预处理,初步降低废水中的各项污染指标。该装置对含油量小于1000mg/L的含油污水处理经过“集成油水分离舱”处理后,可以达到国家排放A标准和中水回用,而且可以应用于地震、大型水体污染等应急用水处理。而且,该装置可以大大增加膜的使用寿命,拓宽了应用领域、减少了日常维护成本,是水处理行业颠覆传统的革新技术。