申请日2016.04.19

公开(公告)日2016.08.24

IPC分类号F23G7/04

摘要

本发明公开了一种有机废水焚烧气化系统及焚烧气化方法,包括燃料源、气化焚烧装置、废水源、氧气源、蒸汽源以及合成气净化回收系统,其中,所述燃料源、废水源、蒸汽源和氧气源均与气化焚烧装置的入口连通,合成气净化回收系统与气化焚烧装置的出口连通,蒸汽、废水、燃料和氧气在气化焚烧装置中燃烧,生成合成气,合成气经过净化后回收。气化炉与高浓度有机废水焚烧炉合二为一,生产合成气的同时有效处理了高浓度有机废水,降低了高浓度有机废水对周围环境的影响。高浓度有机废水中的水分在高温环境中蒸发产生的水蒸汽与焚烧产生的水蒸汽参与气化反应生成合成气,减少了传统的气化炉蒸汽用量,节约了能耗。

权利要求书

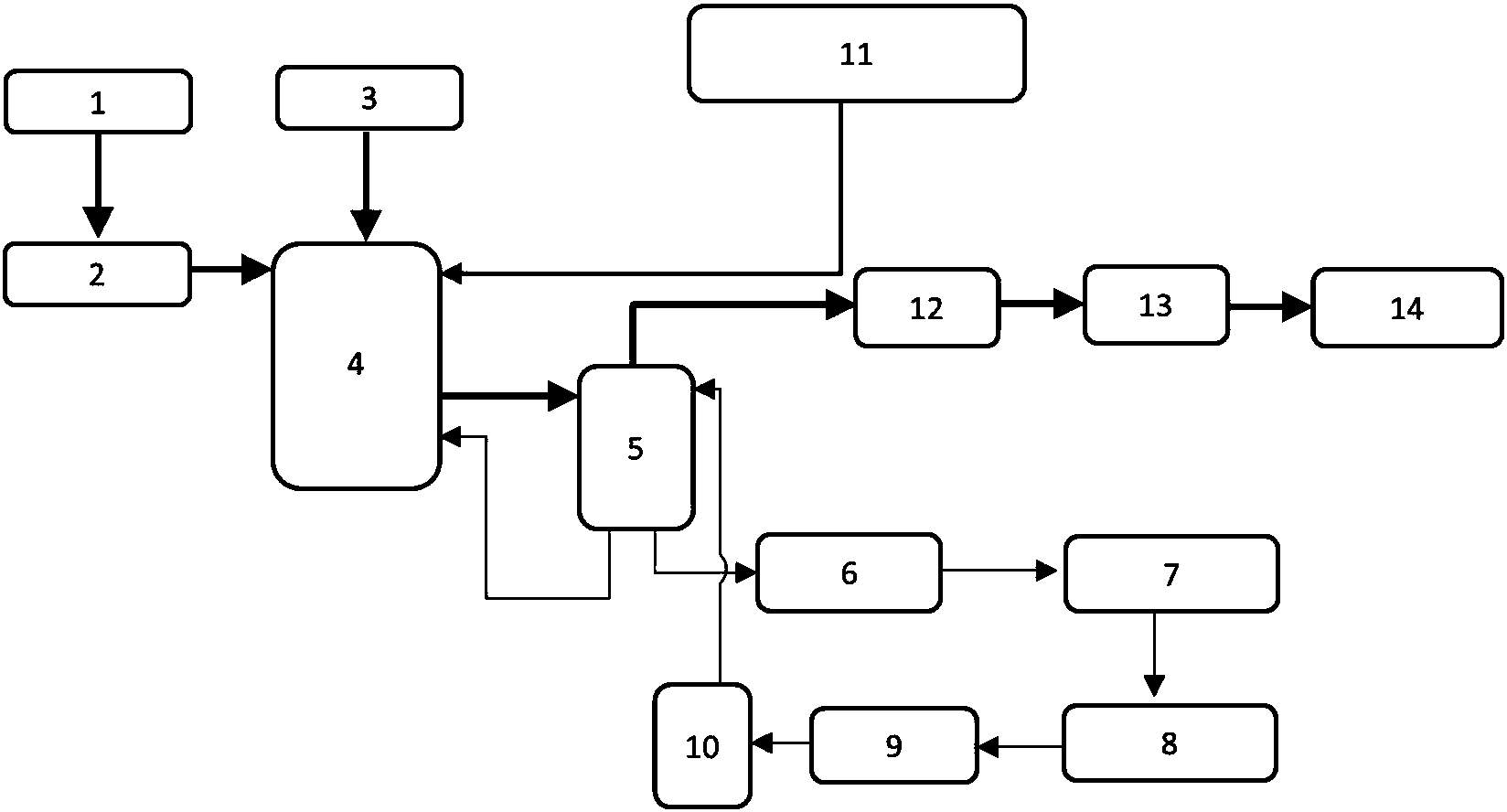

1.一种有机废水焚烧气化系统,其特征在于:包括燃料源、气化焚烧装置、废水源、氧气源、蒸汽源以及合成气净化回收系统,其中,所述燃料源、废水源、蒸汽源和氧气源均与气化焚烧装置的入口连通,合成气净化回收系统与气化焚烧装置的出口连通,有机废水中的水分在高温作用下气化生成水蒸气,高浓度有机废水中的有机物在高温作用下,与水蒸气、粉煤反应,生成以一氧化碳和氢气为主要成分的合成气,合成气经过净化后回收。

2.根据权利要求1所述的有机废水焚烧气化系统,其特征在于:所述气化焚烧装置,包括从上到下依次设置的点火装置、开工路结构、工艺路结构和燃烧器外冷却装置,所述点火装置的顶端设置点火引线接口,侧壁上设有点火温度检测装置;所述开工路结构包括点火燃料气/废水进口、点火氧气进口以及冷却水进出口,点火燃料气与废水共用一个入口;所述工艺路结构设有工艺氧气/蒸汽进口和粉煤进口;

优选的,所述燃烧器外冷却装置为盘管式冷却装置。

3.根据权利要求2所述的有机废水焚烧气化系统,其特征在于:在塔体内部设置液体通道,液体通道与所述点火燃料气/废水进口连通,在液体通道的出口端设置一定长度的缩径,缩径部分与塔体之间留有一定的间隙,工艺氧气/蒸汽进口设置在塔体上,并位于液体通道的缩径的起始端,液体通道缩径的末端与所述塔体构成蒸汽、氧气与液体的混合出口管道,混合出口管道内设置旋流片。

4.根据权利要求1所述的有机废水焚烧气化系统,其特征在于:所述燃料源包括磨煤机和煤锁斗,磨煤机磨好的煤通过煤锁斗输送到气化焚烧装置中。

5.根据权利要求1所述的有机废水焚烧气化系统,其特征在于:所述合成气净化回收系统包括洗涤塔、气体处理系统和灰渣处理系统,洗涤塔与所述气化焚烧装置的气体出口连通,经洗涤塔洗涤后的气体经气体处理系统净化后得到纯度较高的合成气;经洗涤后的灰水的上清液循环至洗涤塔作为洗涤液使用。

6.根据权利要求5所述的有机废水焚烧气化系统,其特征在于:所述气体处理系统包括依次连接的变换炉、硫化氢吸收塔和二氧化碳吸收塔,变换炉与所述洗涤塔的气体出口连通,二氧化碳吸收碳与合成气回收装置连通。

7.根据权利要求5所述的有机废水焚烧气化系统,其特征在于:所述灰渣处理系统包括依次连接的高压闪蒸罐、真空闪蒸罐、沉降槽、灰水槽和除氧器,所述高压闪蒸罐的入口与所述洗涤塔的灰水出口连通,除氧器的出口与洗涤塔的洗涤水入口连通。

8.权利要求1-7任一所述有机废水焚烧气化系统的焚烧气化方法,其特征在于:包括如下步骤:

1)废水源为高浓度有机废水,高浓度有机废水进入气化焚烧装置中焚烧产生的水蒸气和二氧化碳与燃料和通入的蒸汽反应,生成合成气;

2)合成气经冷水浴后被水饱和,出气化焚烧装置后进入气体净化系统,合成气经过净化后回收,杂质气体经过回收后利用;

3)气化焚烧炉中的熔渣经过激冷水浴后固化沉淀,由气化排渣系统的排渣系统定期排出;

4)步骤3)中的排渣系统排出后,对灰水的热量和水进行回收利用。

9.根据权利要求8所述的焚烧气化方法,其特征在于:步骤1)中,所述气化焚烧装置中的焚烧温度为1400-1500℃。该温度可以完全将高浓度有机废水中的有机物焚烧。

10.根据权利要求8所述的焚烧气化方法,其特征在于:步骤1)中,有机废水从气化焚烧装置的上部进入气化焚烧炉,有机废水的压力为5-6MPa。

说明书

一种有机废水焚烧气化系统及焚烧气化方法

技术领域

本发明属于煤化工行业高浓度有机废水处理技术领域,特别涉及一种有机废水焚烧气化系统及焚烧气化方法

背景技术

在煤化工生产过程中,生产各类产品的同时产生了大量的高浓度有机废水,此类废水采用常规生化工艺处理难度大,通常采用焚烧手段处理。废水焚烧炉一般需采用低硫柴油等清洁燃料做点火助燃剂,所产生的尾气主要成分为水蒸汽、烟尘、SO2、NOX、CO2、N2等,为确保尾气达标排放,需配备急冷系统、脱硫系统和活性炭吸附处理系统等附属装置。国内受到设备以及成本等制约,焚烧炉技术推广阻力大。此外,有机废水焚烧产生的尾气直接排放,没有可以回收利用的产物,不符合节能环保的要求。目前还没有一种成本低、有机废水处理效果好,还可以生成可回收能源的装置。

发明内容

本发明目的是为克服上述现有技术不足,高效处理高浓度有机废水,推动国内废水焚烧技术的发展,提供一种有机废水焚烧气化系统及焚烧气化方法。

为实现上述目的,本发明采用下述技术方案:

一种有机废水焚烧气化系统,包括燃料源、气化焚烧装置、废水源、氧气源、蒸汽源以及合成气净化回收系统,其中,所述燃料源、废水源、蒸汽源和氧气源均与气化焚烧装置的入口连通,合成气净化回收系统与气化焚烧装置的出口连通,有机废水中的水分在高温作用下气化生成水蒸气,高浓度有机废水中的有机物在高温作用下,与水蒸气、粉煤反应,生成以一氧化碳和氢气为主要成分的合成气,合成气经过净化后回收。

合成气是以一氧化碳和氢气为主要成分,用作化工原料的一种原料气。本发明在焚烧处理有机废水的同时制备了可用作化工原料的合成气,满足了节能减排、绿色环保的需求。

优选的,所述气化焚烧装置,包括从上到下依次设置的点火装置、开工路结构、工艺路结构和燃烧器外冷却装置,所述点火装置的顶端设置点火引线接口,侧壁上设有点火温度检测装置;所述开工路结构包括点火燃料气/废水进口、点火氧气进口以及冷却水进出口,点火燃料气与废水共用一个入口;所述工艺路结构设有工艺氧气/蒸汽进口和粉煤进口。

点火燃料气/废水进口是指点火燃料气与废水共用同一个进口。

工艺氧气/蒸汽进口是指氧气和蒸汽的混合气入口。

进一步优选的,所述燃烧器外冷却装置为盘管式冷却装置。

优选的,所述燃料源包括磨煤机和煤锁斗,磨煤机磨好的煤通过煤锁斗输送到气化焚烧装置中。

优选的,所述合成气净化回收系统包括洗涤塔、气体处理系统和灰渣处理系统,洗涤塔与所述气化焚烧装置的气体出口连通,经洗涤塔洗涤后的气体经气体处理系统净化后得到纯度较高的合成气;经洗涤后的灰水的上清液循环至洗涤塔作为洗涤液使用。

进一步优选的,所述气体处理系统包括依次连接的变换炉、硫化氢吸收塔和二氧化碳吸收塔,变换炉与所述洗涤塔的气体出口连通,二氧化碳吸收碳与合成气回收装置连通。

对硫化氢和二氧化碳进行回收利用,得到了能源的充分利用。

进一步优选的,所述灰渣处理系统包括依次连接的高压闪蒸罐、真空闪蒸罐、沉降槽、灰水槽和除氧器,所述高压闪蒸罐的入口与所述洗涤塔的灰水出口连通,除氧器的出口与洗涤塔的洗涤水入口连通。

上述有机废水焚烧气化系统的焚烧气化方法,包括如下步骤:

1)废水源为高浓度有机废水,高浓度有机废水进入气化焚烧装置中焚烧产生的水蒸气和二氧化碳与燃料和通入的蒸汽反应,生成合成气;

2)合成气经冷水浴后被水饱和,出气化焚烧装置后进入气体净化系统,合成气经过净化后回收,杂质气体经过回收后利用;

3)气化焚烧炉中的熔渣经过激冷水浴后固化沉淀,由气化排渣系统的排渣系统定期排出;

4)步骤3)中的排渣系统排出后,对灰水的热量和水进行回收利用。

气化焚烧装置对二噁英采取了过程控制和降温控制措施,高浓度有机废水通过雾化喷嘴喷入,在气化焚烧室内充分焚烧,使二噁英完全分解(二噁英气体在700℃以上分解);合成气通过急冷快速降温,由1400℃快速降温至200℃左右,以控制二噁英的低温合成。

优选的,步骤1)中,所述气化焚烧装置中的焚烧温度为1400-1500℃。该温度可以完全将高浓度有机废水中的有机物焚烧。

优选的,步骤1)中,有机废水从气化焚烧装置的上部进入气化焚烧炉,有机废水的压力为5-6MPa。在水蒸汽和氧气气流的作用下可以使高浓度有机废水快速雾化焚烧。

本发明的工作原理为:

利用开工路结构将燃料点燃,进而点燃工艺路;高浓度有机废水经过开工路通入工艺路雾化,高浓度有机废水中的水分在高温作用下气化,与外界通入的水蒸气一起参与合成气的合成,高浓度有机废水中的有机物在高温作用下,与水蒸气、粉煤反应,生成以一氧化碳和氢气为主要成分的合成气,该合成气经过回收后用于化工生产。

本发明的有益技术效果为:

(1)高浓度有机废水中的水分在高温环境中蒸发产生的水蒸汽与焚烧产生的水蒸汽参与气化反应生成合成气,减少了传统的气化炉蒸汽用量,节约了能耗。

(2)点火燃料气与废水共用同一管路,点火燃料气仅在点炉时使用,当气化炉运行相对稳定时通入有机废水,生产合成气的同时有效处理了高浓度有机废水,解决了国内同行业普遍面临的高浓度有机废水难以处理的难题,降低了高浓度有机废水对周围环境的影响。

(3)拓宽了废水焚烧思路,在煤气化技术的基础上充分消化吸收了传统的高浓度有机废水焚烧技术,气化焚烧炉高效、低成本处理高浓度有机废水,是国内环保领域首创,具有环保、节能、安全可靠的特点,技术指标与经济指标易于实现。

(4)气化焚烧炉内高温下形成的水蒸汽作为气化剂参与气化反应,废水中有机物与水同时参与反应,提高了废水处理效率,节约了水资源。