申请日2017.11.10

公开(公告)日2018.01.19

IPC分类号C02F11/14

摘要

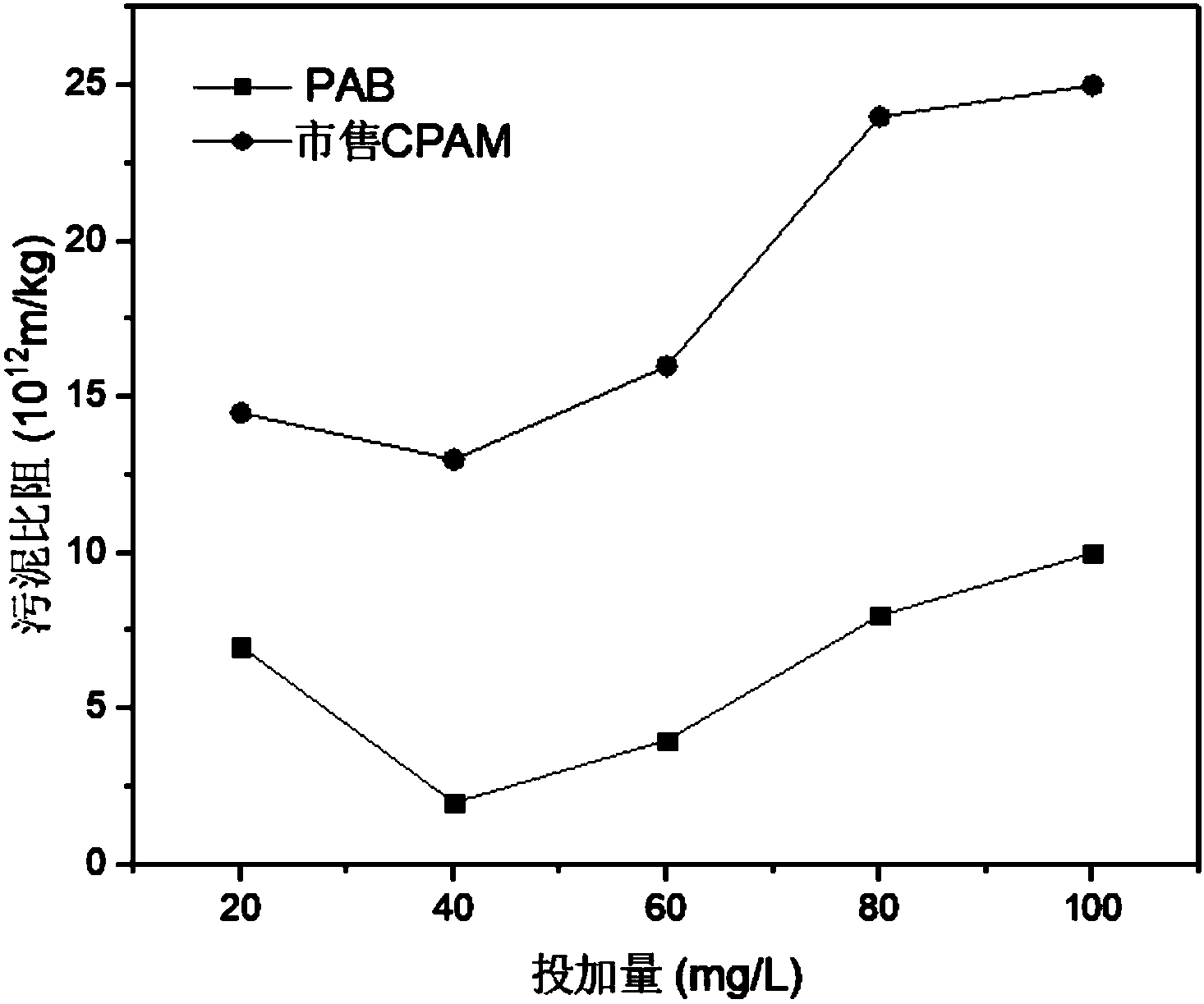

本发明公开了一种阳离子聚丙烯酰胺污泥脱水剂的制备方法,将丙烯酰胺、络合剂EDTA‑2Na、增溶剂尿素和甲基丙烯酰氧乙基二甲基苄基氯化铵溶解于水中,配制成混合溶液;调节所述混合溶液的pH至3~5,加入引发剂V50,然后将混合溶液于氮气气氛中进行超声反应;超声反应结束后,将混合溶液静置熟化,随后取出反应得到的聚合物,经提纯后磨粉,即得到所述的阳离子聚丙稀铣胺污泥脱水剂。本发明采用无皂乳液聚合,利用具有两亲性的表面活性单体代替原始的阳离子单体和模板,由于表面活性单体不仅具备“自组装”功能,还可聚合双键,因此可直接与丙烯酰胺单体发生共聚,避免了传统方法制备嵌段结构的CPAM会引入低聚物模板的问题。

摘要附图

权利要求书

1.一种阳离子聚丙烯酰胺污泥脱水剂的制备方法,其特征在于,步骤如下:

(1)将丙烯酰胺、络合剂EDTA-2Na、增溶剂尿素和甲基丙烯酰氧乙基二甲基苄基氯化铵溶解于水中,配制成混合溶液;

其中,所述混合溶液中,丙烯酰胺和甲基丙烯酰氧乙基二甲基苄基氯化铵的质量分数之和为35~45%,且甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的摩尔比为1:4~10,络合剂EDTA-2Na的质量分数为0.3~0.5%,增溶剂尿素的质量分数为1.5~2.5%;

(2)调节所述混合溶液的pH至3~5,加入引发剂V50,然后将混合溶液于氮气气氛中进行超声反应;

(3)超声反应结束后,将混合溶液静置熟化,随后取出反应得到的聚合物,经提纯后磨粉,即得到所述的阳离子聚丙稀铣胺污泥脱水剂。

2.根据权利要求1所述的阳离子聚丙烯酰胺污泥脱水剂的制备方法,其特征在于,步骤(2)中引发剂V50为丙烯酰胺和甲基丙烯酰氧乙基二甲基苄基氯化铵总质量的0.02~0.04%。

3.根据权利要求1所述的阳离子聚丙烯酰胺污泥脱水剂的制备方法,其特征在于,步骤(2)中超声反应时间为20~40min,超声波功率为100~500W,频率为20~40KHz。

4.根据权利要求1所述的阳离子聚丙烯酰胺污泥脱水剂的制备方法,其特征在于,步骤(3)中熟化时间为1.5~3h。

说明书

一种阳离子聚丙烯酰胺污泥脱水剂的制备方法

技术领域

本发明属于水处理技术领域,尤其涉及一种阳离子聚丙烯酰胺污泥脱水剂的制备方法。

背景技术

随着我国工业化、城市化进程不断加快,工业废水及生活污水的排放量日益增加,与此同时,污水处理厂的污泥产量也持续上升。而对污泥的处置是整个污水处理流程的核心环节,若未经恰当处理的污泥进入天然环境,不但会污染环境,还会造成能源及资源的浪费。减量化、稳定化、无害化和资源化是污泥处理的四个基本原则,其中,减量化是污泥处置的重点及污泥后续处理的关键。减量化有两种方式,一是降低污泥的含水率,二是减少污泥中有机物的含量。从技术及成本方面来说,第一种方式较第二种方式更简单易行,容易实现。因此,寻找适宜方法,提高污泥脱水效果,降低污泥含水率,是当前污泥处理领域的研究热点。

阳离子聚丙烯酰胺(CPAM)是目前使用广泛的污泥脱水剂。由于城市生活污水厂的剩余污泥颗粒大多带负电荷,因此CPAM的电中和性能对污泥脱水效果有很大影响,但传统的阳离子聚丙稀酰胺阳离子单元分布不集中,电荷分散,在絮凝过程中无法充分发挥其电中和作用,从而限制了其在污泥脱水中的应用。

为制备出性能好、价格优的CPAM,通过模板法制备具有嵌段结构的CPAM,在模板的“组装”作用下,阳离子单体可在共聚物分子链上呈嵌段结构,提升其电中和能力,从而提高污泥脱水性能。但是由于该方法引入了大量的低聚物模板,会引发链转移和链终止现象,不仅导致分子量降低,同时还会增加后处理过程成本及二次污染。

一般来说,自由基聚合可以通过引发剂、热、光、辐射、微波、等离子体等方式引发,但这些方法都存在一定弊端。使用自由基引发剂引发产量低,不适于大规模生产使用;通过辐射引发可能会辐射分解大分子主链,对分子结构造成破坏;紫外光引发仅适用于表面改性;微波引发则因其高昂的生产成本而阻碍了它的发展。

发明内容

针对现有技术存在的上述不足,本发明的目的是提供一种阳离子聚丙烯酰胺污泥脱水剂的制备方法,解决现有模板法制备嵌段结构的CPAM会引入低聚物模板的问题。

为实现上述目的,本发明采用如下技术方案:

一种阳离子聚丙烯酰胺污泥脱水剂的制备方法,步骤如下:

(1)将丙烯酰胺、络合剂EDTA-2Na、增溶剂尿素和甲基丙烯酰氧乙基二甲基苄基氯化铵溶解于水中,配制成混合溶液;

其中,所述混合溶液中,丙烯酰胺和甲基丙烯酰氧乙基二甲基苄基氯化铵的质量分数之和为35~45%,且甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的摩尔比为1:4~10,络合剂EDTA-2Na的质量分数为0.3~0.5%,增溶剂尿素的质量分数为1.5~2.5%;

(2)调节所述混合溶液的pH至3~5,加入引发剂V50,然后将混合溶液于氮气气氛中进行超声反应;

(3)超声反应结束后,将混合溶液静置熟化,随后取出反应得到的聚合物,经提纯后磨粉,即得到所述的阳离子聚丙稀铣胺污泥脱水剂。

上述步骤(3)中熟化后得到聚合物,可经剪碎后,用丙酮和乙醇交替浸洗多次,去除未参与反应的单体以提纯,然后烘干研磨,图10为本发明合成路线图。

聚合体系中混杂的金属离子会干扰聚合反应的发生,向聚合体系中加入金属络合剂EDTA-2Na,可消除金属离子对聚合反应的影响。络合剂的加入量对反应会有一定程度的影响,投量较低时,不能完全掩蔽金属离子对聚合反应的阻聚效应,但是投量过多时,又容易产生链转移反应,导致产品分子量降低。尿素可以增加合成得到的聚合物的溶解性。

作为优选,步骤(2)中引发剂V50的浓度为丙烯酰胺和甲基丙烯酰氧乙基二甲基苄基氯化铵总质量的0.02~0.04%。引发剂是自由基共聚反应的活性中心,当引发剂浓度过低时,新产生的初级自由基不能与周围的单体分子充分发生反应,会抑制链引发的进行,聚合时间变长,产物的特性粘度也较低。随着引发剂浓度的增加,活性自由基的数量越来越多,提高了引发速率,使聚合反应进行地更完全,然而当引发剂浓度过高,由超声波催化产生的自由基数量急剧增加,聚合反应速率也大大增加,同时产生大量的反应热,这些热量无法迅速散去,停留在体系中作用于反应物分子,使刚生成的分子链容易断裂,同时,产生的自由基也更容易彼此发生接触碰撞,导致聚合反应分子链终止的发生,从而使产物的特性粘度降低。反应在无氧条件下进行是由于氧气会夺取自由基,导致聚合反应终止,使分子量上不去。

作为优选,步骤(2)中超声反应时间为20~40min,超声波功率为100~500W,频率为20~40KHz。超声波的空化效果会影响本发明的聚合反应,超声功率和超声时间是控制的主要参数,本发明中,超声功率对转化率和聚合物特性粘度的影响如图1所示。当超声波功率由100W增加到450W时,转化率和特性粘度随功率增大而增大,超过450W后,转化率和特性粘度随功率增大而减少。转化率随超声功率的增大而增大,是由于体系温度以及自由基数量的增加;特性粘度随超声功率的增大而增大,主要是由于凝胶效应的加强。而当超声功率继续提高,转换率和特性粘度随超声功率的增加而减少,是因为继续增大的功率产生更少、更大、更稳定的空化气泡,空化气泡崩溃闭合的时间增加,从而导致自由基减少。

超声时间对转化率和特性粘度的影响如图2所示。当超声时间从5min增加到30min时,转化率和特性粘度不断增加,在30min时达到平衡。最大转化率在超声时间30min时,为99.31%;最大特性粘度在超声时间40min时为7.2 dL·g-1。在初始阶段,由于反应介质为透明溶液,因此超声波容易通过超声空化引发聚合,随着超声时间的增加,凝胶效应阻碍了反应体系中超声空化的产生,并且,链转移和链终止的速度也随时间的推移而增加。另外,超声频率越高,空化气穴现象也越难实现。本发明中,超声功率最优选为450W,超声时间最优选为30min,超声频率最优选为20kHz。

作为优选,步骤(3)中熟化时间为1.5~3h。

相比现有技术,本发明具有如下有益效果:

(1)本发明采用无皂乳液聚合,利用具有两亲性的表面活性单体代替原始的阳离子单体和模板,由于表面活性单体不仅具备“自组装”功能,还可聚合双键,因此可直接与丙烯酰胺单体发生共聚,避免了传统方法带来的弊端。

(2)本发明采用超声引发聚合反应,具有速度快,分子量分布更窄,单体转化率高,引发剂量少,成本低等优点,而且超声的分散作用有利于表面活性单体形成的胶束组装体在溶液中均匀分布,从而形成具有均匀嵌段结构的污泥脱水剂。

(3)本发明中,超声波功率和频率如果过大,由超声波催化产生的自由基数量会急剧增加,聚合反应速率也大大增加,同时产生大量的反应热,并发生爆聚反应,会加速链转移和链终止,分子量和转化率都随之降低;同时,这些热量无法迅速散去,停留于体系中作用在反应物分子上,会产生交联和凝胶反应,也容易使刚生成的分子链容易断裂。