申请日2017.11.06

公开(公告)日2018.03.02

IPC分类号C10G1/00

摘要

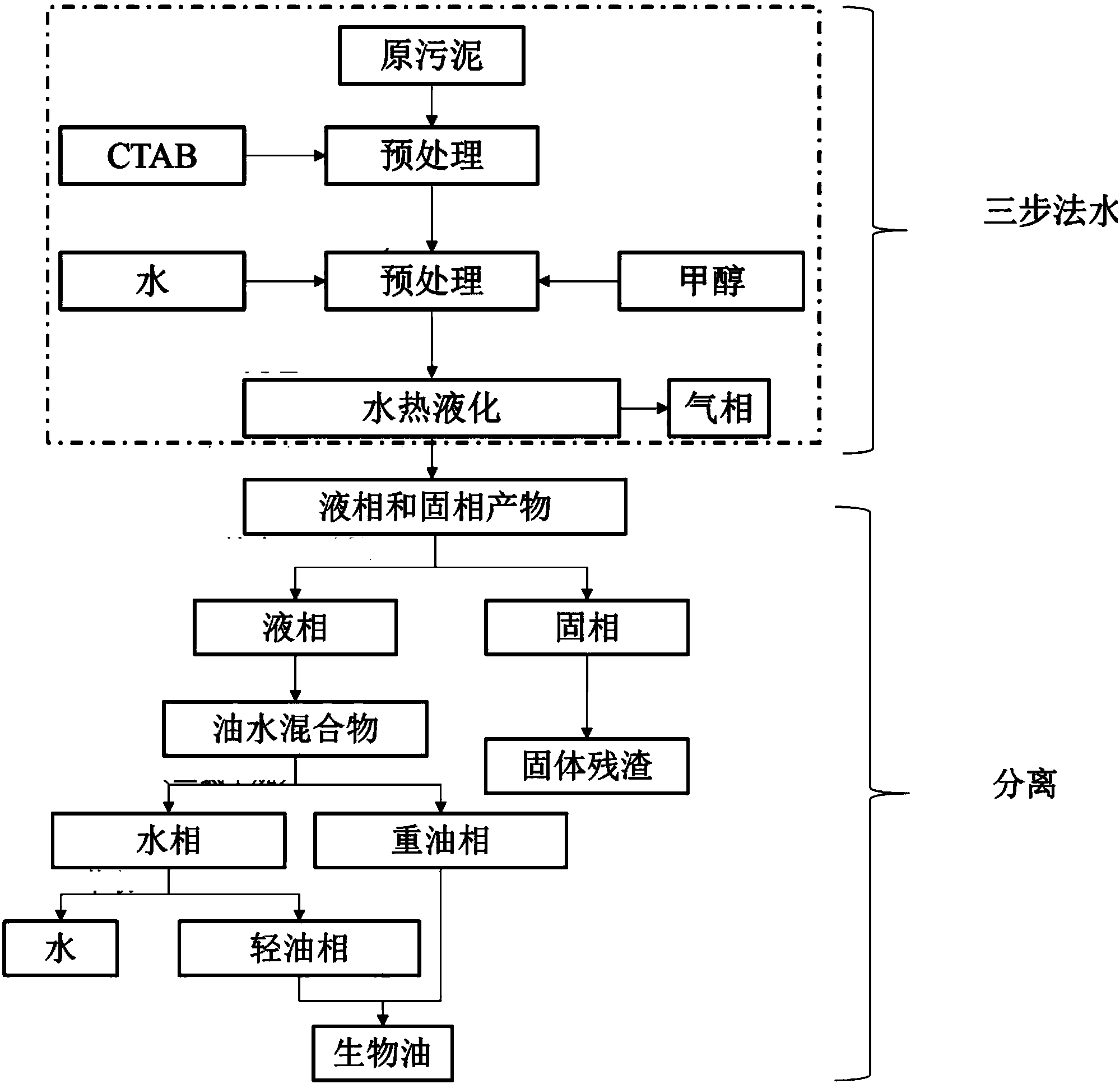

本发明属于环境保护和新能源技术领域,具体涉及一种污泥液化制备生物燃料的方法;该方法采用表面活性剂CTAB和亚临界水两种预处理和助溶剂甲醇对油品改性的作用,提供一种新型的水热液化制备生物油的方法,实现了对污水处理厂生产的污泥进行了资源化的利用,对原料来源没有特殊要求。

摘要附图

权利要求书

1.一种污泥液化制备生物燃料的方法,其特征在于,包括如下步骤:

(1)将干基污泥原料、表面活性剂按质量比混合均匀,其中:干基污泥原料:表面活性剂的质量比=1:(0.05~0.2),得到混合均匀的污泥;

(2)将步骤(1)中混合均匀的污泥用机械搅拌器以120~200r/min的速率搅拌2h,得到经过表面活性剂预处理的污泥干基;

(3)将步骤(2)中经过表面活性剂预处理的污泥干基、溶剂、助溶剂按质量比混合均匀制得料浆,其中:经过表面活性剂预处理的污泥干基:溶剂的质量比=1:10,溶剂:助溶剂的体积比:1:(0.5~2);

(4)将步骤(3)所得的料浆加入到间歇式高温高压反应釜内,密封反应后用惰性气体置换釜内空气,并使釜体升温至亚临界温度处理一段时间;

(5)将步骤(4)中经过亚临界水预处理的料浆继续以10℃/min的升温速率加热反应釜升温至所需温度,并保持一定反应时间;

(6)反应结束后,利用风扇对反应釜进行冷却,冷却至30℃左右时,打开排气阀,通过集气袋收集气体,气体包含CO2、CO、SO2等气体;

(7)打开反应釜,用无水乙醇清洗釜内壁和釜内管线后,得到固液混合物;

(8)将步骤(7)中得到的固液混合物通过有机滤膜过滤,并用丙酮抽滤清洗后,分别得到液相混合物和残渣混合物,将所得液相混合物在旋转蒸发器中去除无水乙醇后得到水油混合物,残渣混合物恒温干燥后得到残渣;

(9)将步骤(8)中的水油混合物同二氯甲烷混合后用分液漏斗萃取得到水相和有机相;

(10)将步骤(9)中的有机相在45℃旋转蒸发器中去除二氯甲烷后得到生物油。

2.根据权利要求1所述的一种污泥液化制备生物燃料的方法,其特征在于,所述步骤(4)中高温高压反应釜密封反应是以10℃/min的升温速率加热反应釜并升温至160~200℃停留5~30min。

3.根据权利要求1所述的一种污泥液化制备生物燃料的方法,其特征在于,所述步骤(5)中高温高压反应釜升温至反应温度为300~360℃,保持反应时间为0~60min,总压强8~32MPa。

4.根据权利要求1所述的一种污泥液化制备生物燃料的方法,其特征在于,步骤(1)所述的表面活性剂为CTAB。

5.根据权利要求1所述的一种污泥液化制备生物燃料的方法,其特征在于,步骤(3)所述的溶剂为去离子水,助溶剂为甲醇。

6.根据权利要求1所述的一种污泥液化制备生物燃料的方法,其特征在于,步骤(4)所述的惰性气体为高纯氮气。

7.根据权利要求1所述的一种污泥液化制备生物燃料的方法,其特征在于,步骤(8)所述的旋转蒸发器的设定温度为80℃;恒温干燥的温度为105℃,干燥时间为4h;有机滤膜的孔径为0.45um。

说明书

一种污泥液化制备生物燃料的方法

技术领域

本发明属于环境保护和新能源技术领域,具体涉及一种污泥液化制备生物燃料的方法。

背景技术

生物油是一种非常有前途的可再生燃料,因为它是可生物降解的,毒性比化石燃料低,加之兼容目前的商用柴油机和加油技术,它具有低排放的特点。此外,它具有优良的润滑效果,而且可以提供类似柴油的能量密度。生物油是由植物油或动物油脂酯交换反应产生的脂肪酸甲酯;欧盟2010的生物油产量从3.6(2005)增至107亿升。然而,目前生物油的竞争潜力低是由于普通脂质原料成本高(大豆、油菜籽、太阳花、棕榈和椰子油),占生物油整体70–85%的生产成本,影响该生物燃料最终价格;事实上,相比2010年,生物油的产量在2011下降了10%。此外,缺乏农用地种植生物油原料限制了生物油的大规模生产,并且由于使用农用地种植生物燃油原料是过去几年粮食价格上涨的原因之一;因此,现在迫切需要找到一种更便宜,非食用,现成的可大量获取的替代原料。

在此条件下,污泥因为满足生产生物油的各种条件而获得关注。首先,污泥是国内市政或工业有机废水在生化处理过程中不可避免的产物,需要特殊的处理处置,在污水处理厂的运行成本中占很大比例。其次,干污泥中可以包含最多30%的脂质,这些都可以转化为脂肪酸甲酯,而脂肪酸甲酯是柴油的主要成分,所以污泥是生物油的潜在原料。第三,随着市政污水处理厂的大量建立和污水处理速度不断的提高,市政污泥的产量明显增加。根据《关于2016年第三季度全国城镇污水处理设施建设和运行情况的通报》,截止2016年9月底,我国城镇污水处理能力达1.7亿立方米/日。全国城镇污水处理厂第三季度产生湿污泥(含水率约80%)709万吨。其中采取填埋处置232万吨,建材利用74万吨,制肥利用126万吨,焚烧或协同焚烧152万吨,应急堆放、简易填埋等处置的125万吨。

而随着社会的不断发展,污泥资源化技术越来越得到重视。污泥水热液化是污泥资源化技术中的一种,它能够将污泥中的有机质提取出来,制得生物油。这样在污泥减量化的同时对环境几乎无污染,被认为是一种环境友好的工艺。

所以,用污泥制取生物油,在提供了大量的可再生燃料的同时,可以减轻污泥对环境造成的不良影响并促使粮食价格的下降。

发明内容

本发明目的在于针对现有污泥水热液化法得到的生物油产率不高、品质较低的现状,并结合表面活性剂CTAB和亚临界水两种预处理和助溶剂甲醇对油品改性的作用,提供一种新型的水热液化制备生物油的方法。

一种污泥液化制备生物燃料的方法,包括如下步骤:

(1)将干基污泥原料、表面活性剂按质量比混合均匀,其中:干基污泥原料:表面活性剂的质量比=1:(0.05~0.2),得到混合均匀的污泥;

(2)将步骤(1)中混合均匀的污泥用机械搅拌器以120~200r/min的速率搅拌2h,得到经过表面活性剂预处理的污泥干基;

(3)将步骤(2)中经过表面活性剂预处理的污泥干基、溶剂、助溶剂按质量比混合均匀制得料浆,其中:经过表面活性剂预处理的污泥干基:溶剂的质量比=1:10,溶剂:助溶剂的体积比:1:(0.5~2);

(4)将步骤(3)所得的料浆加入到间歇式高温高压反应釜内,密封反应后用惰性气体置换釜内空气,并使釜体升温至亚临界温度处理一段时间;

(5)将步骤(4)中经过亚临界水预处理的料浆继续以10℃/min的升温速率加热反应釜升温至所需温度,并保持一定反应时间;

(6)反应结束后,利用风扇对反应釜进行冷却,冷却至30℃左右时,打开排气阀,通过集气袋收集气体,气体包含CO2、CO、SO2等气体;

(7)打开反应釜,用无水乙醇清洗釜内壁和釜内管线后,得到固液混合物;

(8)将步骤(7)中得到的固液混合物通过有机滤膜过滤,并用丙酮抽滤清洗后,分别得到液相混合物和残渣混合物,将所得液相混合物在旋转蒸发器中去除无水乙醇后得到水油混合物,残渣混合物恒温干燥后得到残渣;

(9)将步骤(8)中的水油混合物同二氯甲烷混合后用分液漏斗萃取得到水相和有机相;

(10)将步骤(9)中的有机相在45℃旋转蒸发器中去除二氯甲烷后得到生物油。

所述步骤(4)中高温高压反应釜密封反应是以10℃/min的升温速率加热反应釜并升温至160~200℃停留5~30min。

所述步骤(5)中高温高压反应釜升温至反应温度为300~360℃,保持反应时间为0~60min,总压强8~32MPa。

步骤(1)所述的表面活性剂为CTAB。

步骤(3)所述的溶剂为去离子水,助溶剂为甲醇。

步骤(4)所述的惰性气体为高纯氮气。

步骤(8)所述的旋转蒸发器的设定温度为80℃;恒温干燥的温度为105℃,干燥时间为4h;有机滤膜的孔径为0.45um。

本发明的有益效果:

1.对污水处理厂生产的污泥进行了资源化的利用,对原料来源没有特殊要求。

2.不需要对湿污泥做烘干处理,利用污泥含水率高的性质,将水作为反应的溶剂,甲醇作为助溶剂,显著降低能量消耗。

3.用表面活性剂CTAB进行预处理可以有效破坏污泥颗粒的表面结构,使其表面更加破碎,且呈现出网状结构。污泥颗粒表面的亲水基团显著减少会使污泥颗粒与溶剂之间接触更加充分,有利于脂类物质的生成,提高生物油产率。

4.用亚临界水预处理相当于可以使污泥同时处于高温高压的酸性和碱性条件。可以抑制酸的生成,同时促进醇和醚的生成改善生物油品质。

5.污泥直接水热液化制得的生物油中成分达到上百种,成分极其复杂,不利于生物油的大规模利用,而CTAB-亚临界水联合预处理可以使污泥制得的生物油中成分降至45种左右,显著的改善生物油品质,扩大生物油的适用范围。

6.萃取的过程中污泥中的有机成分发生断链(生成低分子量的有机物)和脱O/N/S等杂原子的反应(产生无或弱极性有机物),同时促进重金属元素向固项转移并形成更稳定的形态,提高生物油品质。

7.本发明采用甲醇循环和水溶液循环有效促进污泥液化产油和降低成本。本发明是对水热液化技术在预处理和助溶剂选择方向的拓展,是对该技术的有益完善和补充。

8.综上所述,本发明具有原料的广泛适应性、油产率高、油品质高、操作条件温和、社会效益显著以及环境友好等显著特点。