申请日2015.09.25

公开(公告)日2015.12.02

IPC分类号C02F9/10; C01D1/32; C02F101/10; C01D7/26; C01D1/42

摘要

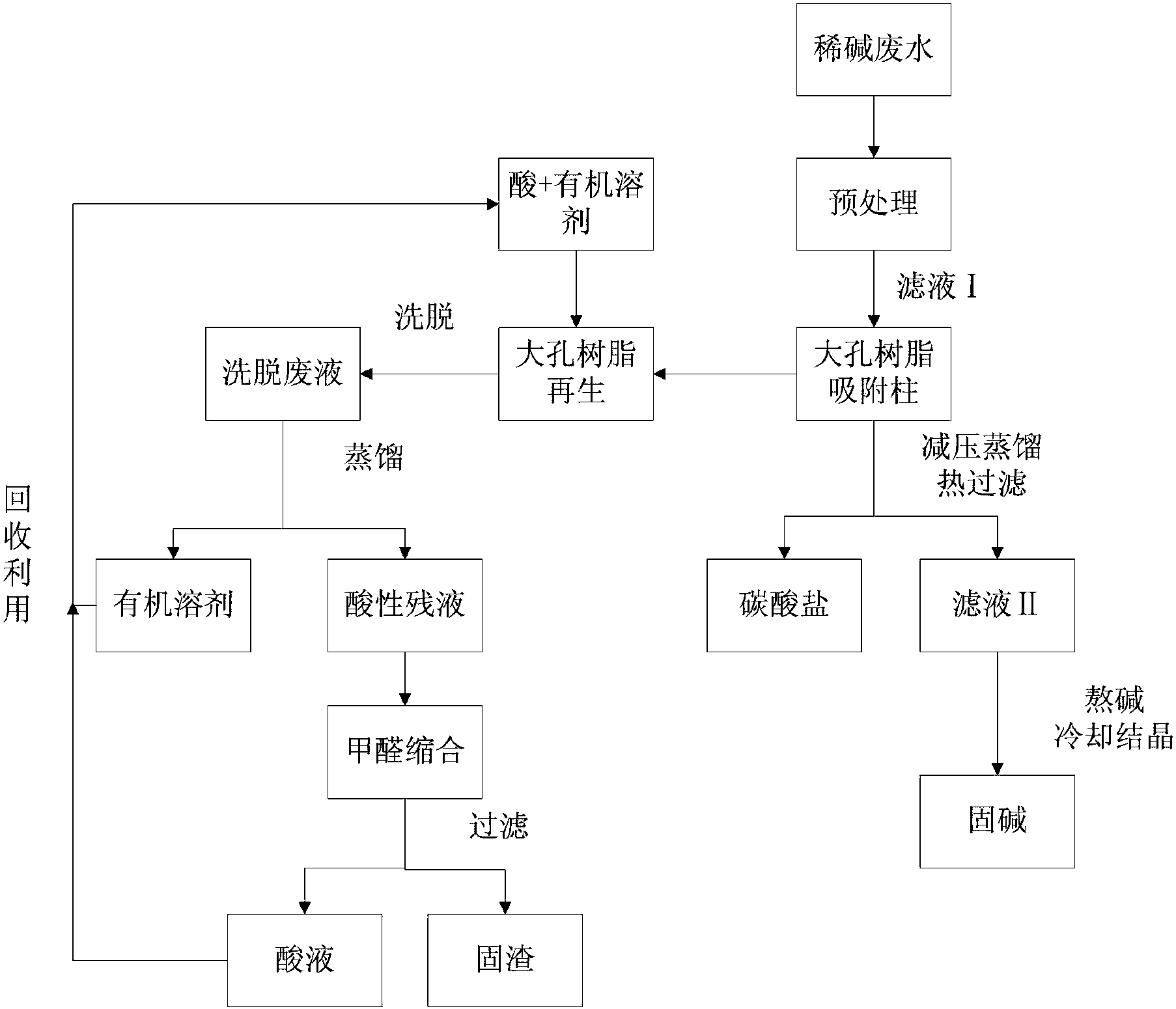

本发明公开了一种大孔树脂处理稀碱废水的方法,包括以下步骤:步骤(1):树脂吸附:稀碱废水经过滤得滤液Ⅰ,滤液Ⅰ流经大孔树脂吸附柱,得处理液;步骤(2):碳酸盐回收:处理液经减压蒸馏,热过滤得到碳酸盐及滤液Ⅱ;步骤(3):固碱回收:将滤液Ⅱ,升温熬碱、再冷却,得固碱。本发明利用大孔树脂对稀碱废水进行吸附,再结合减压蒸馏和高温熬碱工艺,能有效降低稀碱废水的COD值,回收稀碱废水中有价值的组分,本技术方案操作简单,易于产业化;大孔树脂再生简单,稀碱废水的处理成本低。

摘要附图

权利要求书

1.一种大孔树脂处理稀碱废水的方法,其特征在于,包括以下步骤:

步骤(1):树脂吸附:稀碱废水经过滤得滤液Ⅰ,滤液Ⅰ流经大孔树脂 吸附柱,得处理液;

步骤(2):碳酸盐回收:处理液经减压蒸馏,热过滤得到碳酸盐及滤液 Ⅱ;

步骤(3):固碱回收:将滤液Ⅱ,升温熬碱、再冷却,得固碱。

2.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 所述的稀碱废水的pH值大于9。

3.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 稀碱废水过滤前先经吸附剂和/或絮凝剂预处理。

4.如权利要求3所述的大孔树脂处理稀碱废水的方法,其特征在于, 所述的吸附剂为活性炭、硅藻土、活性氧化铝、硅胶、沸石分子筛的一种 或几种。

5.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 步骤(1)中,大孔树脂选用强碱性阴离子交换树脂。

6.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 步骤(1)中,滤液Ⅰ流经大孔树脂吸附柱的流速为1BV/h~4BV/h。

7.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 还包括步骤(4),对大孔树脂进行再生,再生步骤为:

步骤①:清水洗涤;

步骤②:洗脱液梯度洗脱;

步骤③:梯度洗脱完成后再用清水洗涤。

8.如权利要求7所述的大孔树脂处理稀碱废水的方法,其特征在于, 所述的洗脱液为酸水溶液和有机溶剂的混合液,其中酸水溶液为盐酸水溶 液或硫酸水溶液,有机溶剂为甲醇、乙醇或丙酮。

9.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 步骤(2)中,热过滤温度以30~50℃。

10.如权利要求1所述的大孔树脂处理稀碱废水的方法,其特征在于, 步骤(3)中,熬碱的温度为450~480℃。

说明书

一种大孔树脂处理稀碱废水的方法

技术领域

本发明涉及工业废水资源化处理领域,具体涉及一种大孔树脂处理稀 碱废水的方法。

背景技术

大孔树脂是一类有机高聚物吸附剂,其孔径与比表面积均较大,树脂 内部具有三维空间立体孔结构,具有物化稳定性高、比表面积大、吸附容 量大、吸附速度快、选择性好、解吸条件温和、再生处理方便、使用周期 长、宜于构成闭路循环、节省费用等诸多优点,且不溶于酸、碱及各种有 机溶剂。大孔树脂的吸附作用与表面吸附、表面电性或形成氢键等有关, 具有较好的吸附性能。大孔树脂常为白色的球状颗粒,根据链节分子结构 可分为非极性和极性两大类,根据极性大小还可细分为弱极性、中等极性 和强极性大孔树脂。大孔树脂吸附技术目前已广泛应用于废水、医药、化 工、分析化学、临床检定和治疗等多个领域。

大孔树脂是以苯乙烯和丙烯酸酯为单体,加入二乙烯苯为交联剂,甲 苯、二甲苯为致孔剂,它们相互交联聚合形成了多孔骨架结构。聚合物形 成后,致孔剂被除去,在树脂中留下了大大小小、形状各异、互相贯通的 孔穴。因此,大孔吸附树脂在干燥状态下其内部具有较高的孔隙率,且孔 径较大,在100~1000nm之间,故称为大孔树脂。大孔树脂的表面积较大、 交换速度快、机械强度高、抗污染能力强、热稳定好,在水溶液和非水溶 液中均能使用。大孔树脂是吸附性和筛选性原理相结合的分离材料,基于 此原理,有机化合物根据吸附力的不同及分子量大小,在大孔吸附树脂上 经一定的溶剂洗脱而分开。

碱性废水是工业废水中最常见的一类废水,不仅含有碱类,还包含有 机物及无机物等。其来源广泛,主要来自造纸的黑液,印染工业的煮纱、 丝光洗水,制革工业的灰碱脱毛废水及石油、化工生产过程中产生的废水 等。

碱性废水若不经过处理就直接排放,将腐蚀管道、渠道及建筑物;排 入水体会改变水体的pH值,影响水体的自净作用,破坏水体的自然生态; 渗入土壤则会造成土质盐碱化,破坏土层的松疏状态,影响植物的生长。 另外,废水中含有大量的有机物,会消耗水体中的溶解氧,造成水体中好 氧生物缺氧窒息死亡。人类若误食浓度偏高的碱性水,新陈代谢将会受到 影响,最后导致消化系统的失调。因此,碱性废水必须经处理后,才能排 放至受纳水体。

目前处理碱性废水的物化方法有酸碱中和法、絮凝法、化学沉淀法、 结晶法等方法。如,公开号为CN104098206A的中国专利文献公开了一种 采用大孔树脂预处理的印染废水深度处理回用方法,包括以下步骤:步骤 一、芬顿反应:取印染废水二级处理出水加酸调节pH值到3至6,然后进行 芬顿反应,芬顿反应结束后加碱调节pH值到7至8,再加入聚丙烯酰胺进行 混凝、沉淀;步骤二、超滤膜过滤:取步骤一沉淀后的上清液进行超滤膜 过滤,得到超滤膜出水和超滤膜浓水;步骤三、大孔树脂吸附:步骤二中 得到的超滤膜出水进主要由大孔树脂构成的大孔树脂反应器吸附处理,超 滤膜浓水回流与二级处理出水混合,循环处理;步骤四:反渗透膜分离: 步骤三中大孔树脂吸附出水进主要由反渗透膜构成的反渗透膜分离系统, 反渗透膜产水作为一种高品质用水用于企业循环利用,反渗透膜的浓水达 标排放或纳管排放到污水厂集中处理。该方法处理步骤繁琐,废水处理成 本高。

现有的碱性废水处理方法不仅难以处理废水中的难降解有机物,且未 考虑回收利用废水中的有价值组分。

发明内容

本发明提供了一种大孔树脂处理稀碱废水的方法,稀碱废水经预处 理、大孔树脂吸附、减压蒸馏及高温熬碱过程,最终得到碳酸盐、固碱及 处理出水;本技术方案不仅实现了稀碱废水的深度处理,且实现了稀碱废 水的资源化利用。

一种大孔树脂处理稀碱废水的方法,按以下步骤进行:

步骤(1):树脂吸附:稀碱废水经过滤得滤液Ⅰ,滤液Ⅰ流经大孔树脂 吸附柱,得处理液;

步骤(2):碳酸盐回收:处理液经减压蒸馏,热过滤得到碳酸盐及滤液 Ⅱ;

步骤(3):固碱回收:将滤液Ⅱ,升温熬碱、再冷却,得固碱。

本技术方案中,稀碱废水经过滤、大孔树脂吸附、减压蒸馏及升温熬 碱过程实现了稀碱废水的深度处理,能有效回收稀碱废水中的有效组分, 实现了稀碱废水的资源化利用。

作为优选,所述的稀碱废水的pH值大于9。

进一步优选,所述的稀碱废水主要来源于印染行业生产废水。

更进一步优选,所述的印染行业生产废水主要含有碱、碳酸盐。

通常情况下,稀碱废水的成分复杂,为了降低稀碱废水对大孔树脂孔 径的伤害,在进行大孔树脂吸附前对稀碱废水先进行过滤处理,以滤除稀 碱废水中的机械固废等杂质。

为了提高稀碱废水的过滤效率,提高稀碱废水的处理效果,作为优选, 稀碱废水过滤前先经吸附剂和/或絮凝剂预处理。稀碱废水经过吸附剂的吸 附和/或絮凝剂的絮凝后,再过滤,所得到的滤液(滤液Ⅰ)再进行大孔树脂 的吸附。

具体预处理方式的选择需根据稀碱废水的成分来定,如稀碱废水COD 及色度均较高,作为优选,向稀碱废水投加吸附剂,搅拌反应30~60min 后,过滤即得滤液Ⅰ。

作为优选,所述的吸附剂为活性炭、硅藻土、活性氧化铝、硅胶、沸 石分子筛的一种或几种。

所述的吸附剂的投加量为稀碱废水重量的0.05%~1%。

所述的絮凝剂为FeSO4·7H2O、聚合硫酸铁、聚合硫酸铝、聚合硫酸 铝铁、聚合氯化铝、聚合氯化铁中的一种或几种;絮凝剂的投加量为稀碱 废水重量的0.01~1%。

滤液Ⅰ进入填充有大孔树脂的吸附柱,吸附分离得到处理液。作为优 选,步骤(1)中,大孔树脂选用强碱性阴离子交换树脂。

进一步优选,所述大孔树脂选用苯乙烯系阴离子交换树脂。

大孔吸附树脂是一类有机单体加交联剂、致孔剂、分散剂等添加剂聚 合而成,因而购来的树脂要除去可能存在的毒性有机残留物。大孔树脂在 装备填柱前,按照GB/T5476-2013方法对大孔树脂进行预处理。

作为优选,步骤(1)中,滤液Ⅰ流经大孔树脂吸附柱的流速为1BV/h~4 BV/h。

在所述流速下,稀碱废水的COD去除率高,且处理效率高。流速大于 4BV/h,对大孔树脂吸附柱的冲击力比较大,容易降低柱效,且流速过快 有可能降低稀碱废水的COD去除率;流速小于1BV/h,碱性废水的处理效 率太低。

步骤(1)吸附后得到处理液,处理液中的有机杂质及色素都比较少,处 理液经过步骤(2)的减压蒸馏,浓缩液趁热过滤,回收处理液中的碳酸盐。

减压蒸馏的冷凝液为处理出水,将所制得的处理出水直排,也可回用 至步骤(1)的大孔树脂吸附柱的再生,也可作为稀碱废水处理过程中的冷凝 用水。

作为优选,步骤(2)中,热过滤温度以30~50℃。

在该温度下热过滤,过滤回收的碳酸盐的色度比较好,纯度较高,过 滤得到的滤液Ⅲ转移至熬碱锅内,升温蒸发直至析出大量固碱。

经过步骤(2)的减压蒸馏,回收了处理液中的大部分水,得到的滤液Ⅲ 的水分含量不高,将有利于步骤(3)的碱的蒸发回收,有利于降低稀碱废水 的处理能耗。

步骤(3)中,采用的熬碱锅为普通的铁制锅,该铁制锅能承受熬碱所需 的温度。

作为优选,步骤(3)中,熬碱的温度为450~480℃。

进一步优选,步骤(3)中,熬碱的温度为460~470℃。

作为优选,步骤(3)中,熬碱回收固碱的时间为0.5-1.5h。

进一步优选,步骤(3)中,所述熬碱回收固碱的时间为1h。

大孔树脂吸附柱经反复使用后,大孔树脂表面及内部残留许多非吸附 性成分或杂质,柱颜色变深,柱效降低。为了提高稀碱废水的处理效果, 降低稀碱废水的处理成本,大孔树脂需要及时洗涤、再生。

作为优选,还包括步骤(4),对大孔树脂进行再生,再生步骤为:

步骤①:清水洗涤;

步骤②:洗脱液梯度洗脱;

步骤③:梯度洗脱完成后再用清水洗涤。

此处所述的清水为步骤(2)或步骤(3)蒸馏的冷凝液(处理出水)、自 来水或纯水。再生过程中,步骤①主要是洗脱、置换大孔树脂吸附的稀碱 废水,步骤②主要是洗涤、置换大孔树脂吸附的有机物;步骤③主要是洗 涤、置换大孔树脂内的洗脱液。

作为优选,所述的洗脱液为酸水溶液和有机溶剂的混合液,其中酸水 溶液为盐酸水溶液或硫酸水溶液,有机溶剂为甲醇、乙醇或丙酮。

进一步优选,步骤②中,按以下梯度进行洗脱:

一次洗脱液:V有机溶剂:V10%酸水溶液=1:1,按照1BV/h流速,经过蠕动泵 逆流打入大孔树脂吸附柱,得到一次洗脱废液1BV;

二次洗脱液:V有机溶剂:V5%酸水溶液=1:1,按照1BV/h流速,经过蠕动泵 逆流打入大孔树脂吸附柱,得到二次洗脱废液1BV;

三次洗脱液:V有机溶剂:V2.5%酸水溶液=1:1,按照1BV/h流速,经过蠕动泵 逆流打入大孔树脂吸附柱,收集0.5BV,加后续的排空水0.5BV,得到三 次洗脱废液1BV。

通过HPLC实时跟踪梯度洗脱出来的洗脱废液的有机物含量、COD 值等参数,根据需要决定是否需要进行第四次洗脱过程,同上,每次的洗 脱废液根据情况决定是否回去套用。

采用上述梯度洗脱,可提高大孔树脂的再生效果。步骤②的梯度洗脱 完成后,再进行步骤③的清水洗涤,从而完成大孔树脂吸附柱的再生。

大孔树脂吸附柱经过多次的稀碱废水吸附处理及再生后,大孔树脂吸 附柱树脂颗粒挤压过紧、且有可能小部分破碎;柱内的杂质较多、颜色较 深。为了提高大孔树脂的柱效,增加稀碱废水的处理效果,需要将大孔树 脂转移出来,置于一较大的容器中,再用清水、洗脱液、清水洗涤再生, 再生完成后,再重新填柱。

再生洗脱的洗脱废液经蒸馏可回收利用有机溶剂,剩余的蒸馏残液主 要为酸和苯胺类物质,采用甲醛缩合的方法处理残液,过滤后的滤液即为 干净的酸液,可回用于树脂洗脱过程中。

本发明利用大孔树脂对稀碱废水进行吸附,再结合减压蒸馏和高温熬 碱工艺,能有效降低稀碱废水的COD值,回收稀碱废水中有价值的组分, 本技术方案操作简单,易于产业化;且大孔树脂再生简单,稀碱废水的处 理成本低。