申请日2015.07.28

公开(公告)日2018.01.19

IPC分类号C02F11/00; C02F11/10; C02F11/08

摘要

本发明提供一种污泥处理方法,对污泥进行充分热水解,热水解温度为180℃~190℃,该温度范围对应的饱和蒸汽压为1.0MPa~1.25MPa,热水解反应时间为20min~60min,对完成热水解反应的物料进行快速湿式氧化,氧化温度为130℃~170℃,氧分压为0.5MPa~1.0MPa,氧化反应时间为3min~10min,对完成快速湿式氧化后的物料进行固液分离处理,得到可用作园林绿化用肥或土壤改良的基质,该方法处理污泥后降低污泥含水量效果显著,固液分离后分离液澄清,重金属脱除率高,节能高效且对设备的使用要求条件低、建造和运行成本低。

权利要求书

1.一种污泥处理方法,其特征在于,包括如下步骤:

(1)对污泥进行充分热水解,热水解温度为180℃~190℃,该温度范围对应的饱和蒸汽压1.0MPa~1.25MPa,热水解反应时间为20min~60min;

(2)对完成步骤(1)中热水解反应的物料进行快速湿式氧化,氧化温度为142℃~170℃,氧分压为0.5MPa~1.0MPa,氧化反应时间为3min~10min;

(3)对步骤(2)中快速湿式氧化后的物料进行固液分离处理,得到可用作园林绿化用肥或土壤改良的基质和澄清的分离液;

步骤(1)中用于热水解反应的污泥的含水量为85%~90%;

步骤(1)中用于热水解反应的污泥经过两级热交换装置即热交换装置A和热交换装置B的加热处理,将温度提升至130℃~160℃,然后在热水解反应装置中继续加热升温至180℃~190℃,完成步骤(1)中热水解反应的物料通过热交换装置B降温至142℃~170℃,得到步骤(2)中用于快速湿式氧化反应的物料。

2.如权利要求1所述的污泥处理方法,其特征在于,步骤(1)所述的热水解反应在热水解反应装置中进行;步骤(2)所述的快速湿式氧化反应在氧化反应装置中进行。

3.如权利要求1所述的污泥处理方法,其特征在于,完成步骤(2)中快速湿式氧化反应的物料通过热交换装置A降温至80℃以下,所得物料经步骤(3)即通过固液分离装置进行固液分离,得到用作有机肥的基料。

4.如权利要求3所述的污泥处理方法,其特征在于,完成步骤(3)所得分离液体一部分回用与原料污泥混合,调节污泥含水量至85%~90%,并可对污泥进行初步加热,多余部分分离液体排出系统外。

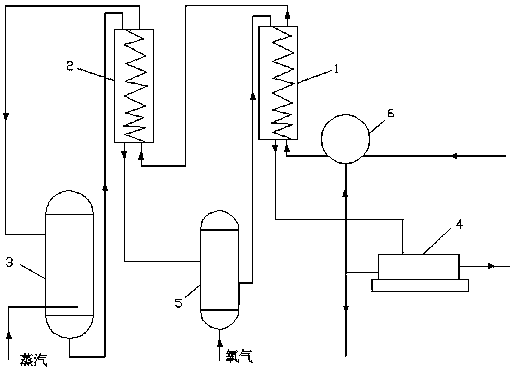

5.一种采用如权利要求1至4任一项所述方法进行污泥处理的装置,其特征在于,包括:

两级热交换装置,即热交换装置A和热交换装置B,所述热交换装置A和热交换装置B至少各自设置两路相互隔离的通道,所述热交换装置A的第一通道出口与所述热交换装置B的第一通道入口连通;

热水解反应装置,所述热交换装置B第一通道的末端出口与所述热水解反应装置的入口连通,所述热水解反应装置的出口与所述热交换装置B的第二通道入口连通,且所述热水解反应装置设置有蒸汽入口和出口;

氧化反应装置,所述氧化反应装置的入口与所述热交换装置B的第二通道出口连通,所述氧化反应装置的出口与所述热交换装置A的第二通道入口连通,且所述氧化反应装置设置有氧气入口和出口;

固液分离装置,所述固液分离装置的入口与所述热交换装置A的第二通道的出口连通。

6.如权利要求5所述的装置,其特征在于,设置一个泥水混合装置,所述泥水混合装置的出口与所述热交换装置的第一通道前端入口连通。

7.如权利要求6所述的装置,其特征在于,所述固液分离装置为一离心机,该离心机的液体出口连接设置一个分离液贮存罐。

8.如权利要求7所述的装置,其特征在于,所述分离液贮存罐与所述泥水混合装置入口连通,在所述分离液贮存罐上设置排水口。

说明书

一种污泥处理方法和装置

技术领域

本发明涉及一种污泥处理方法和装置,属于污泥处理的技术领域。

背景技术

我国人口数量庞大,随着进一步城镇化、工业化的发展,城市居民生活以及工业生产用水量更加巨大,污水的排放也日益增加,活性污泥法是现有的普遍使用的污水处理方法。

活性污泥法会产生大量的副产品即污泥,而且此污泥易腐烂,臭味大,含有大量的致病细菌、病毒、寄生虫以及各种对人体极其有害的重金属,如不加处理直接进入大自然会极其严重的破坏自然生态和环境,对人类的健康甚至生命构成严重威胁。

传统的污泥无害化、稳定化处理方法主要有三种:热水解法、热水解与厌氧消化的组合、部分湿式氧化法。热水解法是将污泥和水混合后置于60℃~250℃环境温度下水解反应数十秒到数小时,让微生物细胞壁破裂,糖类、脂肪、蛋白质和纤维发生水解反应,从而达到提高污泥脱水的目的,但是仅仅热水解,会让水中溶解的挥发性以及热水解产生的有机气体溢出,导致出泥不稳定易变质;热水解与厌氧结合解决了热水解出泥不稳定的问题,还能产生甲烷等能源气体,但是由于国内的污泥有机物含量较国外低很多,产气量以及系统运行效果方面较差,且规模庞大投资巨大,只适用大型污水厂污泥的处理,适用性受到限制;部分湿式氧化法,在10min~30min的时间里,环境温度160℃~220℃条件下使部分有机质产生氧化反应,氧化过程产生有机酸脱除重金属,并通过添加助剂实现污泥资源化,但是部分湿式氧化法存在分离液浊度大、管道和设备堵塞严重、重金属脱除效率低等缺陷。

中国专利文献CN104341082A公开了一种污泥氧化处理方法及装置,主要包括如下步骤:(1)对污泥进行水解反应,温度80℃~120℃,压力0MPa~0.3Mpa,反应时间为5min~10min;(2)水解反应后的物料进行高温氧化处理,温度200℃~260℃,压力2.6MPa~4.8MPa,反应时间为15min~25min;(3)高温氧化后物料进行固液分离处理得到有机肥的基料。此种方法和装置污泥水解反应的温度较低、时间短,污泥中的某些有机成分如脂肪、糖类、纤维以及絮凝剂聚丙烯酰胺等很多类有机物根本达不到水解的条件,无法完全水解,高温氧化处理温度达到200℃~260℃,压力2.6MPa~4.8MPa,氧化温度大于200℃后虽然氧气溶解度显著增加,但能耗水平和对设备的要求也成倍增加,且压力已经达到了中压标准,对反应容器的设计、制作要求更高,运行成本上升,管理难度加大。

发明内容

针对上述不足,本发明提供一种污泥处理方法及装置,通过该装置及方法处理后的污泥出泥稳定,不易变质,固液分离后分离液澄清,不会造成管道堵塞,重金属脱除率高,污泥经离心分离后含水率降低效果明显。

本发明是通过这样的技术方案来实现的:一种污泥处理方法,其特征在于,包括如下步骤:

(1)对污泥进行充分热水解,热水解温度为180℃~190℃,该温度范围对应的饱和蒸汽压为1.0MPa~1.25MPa,污泥的反应时间为20min~60min;

(2)对完成步骤(1)中热水解反应的物料进行快速湿式氧化,氧化温度为130℃~170℃,氧分压为0.5MPa~1.0MPa,氧化反应时间为3min~10min;

(3)对步骤(2)中快速湿式氧化后的物料进行固液分离处理,得到可用作园林绿化用肥或土壤改良的基质。

步骤(1)所述的热水解反应在热水解反应装置中进行;步骤(2)所述的快速湿式氧化反应在氧化反应装置中进行。

步骤(1)中用于热水解反应的污泥的含水量为85%~90%。

步骤(1)中用于热水解反应的污泥经过两级热交换装置即热交换装置A和热交换装置B的加热处理,将温度提升至130℃~170℃,然后在热水解反应装置中继续加热升温至180℃~190℃,完成步骤(1)中热水解反应的物料通过热交换装置B降温至130℃~170℃,得到步骤(2)中用于快速湿式氧化反应的物料。

完成步骤(2)中快速湿式氧化反应的物料通过热交换装置A降温至80℃以下,所得物料经步骤(3)即通过固液分离装置进行固液分离,得到用作有机肥的基料。

完成步骤(3)所得分离液体一部分回用与原料污泥混合,调节污泥含水量至85%~90%,并可对污泥进行初步加热,多余部分分离液体排出系统外。

一种污泥处理装置,其特征在于,包括:

两级热交换装置即热交换装置A和热交换装置B,所述热交换装置A和热交换装置B至少各自设置两路相互隔离的通道,所述热交换装置A的第一通道出口与所述热交换装置B的第一通道入口连通;

热水解反应装置,所述热交换装置B第一通道的末端出口与所述热水解反应装置的入口连通,所述热水解反应装置的出口与所述热交换装置B的第二通道入口连通,且所述热水解反应装置设置有蒸汽入口和出口;

氧化反应装置,所述氧化反应装置的入口与所述热交换装置B的第二通道出口连通,所述氧化反应装置的出口与所述热交换装置A的第二通道入口连通,且所述热水解反应装置设置有氧气入口和出口;

固液分离装置,所述固液分离装置的入口与所述热交换装置A的第二通道的出口连通。

进一步的是设置一个泥水混合装置,所述泥水混合装置的出口与所述热交换装置的第一通道前端入口连通。

进一步的是所述固液分离装置为一离心机,该离心机的液体出口连接设置一个分离液贮存罐。

进一步的是所述分离液贮存罐与所述泥水混合装置入口连通,在所述分离液贮存罐上设置排水口。

由于采用了上述结构,本发明提供的此种污泥处理方法及装置,处理污泥第一步热水解反应,反应温度180℃~190℃,该温度范围对应的饱和蒸汽压力为1.0MPa~1.25MPa,时间20min~60min,在此条件下污泥中绝大部分的有机质都可以充分水解;热水解后的物料进入氧化反应装置,氧化温度为130℃~170℃,氧分压为0.5MPa~1.0MPa,时间为3min~10min,在此条件下氧化反应装置承受的最大压力亦小于1.6MPa,且充分水解的物料有机物大大简化、难降解有机物减少,而氧化反应温度130℃~170℃条件下,高氧分压使氧气溶解度大大提高,加之泥浆浓度高,且污泥的粘度也由于絮凝剂、菌胶团等的完全水解而显著降低,这些因素都能使湿式氧化的速度加快,所以快速湿式氧化过程的时间可缩短至3~10min,湿式氧化的温度降低能使氧分压保持恒定(氧化温度130-170℃),氧化温度过低,低于125℃会使水溶液的动力粘度增加较大,氧气溶解度降低,影响氧化过程的反应速度,而氧化温度高于200℃后,虽然氧气溶解度增加显著,但能耗水平和对设备的要求也成倍增加;氧化后的泥浆经热交换装置A降温后进入离心机进行固液分离,分离液COD的范围为20000-30000mg/L,SS小于100mg/L,一部分与原料污泥预混,调节污泥含水量至85%~90%,并可对污泥进行初步加热,部分排放进入污水处理系统或单独处理排放。此方法可以使污泥内微生物解体,结合水、细胞内水均脱出,经离心机分离后含水量降低效果显著,含水率可降至35%至40%;包括引入的絮凝剂等有机物水解、氧化充分,有机质含量可削减15%至40%,得到的物料无菌、无臭、无害,分离液澄清,不会堵塞管道;重金属从长链有机物上、菌胶团、微生物细胞内释放进入分离液中,通过离心机实现固液分离后,重金属的脱除效率可达60%以上,脱除效率高;该方法选取的反应温度合适,同时设置热交换装置A和热交换装置B,使该方法节能高效;热水解反应装置和氧化反应装置承受的压力都为低压,其条件要求和成本较低,适用性强,管理难度小;整个系统在封闭管道和反应器中,没有高温废气的产生,仅有污泥离开离心脱水装置后散热引起的气味。