申请日2015.03.31

公开(公告)日2015.06.10

IPC分类号C02F11/00

摘要

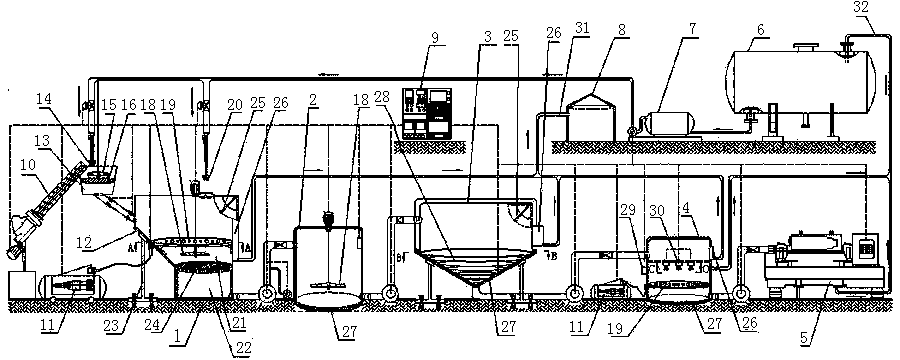

本发明涉及的是一种含油污泥减量化处理方法及其装置,其中的这种含油污泥减量化处理方法:(一)污泥体系的流态化及预处理:由螺旋输送机将污泥物料输送到投料斗中,启动切割式机械搅拌器,并回掺循环水,流化污泥物料流向流化预处理罐,搅拌并曝气后流化污泥则通过栅隙不大于15mm的机械格栅进入破乳处理罐;(二)污泥体系的调质破乳:首先在罐入口通过加药泵投加清洗剂,打开盘管加热控温系统,并启动搅拌器,进行污泥体系的匀化调质、破乳脱附;经一级调质破乳后的污泥体系输送至二级倒锥形调质破乳处理罐处理,处理后的污泥体系则汇入倒锥部,由穿孔管排泥;(三)污泥体系的超声脱稳;(四)污泥体系的机械离心。本发明科学有效地解决含油污泥体系中污油分离回收和排放泥质减容减量的问题。

摘要附图

权利要求书

1.一种含油污泥减量化处理方法,其特征在于:这种含油污泥减量化处理方法:

(一)污泥体系的流态化及预处理:由螺旋输送机(10)将污泥物料输送到投料斗(13)中,启动投料斗(13)中的切割式机械搅拌器(15),并开启高压喷头(14)的电磁阀向投料斗(13)中回掺循环水,粒度小于50mm的流化污泥物料通过大栅隙机械格栅(16)经投料斗(13)底部出口流向流化预处理罐(1),同时,通过在线含水率测定仪监测含油污泥体系的含水率,控制回掺循环水的电磁阀,使汇入流化预处理罐(1)的含油污泥体系含水率维持在95%左右;打开流化预处理罐(1)的加热控温系统(12),温度控制在40~45℃,并开启预分离室(21)内的搅拌,通过外置的鼓风曝气风机(11)实现预分离室内的充分曝气;分离出污油由流化预处理罐(1)顶部的刮油机(25)刮入收油槽(26),流化污泥则通过栅隙不大于15mm的小栅隙机械格栅(24)进入集泥室(22);

(二)污泥体系的调质破乳:在螺杆泵将流化预处理罐(1)集泥室(22)的流化污泥泵入一级调质破乳处理罐(2)时,首先在罐入口通过加药泵投加清洗剂,打开一级调质破乳处理罐(2)底部的盘管加热控温系统(12),温度控制在45~50℃,并启动搅拌器(18),在30~60min的停留时间内进行污泥体系的匀化调质、破乳脱附;经一级调质破乳后的污泥体系从罐底部由螺杆泵输送至二级倒锥形调质破乳处理罐(3),开启二级倒锥形调质破乳处理罐(3)的盘管加热控温系统(12),温度控制在50~60℃,脱附分离出的上层污油由二级倒锥形调质破乳处理罐(3)顶部的刮油机(25)刮入收油槽(26),污泥体系则汇入二级调质破乳处理罐(3)的倒锥部,由穿孔排泥管(28)排泥;

(三)污泥体系的超声脱稳:由螺杆泵将调质破乳处理后的污泥体系泵入超声脱稳罐(4),打开超声脱稳罐(4)底部的盘管加热控温系统(27),温度控制在50~60℃,开启超声波发生器(29),由超声波振子辐射出疏密相间的高频机械震荡波,并通过外置的鼓风曝气风机(11)在超声脱稳罐(4)下部进行充分曝气;强化分离出的污油进入收油槽(26),中间部分空隙水和少量吸附游离水层由排水管(32)排出,脱稳并沉降分层游离水后的污泥体系则汇入超声脱稳罐(4)的底部;

(四)污泥体系的机械离心:通过螺杆泵将超声脱稳罐(4)底部的浓缩减容污泥体系提升至两相卧螺离心机(5),在离心力作用下实现污泥的固液分离减量,分离减量后的固态污泥运送至堆存点干化,离心出含微量或痕迹油的污水汇入循环水罐(6),进一步沉降净化,并经由换热器(7)循环使用。

2.根据权利要求1所述的含油污泥减量化处理方法,其特征在于:所述的流化污泥物料自投料斗(13)底部出口流出后,通过下向流管段沿倾斜向下方向流向流化预处理罐(1),并沿流化预处理罐(1)的倾斜壁流入流化预处理罐(1)。

3.根据权利要求2所述的含油污泥减量化处理方法,其特征在于:所述的各步骤分离的污油均收到污油回收罐(8),排水均汇入循环水罐(6),并作为回掺水或清洗水循环使用。

4.根据权利要求3所述的含油污泥减量化处理方法,其特征在于:所述的污泥物料为罐底清淤污泥,或污水处理产生污泥,或落地含油污泥,或其共存混合体系。

5.根据权利要求4所述的含油污泥减量化处理方法,其特征在于:所述的含油污泥体系含水率的在线监测采用近红外光谱分析法。

6. 一种权利要求2所述的含油污泥减量化处理方法使用的装置,其特征在于:这种含油污泥减量化处理方法使用的装置包括投料斗(13)、流化预处理罐(1)、一级调质破乳处理罐(2)、二级倒锥形调质破乳处理罐(3)、超声脱稳罐(4)、两相卧螺离心机(5)、自动控制柜(9)、螺旋输送机(10),螺旋输送机(10)倾斜设置,其上端出料口置于投料斗(13)上,投料斗(13)上方安装高压喷头(14),投料斗(13)底部设置大栅隙机械格栅(16),切割式机械搅拌器(15)安装在大栅隙机械格栅(16)上方,投料斗(13)底部设置出口,该出口与流化预处理罐(1)之间安装下向流管段,在线含水率测定仪安装在下向流管段上;流化预处理罐(1)分为预分离室(21)和集泥室(22),流化预处理罐(1)入口设置在预分离室(21)2/3高度的位置,入口之下是倾斜壁,微孔曝气头(19)按径向盘式安装在预分离室(21)1/3高度的位置,微孔直径为3mm和5mm的曝气头依次相间按10mm等间距分布,鼓风曝气风机(11)与预分离室内的微孔曝气头(19)通过软管相连,搅拌器(18)安装在微孔曝气头(19)下方,集泥室(22)上部设置小栅隙机械格栅(24),流化预处理罐(1)管壁周围设置加热控温系统(12);集泥室(22)与一级调质破乳处理罐(2)相连,一级调质破乳处理罐(2)入口管线旁通设置加药泵,一级调质破乳处理罐(2)底部设置盘管加热控温系统(27),顶部安装搅拌器(18);一级调质破乳处理罐(2)与二级倒锥形调质破乳处理罐(3)相连,二级倒锥形调质破乳处理罐(3)的管壁周围设置盘管加热控温系统(12),顶部安装刮油机(25),上部为圆柱部,下部为倒锥部,倒锥部自下而上叠层式绕置穿孔排泥管(28);穿孔排泥管(28)与超声脱稳罐(4)相连,超声脱稳罐(4)内喇叭型超声振子(30),超声波发生器(29)通过电缆与喇叭型超声振子(30)相连,喇叭型超声振子(30)下方设置微孔曝气头(19),超声脱稳罐(4)底部设置盘管加热控温系统(27);超声脱稳罐(4)与两相卧螺离心机(5)相连。

7.根据权利要求6所述的含油污泥减量化处理方法使用的装置,其特征在于:所述的流化预处理罐(1)罐顶具有开口,开口的上方安装伸缩式高压喷头(20),伸缩式高压喷头(20)可以从开口处进入或离开流化预处理罐(1)。

8.根据权利要求7所述的含油污泥减量化处理方法使用的装置,其特征在于:所述的含油污泥减量化处理方法使用的装置还包括污油回收罐(8)、循环水罐(6)、换热器(7),流化预处理罐(1)的收油槽(26)、二级倒锥形调质破乳处理罐(3)的收油槽(26)、超声脱稳罐(4)的收油槽(26)均通过收油管(31)与污油回收罐(8)相连;二级倒锥形调质破乳处理罐(3)圆柱部引出排水管(32),排水管(32)连接到循环水罐(6),超声脱稳罐(4)中部引出排水管(32),该排水管(32)也连接到循环水罐(6);循环水罐(6)连接换热器(7),换热器(7)分别通过管线连接投料斗(13)上方的高压喷头(14)和流化预处理罐(1)上方的伸缩式高压喷头(20),各管线上分别安装电磁阀。

9.根据权利要求8所述的含油污泥减量化处理方法使用的装置,其特征在于:所述的大栅隙机械格栅(16)的栅隙为50mm;小栅隙机械格栅(24)的栅隙为15mm;流化预处理罐(1)倾斜壁的倾斜角为135o,预分离室(21)和集泥室(22)的容积比为3:1;二级倒锥形调质破乳处理罐(3)呈120o倒锥角设计,圆柱部和倒锥部的容积比为2:1。

10.根据权利要求9所述的含油污泥减量化处理方法使用的装置,其特征在于:所述的喇叭型超声振子(30)有三组,三组方矩管径向平行焊接在超声脱稳罐(4)排水管(32)以上的内壁上,每组喇叭型超声振子(30)在方矩管上按150~200mm等间距分布布置;超声脱稳罐(4)内的曝气头孔径为5mm,按10mm等间距径向盘式安装在罐内1/4高度的位置,排水管(32)设在罐体1/2高度的位置。

说明书

一种含油污泥减量化处理方法及其装置

技术领域

本发明涉及处理含油污泥的方法及装置,具体涉及一种含油污泥减量化处理方法及其装置。

背景技术

随着油田开发陆续进入中高含水阶段,采出液中的含水率不断升高,包括化学驱在内的各种强化采油措施的相继应用,又使采出液性质变得更为复杂(Wang Zhihua(王志华),Wei Lixin(魏立新),Wang Jinxiu(王锦秀),Science Technology and Engineering(科学技术与工程),2009,9(23):6997~7001)。相应地面系统集中处理站在进行原油脱水时,脱水器、储油罐、污油罐等底部会存在大量呈塑态的含油污泥;在进行污水处理时,沉降除油罐、过滤罐、曝气罐、浮选池及回收水池(罐)等部位会存在着大量呈流态的含油污泥。与此同时,外围零散油田作为接替储量近年来在不断加大着勘探、开发力度,但因其产量有限,其采油方式除了采用机械采油外,还有提捞采油,集油工艺除采用管道输送外,还有定期拉运方式,这就不可避免地将产生一部分混合泥土量、石砾量更多、杂质颗粒粒径分布更宽的呈固态的落地含油污泥。这些污泥成分复杂,属于多相混合体系,一般由水包油(O/W)、油包水(W/O)乳状液以及悬浮固体杂质组成,且乳化稳定性强,粘稠度较大,固相成分难以彻底沉降,这种多相混合体系在油田中高含水开发期最主要表现为其互相共存,且累积产生量多、积存压力大(Zhao Huren(赵虎仁),Li Huimin(李慧敏),Zhang Yanping(张燕萍),Environmental Protection of Oil & Gas Fields(油气田环境保护),2010,20(3):24~31)。

据目前统计,一个日处理20000m3的油田污水站每天就可产生20m3~60m3的含油污泥,其中在污水沉降除油段,除油罐的排泥通常有三种方式:一是穿孔管排泥,在罐底设穿孔管,定期排泥;二是水力排泥,在罐底设一个圆锥形的集泥斗或者若干个小集泥坑,用污泥泵将污泥抽出。为了增加污泥的流动性,在罐底周围设一圈冲泥管,直径较大的罐,罐底还设几根辐射状的冲泥管,在冲泥管上安喷嘴或设孔口;三是人工排泥,清理时需要停产,不需要专门设施,只需在罐底留出较大的人孔,而且要在相对的罐壁两侧都有人孔,以便改善通风条件。在污水过滤段,污泥存在于滤料中,在反冲洗时随反冲洗排水进入回收水罐,回收水罐积存污泥量不断增多,若未及时排出,又会被回收到除油罐,久而久之会造成含油污泥老化,形成恶性循环(Hu Dianqi(胡殿启),Oil-Gas Field Surface Engineering(油气田地面工程),2011,30(5):99;Zhang Yuxin(张玉鑫),Oil-Gas Field Surface Engineering(油气田地面工程),2013,32(9):92~93;Feng Yongxun(冯永训),Design Manual of Produced Water Disposal in Oilfield(油田采出水处理设计手册),2005)。这些所排出含油污泥成分的复杂性决定了其处理技术的多样性,但简单的露天堆放、卫生填埋、铺路等处置方法已经在油田难以立足,完善和严格污泥处理法规、研究发展新的污泥处理工艺、以及各种行之有效的含油污泥处理与资源回用技术成为了一种必然,国内外目前处理含油污泥的方法主要集中在化学热洗涤法、高温热解处理法、机械离心处理法及溶剂萃取法,同时在逐步探索生物法、微波法等(Song Wei(宋薇),Liu Jianguo(刘建国),Nie Yongfeng(聂永丰),Journal of Tsinghua University (Science and Technology)(清华大学学报(自然科学版)),2008,48(9):73~77;Jiang Yijian(姜亦坚),Guo Futai(郭富泰),Du Haitao(杜海涛),Oil-Gas Field Surface Engineering(油气田地面工程),2009,28(1):8~9;Wang Wanfu(王万福),Jin Hao(金浩),Shi Feng(石丰),Liu Peng(刘鹏),Huang Jie(黄婕),Chemical Engineering of Oil & Gas(石油与天然气化工),2010,39(2):173~177;Li Jufeng(李巨峰),Cao Weiping(操卫平),Feng Yujun(冯玉军),Tang Lin(汤林),Petroleum Planning & Engineering(石油规划设计),2005,16(5):30-32;Karamalidis A. K., Evangelou A. C., Karabika E., Koukkou A. I., Drainas C., Voudrias E. A., Bioresource Technology, 2010,101(16):6545~6552)。这些方法在工程应用中从提高处理效率、改善处理效果、保障运行稳定性等方面得到了不断的改进和发展,但或是主要针对于常规流态化稳定良好的污水站水质处理产生污泥,或是主要以乳化油的分离回收为目标,当面对性状组成、乳化特性各异的罐底清淤污泥、污水处理产生污泥及落地含油污泥的共存体,且既着眼于污油的分离回收,又着眼于排放泥质的减容减量时,各种方法均暴露出一定的局限性,这类混合污泥体系的有效处理尚无成熟方法,也无专门针对此的报道。因此,调质破乳、脱附、分离,浓缩降低污泥含水率减容,进行有效的综合处置,已成为新形势下油田地面系统运行精细化、低碳化的一个亟待解决问题。

发明内容

本发明的目的是提供一种含油污泥减量化处理方法,这种含油污泥减量化处理方法用于解决现有技术对新的开发形势下油田罐底清淤污泥、污水处理产生污泥及落地含油污泥的共存体系处理不适应,以及难以兼顾污油分离回收和排放泥质减容减量的问题,本发明的另一个目的是提供含油污泥减量化处理方法使用的装置。

本发明解决其技术问题所采用的技术方案是:这种含油污泥减量化处理方法:

(一)污泥体系的流态化及预处理:由螺旋输送机将污泥物料输送到投料斗中,启动投料斗中的切割式机械搅拌器,并开启高压喷头的电磁阀向投料斗中回掺循环水,粒度小于50mm的流化污泥物料通过机械格栅经投料斗底部出口流向流化预处理罐,同时,通过在线含水率测定仪监测含油污泥体系的含水率,控制回掺循环水的电磁阀,使汇入流化预处理罐的含油污泥体系含水率维持在95%左右;打开流化预处理罐的加热控温系统,温度控制在40~45℃,并开启预分离室内的搅拌,通过外置的鼓风曝气风机实现预分离室内的充分曝气;分离出污油由流化预处理罐顶部的刮油机刮入收油槽,流化污泥则通过栅隙不大于15mm的机械格栅进入集泥室;

(二)污泥体系的调质破乳:在螺杆泵将流化预处理罐集泥室的流化污泥泵入一级调质破乳处理罐时,首先在罐入口通过加药泵投加清洗剂,打开一级调质破乳处理罐底部的盘管加热控温系统,温度控制在45~50℃,并启动搅拌器,在30~60min的停留时间内进行污泥体系的匀化调质、破乳脱附;经一级调质破乳后的污泥体系从罐底部由螺杆泵输送至二级倒锥形调质破乳处理罐,开启二级倒锥形调质破乳处理罐的盘管加热控温系统,温度控制在50~60℃,脱附分离出的上层污油由二级倒锥形调质破乳处理罐顶部的刮油机刮入收油槽,污泥体系则汇入二级调质破乳处理罐的倒锥部,由穿孔管排泥;

(三)污泥体系的超声脱稳:由螺杆泵将调质破乳处理后的污泥体系泵入超声脱稳罐,打开超声脱稳罐底部的盘管加热控温系统,温度控制在50~60℃,开启超声波发生器,由超声波振子辐射出疏密相间的高频机械震荡波,并通过外置的鼓风曝气风机在超声脱稳罐下部进行充分曝气;强化分离出的污油进入收油槽,中间部分空隙水和少量吸附游离水层由排水管排出,脱稳并沉降分层游离水后的污泥体系则汇入超声脱稳罐的底部;

(四)污泥体系的机械离心:通过螺杆泵将超声脱稳罐底部的浓缩减容污泥体系提升至两相卧螺离心机,在离心力作用下实现污泥的固液分离减量,分离减量后的固态污泥运送至堆存点干化,离心出含微量或痕迹油的污水汇入循环水罐,进一步沉降净化,并经由换热器满足该技术方案中的循环使用。

上述方案步骤一中流化污泥物料自投料斗底部出口流出后,通过下向流管段沿倾斜向下方向流向流化预处理罐,并沿流化预处理罐的倾斜壁流入流化预处理罐,这样能够防止泥砂的堆(沉)积,在线含水率测定仪安装在下向流管段上。

上述方案中各步骤分离的污油均收到污油回收罐,排水均汇入循环水罐,并作为回掺水或清洗水循环使用。

上述方案中污泥物料为罐底清淤污泥,或污水处理产生污泥,或落地含油污泥,或其共存混合体系。

上述方案中步骤一中含油污泥体系含水率的在线监测采用近红外光谱分析法。

上述含油污泥减量化处理方法使用的装置包括投料斗、流化预处理罐、一级调质破乳处理罐、二级倒锥形调质破乳处理罐、超声脱稳罐、两相卧螺离心机、自动控制柜、螺旋输送机,螺旋输送机倾斜设置,其上端出料口置于投料斗上,投料斗上方安装高压喷头,投料斗底部设置大栅隙机械格栅,切割式机械搅拌器安装在大栅隙机械格栅上方,投料斗底部设置出口,该出口与流化预处理罐之间安装下向流管段,在线含水率测定仪安装在下向流管段上;流化预处理罐分为预分离室和集泥室,流化预处理罐入口设置在预分离室2/3高度的位置,入口之下是倾斜壁,微孔曝气头按径向盘式安装在预分离室1/3高度的位置,微孔直径为3mm和5mm的曝气头依次相间按10mm等间距分布,鼓风曝气风机与预分离室内的微孔曝气头通过软管相连,搅拌器安装在微孔曝气头下方,集泥室上部设置小栅隙机械格栅,流化预处理罐管壁周围设置加热控温系统;集泥室与一级调质破乳处理罐相连,一级调质破乳处理罐入口管线旁通设置加药泵,一级调质破乳处理罐底部设置盘管加热控温系统,顶部安装搅拌器;一级调质破乳处理罐与二级倒锥形调质破乳处理罐相连,二级倒锥形调质破乳处理罐的管壁周围设置盘管加热控温系统,顶部安装刮油机,上部为圆柱部,下部为倒锥部,倒锥部自下而上叠层式绕置穿孔排泥管;穿孔排泥管与超声脱稳罐相连,超声脱稳罐内喇叭型超声振子,超声波发生器通过电缆与喇叭型超声振子相连,喇叭型超声振子下方设置微孔曝气头,超声脱稳罐底部设置盘管加热控温系统;超声脱稳罐与两相卧螺离心机相连。

上述方案中流化预处理罐罐顶具有开口,开口的上方安装伸缩式高压喷头,伸缩式高压喷头可以从开口处进入或离开流化预处理罐,用以定期对机械格栅的清洗。

上述方案中含油污泥减量化处理方法使用的装置还包括污油回收罐、循环水罐、换热器,流化预处理罐的收油槽、二级倒锥形调质破乳处理罐的收油槽、超声脱稳罐的收油槽均通过收油管与污油回收罐相连;二级倒锥形调质破乳处理罐圆柱部引出排水管,排水管连接到循环水罐,超声脱稳罐中部引出排水管,该排水管也连接到循环水罐;循环水罐连接换热器,换热器分别通过管线连接投料斗上方的高压喷头和流化预处理罐上方的伸缩式高压喷头,各管线上分别安装电磁阀。

上述方案中大栅隙机械格栅的栅隙为50mm;小栅隙机械格栅的栅隙为15mm;流化预处理罐倾斜壁的倾斜角为135o,预分离室和集泥室的容积比为3:1;二级倒锥形调质破乳处理罐呈120o倒锥角设计,圆柱部和倒锥部的容积比为2:1。

上述方案中喇叭型超声振子有三组,三组方矩管径向平行焊接在超声脱稳罐排水管以上的内壁上,每组喇叭型超声振子在方矩管上按150~200mm等间距分布布置;超声脱稳罐内的曝气头孔径为5mm,按10mm等间距径向盘式安装在罐内1/4高度的位置,排水管设在罐体1/2高度的位置。

本发明具有以下有益效果:

(一)本发明对污泥体系的流化及预处理可以去除大粒径胶体、杂质,从而提高处理效率,同时降低后续处理单元的负荷、减少可能带来的磨损,拓宽了对油田不同来源、不同性质含油污泥共存体系处理的适应性;在高压喷水和机械搅拌的共同作用下,干涸的油泥会受冲击而破碎,辅以加热,降低胶凝强度,由塑态或固态完全转变为流化态,使体系的流动性充分改善,为有效的破乳、脱附、分离及减容创造先决条件;布置大小孔径相间的曝气头促进“气-液”界面的快速变换,克服液膜障碍,增强流化污泥体系的紊流程度,提高其预处理效果。

(二)本发明在流化及预处理的基础上,对污泥体系的调质破乳可使含油污泥多相混合体系中高粘、强稳定的吸附油破乳、脱附,有效促进油质从固相粒子表面彻底分离,同时辅以穿孔管集中排泥,保证了部分空隙水的脱除,以及污泥颗粒表面吸附水强附着力的降低,达到初步浓缩的效果。

(三)本发明在对污泥体系调质破乳后,基于超声波的“空化效应”,进一步进行超声强化分离,超声振子发出的高频机械震荡波在污泥体系中可疏密相间地向前辐射,产生数以万计的小气泡,这些气泡会瞬间闭合,形成高压连续不断地冲击污泥的表面,强化污泥颗粒表面上难于脱附剩余油的剥落,辅以曝气,使油泥均匀混合,保证超声波充分作用于污泥体系,以及作用范围内的停留时间,进而降低体系的稳定性,达到油、水、泥三相混合体脱稳的作用,充分改善脱附、分离、浓缩减容效果。

(四)本发明在经由流化预处理、调质破乳、超声脱稳的物理化学法脱附减容处理后,对污泥体系进行机械离心,可通过压密离心作用进一步分离出空隙水,通过污泥颗粒间的相互挤压、碰撞、絮凝,更大程度上去除表面吸附水,同时也对污泥颗粒内部结合水的稳定性及其存在形式造成冲击,从而渐进式实现并保证对不同来源、不同性质含油污泥共存体系中污油的最大程度分离回收和排放泥质的最大程度减容减量,形成一套油田地面工艺中破解污泥处理与囤积难题的科学有效技术方法。

(五)本发明方法科学,原理明确、可行,结构合理,技术参数规范、可调,能突破对污水处理所产生污泥处理的局限,适用于对油田罐底清淤污泥、落地含油污泥、污水处理产生污泥及其共存体系的脱附、减容处理,将科学而有效地解决含油污泥体系中污油分离回收和排放泥质减容减量的问题,可操作性和实用性强。

(六)本发明填补了油田高含水开发期和复杂采油方式下含油污泥处理方法单一、处理工艺适应性差、处理过程尚无针对污泥来源与特性进行科学化界定、处理效果难以兼顾污油分离回收和排放泥质减容减量的空白,能够为工业生产运行中关键工艺的优化、调整及参数确定提供科学依据,既可应用在油田生产研究领域,又可推广应用到化工、环保等与工业排放物综合治理密切相关的其它领域。