申请日2014.12.15

公开(公告)日2015.04.01

IPC分类号C02F1/78

摘要

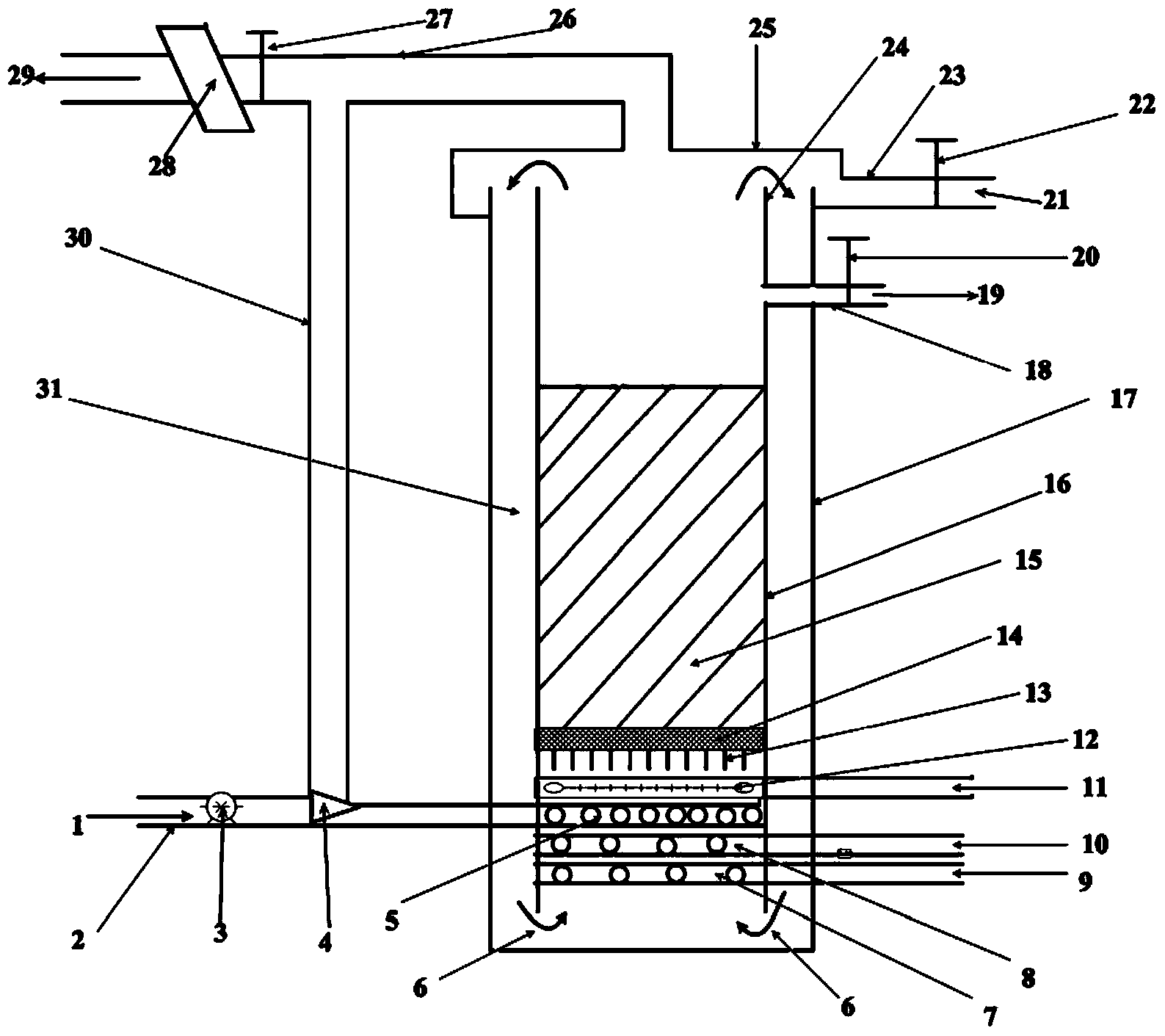

本发明公开了一种内循环污水处理臭氧催化氧化反应器,包括反应器外壳,反应器外壳内设有内筒,内筒顶部低于外壳顶部,内筒底部高于外壳底部,内筒与外壳内壁之间设有回流通道,内筒底部与外壳底部之间设有回流窗口;反应器外壳上设有尾气管,尾气管上设有尾气回流管,尾气回流管管路连通至反应器内;本发明还公开了一种污水处理方法,反应器内回流污水无需常规循环采用回流泵的循环方式,节省动力消耗;通过污水内循环和尾气外循环,充分利用污水中溶解的臭氧和尾气中未溶解的臭氧进一步处理污水中的污染物,提高处理深度,可用于污水的深度处理、污水回用和高浓度难生化污水预处理等领域。

摘要附图

权利要求书

1.一种内循环污水处理臭氧催化氧化反应器,包括反应器外壳,其特征 在于,反应器外壳内设有内筒,内筒顶部低于外壳顶部,内筒底部高于外壳底 部,内筒与外壳内壁之间设有污水回流通道,内筒底部与外壳底部之间设有污 水回流窗口;反应器顶部设有尾气收集罩,尾气收集罩上设有尾气管,尾气管 上设有尾气回流管,尾气回流管管路连通至水射器气相进口。

2.如权利要求1所述的内循环污水处理臭氧催化氧化反应器,其特征在 于:反应器外壳内自底部向上依次设有进水布水器、臭氧布气器、催化剂支撑 格栅、催化剂垫层以及所述催化剂床层;进水布水器管路连通水射器出口,水 射器的水相进口连通污水进水管,射水器的气相进口连通所述尾气回流管,污 水进水管上设有增压泵;臭氧布气器管路连通进气管;尾气回流管与尾气管排 出口之间设有尾气控制阀,尾气管排出口与尾气控制阀之间连通有臭氧分解 器;尾气收集罩下方的反应器外壳壁上设有溢流口,溢流口连通污水排水管, 污水排水管上设有排水控制阀。

3.如权利要求2所述的内循环污水处理臭氧催化氧化反应器,其特征在 于:还包括反洗进水布水器和反洗进气布气器,反洗进水布水器和反洗进气布 气器设置在内筒内,位于进水布水器下方,反洗进水布水器连通反洗进水管, 反洗进气布气器连通反洗进气管;催化剂床层上方的内筒壁上设有反洗排水 管,反洗排水管穿过反应器外壳通至反应器外;反洗排水管上设有反洗水排水 控制阀。

4.如权利要求3所述的内循环污水处理臭氧催化氧化反应器,其特征在 于:在所述反应器的内筒壁顶部设置有一圈溢流堰,溢流堰的所述溢流口设置 反应器外壳壁上。

5.一种污水处理方法,其特征在于包括以下步骤:

(1)待处理污水进入进水管经增压泵增压后通过进水布水器在内循环污 水处理臭氧催化氧化反应器内筒内均匀地上流,臭氧经过进气管后通过臭氧分 布器在反应器内筒内均匀的上流,反应器内筒内装填有催化剂;待处理污水和 臭氧均进入催化剂床层,在催化剂作用下发生臭氧催化氧化反应,去除污水中 的污染物;

(2)步骤(1)反应后经过溢流堰溢出的污水,一部分从溢流口进入排水 管排出至反应器外,其排出水量由排水控制阀控制;步骤(1)反应后经过溢 流堰溢出的另一部分污水通过污水回流通道返回至反应器底部,再通过污水回 流窗口进入反应器内筒中,污水上流经过进水布水器、臭氧布气器进入催化剂 床层再次参加臭氧催化氧化反应;

(3)步骤(1)反应过程中产生的含臭氧尾气经尾气收集罩收集后,一部 分尾气进入排气管后通至臭氧分解器处理后排放至外界,尾气排放量由尾气控 制阀控制;步骤(1)产生的另一部分含臭氧尾气通过尾气回流管进入水射器 气相入口,与进入水射器的待处理污水混合,形成气水混合物进入反应器内筒 中重新参与臭氧催化氧化反应。

6.如权利要求5所述的污水处理方法,其特征在于还包括以下步骤:

(4)臭氧催化氧化反应运行6~7天后,需对催化剂床层进行反洗,先通 过反洗进气管进气,通过反洗进气布气器向反应器内筒中的催化剂床层下方均 匀进气进行单独气洗,之后不停止气洗的同时再通过反洗进水管进水,通过反 洗进水布水器对催化剂床层进行气\水联合反洗;然后停止进气,通过反洗进 水管进水对催化剂床层进行单独水洗;

(5)步骤(4)产生的反洗废水通过反洗排水管排出,反洗废气由尾气收 集罩收集后通过尾气管排出。

7.如权利要求6所述的污水处理方法,其特征在于:步骤(4)中单独气 洗时间为3~10分钟,气洗强度为12~25L/(m2·s);气\水联合反洗时间为 3~5分钟,气洗强度10~15L/(m2·s)、水洗强度4~6L/(m2·s);单独 水洗时间为3~10分钟,水洗强度8~16L/(m2·s)。

8.如权利要求7所述的污水处理方法,其特征在于:臭氧催化氧化反应 过程中,内循环污水回流比为100%~300%,尾气回流比为100%~400%。

9.如权利要求5-8任一项所述的污水处理方法,其特征在于:所述臭氧 催化氧化反应过程中,反应器内的催化剂为颗粒状催化剂,粒径为2~8mm。

10.如权利要求9所述的污水处理方法,其特征在于:所述臭氧催化氧化 反应过程中,反应器内污水有效水力停留时间为0.5~1.0小时。

说明书

内循环污水处理臭氧催化氧化反应器及其污水处理方法

技术领域

本发明属于污水处理技术领域,涉及污水处理臭氧催化氧化反应器设备, 具体为一种内循环污水处理臭氧催化氧化反应器及其污水处理方法。

背景技术

随着国家环保标准的日益提高以及污水回用的要求,以往传统的污水处 理技术已经难以满足技术的需求,从而提出了污水深度处理的技术需求。高 级氧化技术是一项新兴的水处理技术,能在反应过程中产生羟基自由基等强 氧化自由基团,大大提高了氧化能力,有效地降解水中污染物。作为高级氧 化技术之一,臭氧氧化或臭氧催化氧化由于其处理效果好、操作简单而得到 了较快的发展,不论臭氧氧化或臭氧催化氧化,均有工业化案例在运行。

臭氧氧化或臭氧催化氧化目前主要采用穿孔管或微孔曝气的方式将臭氧 通入污水中,由于臭氧在污水中形成气泡较大,且溶解率较低,从而导致臭 氧利用率低,外排尾气中臭氧含量较多。

为提高臭氧利用率以及污水处理效率,目前普遍采用臭氧催化氧化的方 式进行污水处理。臭氧催化氧化已成功应用于污水深度处理、污水回用、高 浓度难生化污水预处理等方面,臭氧利用率及污水处理效率较单独臭氧氧化 有较大提高。然而目前臭氧催化氧化的研究主要集中在催化剂研发方面,开 发出了不同载体和负载不同活性组分的催化剂,如以活性炭、活性氧化铝、 分子筛等为载体,负载MnO、CuO、ZnO、TiO2、CeO2、SeO2等多达十余种活 性组分,进行不同组合研制出的催化剂;所开发出的催化剂应用范围不同, 处理效果各有差异。目前各研究机构将研发重点放在开发高效催化剂以提高 臭氧利用率和污水处理效率上,而很少有通过研究、设计开发高效反应器来 提高臭氧利用率和污水处理效率的。目前研究和应用的反应器主要为两种, 一是污水\臭氧同向流动,由反应器底部自下而上通过反应器催化剂床层,发 生催化氧化反应;另一种是污水\臭氧逆向流动,污水自上而下、臭氧自下而 上通过反应器催化剂床层,发生催化氧化反应。

现有臭氧催化氧化反应器存在的主要问题有:

1、反应后尾气中未溶解、反应的臭氧未回收,经臭氧分解器处理后排放, 造成臭氧的浪费,使得臭氧利用率较低。

2、污水中未来得及反应的溶解性臭氧被直接排出,如果后续污水处理接 有生物处理单元,还需对污水进行臭氧吹脱等处理,一方面增加了处理工序, 另一方面造成了臭氧的浪费。

3、污水在反应器内停留时间一般为0.5~1.0小时,污水中部分难氧化 物质未来得及被氧化就被排出,反应深度不够,导致污水处理效率不高。

中国专利文献CN203625104U公开的一种炼油污水臭氧催化氧化深度处 理装置,是采用两个臭氧催化氧化塔串联,按污水处理流程第一个臭氧催化 氧化塔采用高压,第二个臭氧催化氧化塔采用常压,其原理是通过第一个高 压臭氧催化氧化塔,利用高压、高浓度臭氧先将大分子污染物降解为小分子 污染物,再用低压、低浓度臭氧降解小分子污染物。其本质实际是通过采用 两个臭氧催化氧化塔提高臭氧与污水接触时间以提高污染物催化氧化程度, 而初期臭化是通过高压、高浓度臭氧来完成,即提高臭氧与污水或污染物的 比例,而最终常压臭氧催化氧化塔中的尾气中臭氧含量是受常压臭氧催化氧 化塔的工艺条件决定,因此这种方式可以提高污水中污染物的处理程度,但 并不能真正降低尾气中臭氧浓度即臭氧排放量,臭氧利用率并未真正提高。 同时,由于采用两个塔,特别是第一个为高压塔,设备投资成倍增加,且不 易操作。

中国专利文献CN203625105U公开的一种炼油污水臭氧催化氧化预处理 装置也是采用两个塔即预氧化塔和催化氧化塔串联,与CN203625105U不同的 时其污水与臭氧是逆流接触,包括在塔内逆流,以及在两个塔之间也是逆流, 即污水从预氧化塔到催化氧化塔,而臭氧是从催化氧化塔到预氧化塔。其不 足仍然是增加了设备投资和操作难度,而且从催化氧化塔出来的尾气中臭氧 浓度(含量)降低后,在预氧化塔内氧化作用减弱,因此其预氧化塔效率较 低,通过增加这一个塔来提高臭氧利用率,与其投资相比经济上并不占优势。

发明内容

针对上述问题,本发明目的在于提供一种内循环污水处理臭氧催化氧化 反应器,大大提高臭氧利用率,提高污水处理深度,降低能耗。

本发明的技术方案如下:

一种内循环污水处理臭氧催化氧化反应器,包括反应器外壳,其特征在 于,反应器外壳内设有内筒,内筒顶部低于外壳顶部,内筒底部高于外壳底 部,内筒与外壳内壁之间设有污水回流通道,内筒底部与外壳底部之间设有 污水回流窗口;反应器顶部设有尾气收集罩,尾气收集罩上设有尾气管,尾 气管上设有尾气回流管,尾气回流管管路连通至水射器气相进口。

更进一步地,反应器外壳内自底部向上依次设有进水布水器、臭氧布气 器、催化剂支撑格栅、催化剂垫层以及所述催化剂床层;进水布水器管路连 通水射器出口,水射器的水相进口连通污水进水管,射水器的气相进口连通 所述尾气回流管,污水进水管上设有增压泵;臭氧布气器管路连通进气管; 尾气回流管与尾气管排出口之间设有尾气控制阀,尾气管排出口与尾气控制 阀之间连通有臭氧分解器;尾气收集罩下方的反应器外壳壁上设有溢流口, 溢流口连通污水排水管,污水排水管上设有排水控制阀。

更进一步地,还包括反洗进水布水器和反洗进气布气器,反洗进水布水 器和反洗进气布气器设置在内筒内,位于进水布水器下方,反洗进水布水器 连通反洗进水管,反洗进气布气器连通反洗进气管;催化剂床层上方的内筒 壁上设有反洗排水管,反洗排水管穿过反应器外壳通至反应器外;反洗排水 管上设有反洗水排水控制阀。

更进一步地,在所述反应器的内筒壁顶部设置有一圈溢流堰,溢流堰的 所述溢流口设置反应器外壳壁上。

一种利用上述的内循环污水处理臭氧催化氧化反应器处理污水的污水处 理方法,其特征在于包括以下步骤:

(1)待处理污水进入进水管经增压泵增压后通过进水布水器在内循环污 水处理臭氧催化氧化反应器内筒内均匀地上流,臭氧经过进气管后通过臭氧 分布器在反应器内筒内均匀的上流,反应器内筒内装填有催化剂;待处理污 水和臭氧均进入催化剂床层,在催化剂作用下发生臭氧催化氧化反应,去除 污水中的污染物;

(2)步骤(1)反应后经过溢流堰溢出的污水,一部分从溢流口进入排 水管排出至反应器外,其排出水量由排水控制阀控制;步骤(1)反应后经过 溢流堰溢出的另一部分污水通过污水回流通道返回至反应器底部,再通过污 水回流窗口进入反应器内筒中,污水上流经过进水布水器、臭氧布气器进入 催化剂床层再次参加臭氧催化氧化反应;

(3)步骤(1)反应过程中产生的含臭氧尾气经尾气收集罩收集后,一 部分尾气进入排气管后通至臭氧分解器处理达标后排放至外界,尾气排放量 由尾气控制阀控制;步骤(1)产生的另一部分含臭氧尾气通过尾气回流管进 入水射器气相入口,与进入水射器的待处理污水混合,形成气水混合物进入 反应器内筒中重新参与臭氧催化氧化反应。

更进一步地,上述的污水处理方法,其特征在于还包括以下步骤:

(4)臭氧催化氧化反应运行6~7天后,需对催化剂床层进行反洗,先 通过反洗进气管进气,通过反洗进气布气器向反应器内筒中的催化剂床层下 方均匀进气进行单独气洗,之后不停止气洗的同时再通过反洗进水管进水, 通过反洗进水布水器对催化剂床层进行气\水联合反洗;然后停止进气,通过 反洗进水管进水对催化剂床层进行单独水洗;

(5)步骤(4)产生的反洗废水通过反洗排水管排出,反洗废气由尾气 收集罩收集后通过尾气管排出。

更进一步地,步骤(4)中单独气洗时间为3~10分钟,气洗强度为12~ 25L/(m2·s);气\水联合反洗时间为3~5分钟,气洗强度10~15L/(m2·s)、 水洗强度4~6L/(m2·s);单独水洗时间为3~10分钟,水洗强度8~16L/ (m2·s)。

更进一步地,臭氧催化氧化反应过程中,内循环污水回流比为100%~ 300%,尾气回流比为100%~400%。

更进一步地,所述臭氧催化氧化反应过程中,反应器内的催化剂为颗粒 状催化剂,粒径为2~8mm。

更进一步地,所述臭氧催化氧化反应过程中,反应器内污水有效水力停 留时间为0.5~1.0小时。本发明的有益效果是提供一种内循环污水处理臭氧 催化氧化反应器,设计合理,反应器内回流污水无需常规循环采用回流泵的 循环方式,节省动力消耗;本发明还提供了一种用该内循环污水处理臭氧催 化氧化反应器处理污水的方法,通过污水内循环和尾气外循环,充分利用污 水中溶解的臭氧和尾气中未溶解的臭氧进一步处理污水中的污染物,提高反 应深度,较传统催化氧化反应器,臭氧利用率提高20%以上,可用于污水的 深度处理、污水回用和高浓度难生化污水预处理等领域。