申请日2014.12.10

公开(公告)日2016.06.15

IPC分类号C04B28/00; C04B18/08

摘要

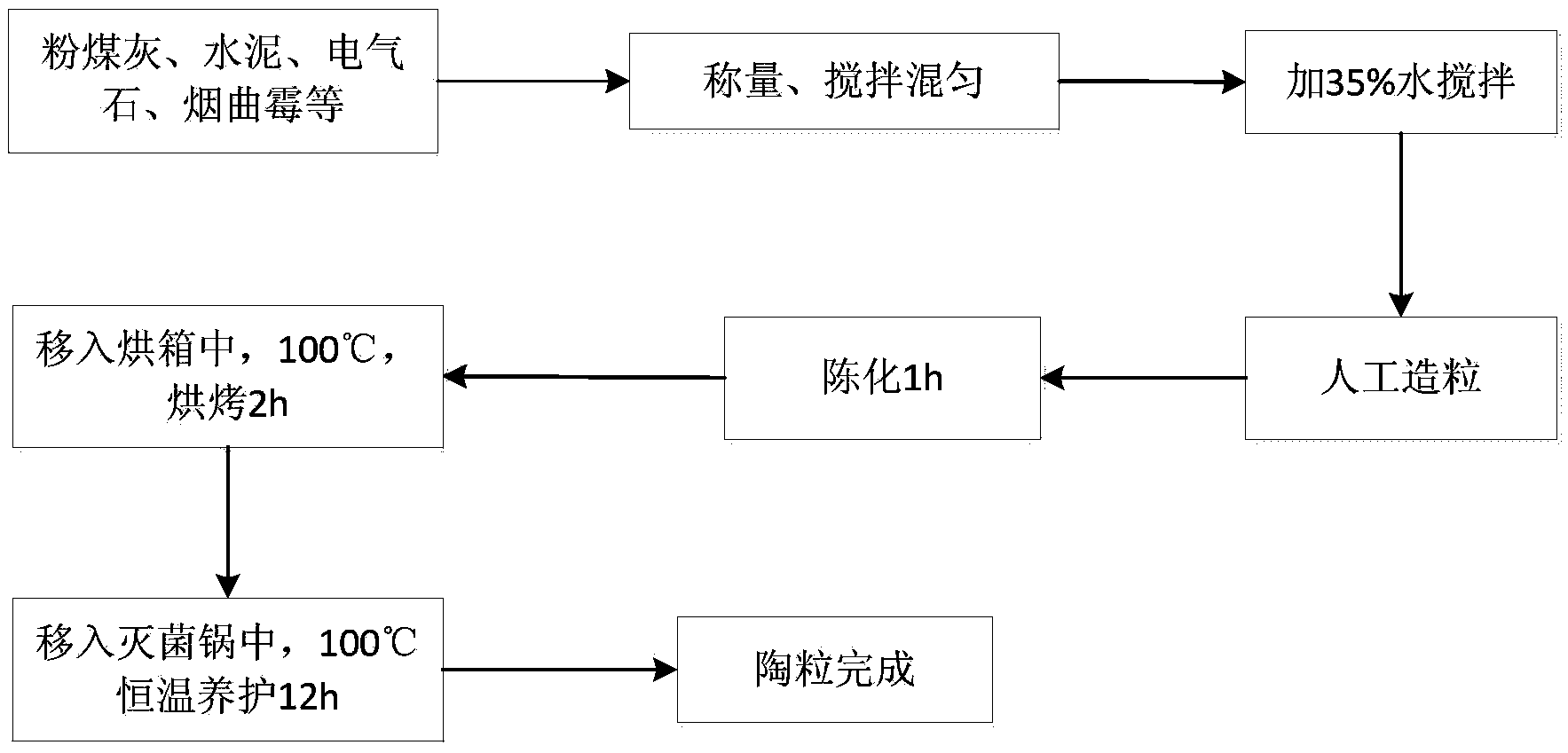

本发明提供一种免烧电气石生物陶粒的制备方法及其在染料废水脱色中的应用,制备方法包括如下步骤,(1)按照配方称取各组分,所述配方含有如下质量含量的各组分:粉煤灰37.5~46.5%、水泥12~17%、石灰粉12~17%、碳酸氢钠12~17%、石膏1~2%、水玻璃3~7%、电气石1~10%、烟曲霉0.5~2%;各组分的质量百分比之和为100%;(2)造粒:将各组分混合均匀成为混合物,向混合物中加入水,水的加入量为所述混合物质量的30~40%,搅拌均匀、造粒,制得粒径为3~8mm的陶粒生料;(3)将陶粒生料进行陈化、烘干、恒温蒸养,制得免烧电气石生物陶粒。本发明提供的制备方法制得的免烧电气石生物陶粒,其具有成本低、脱色性能佳的特点。

摘要附图

权利要求书

1.一种免烧电气石生物陶粒的制备方法,其特征在于,包括如下步骤,

1)按照配方称取各组分,所述配方含有如下质量含量的各组分:粉煤灰37.5~46.5%、水泥12~17%、石灰粉12~17%、碳酸氢钠12~17%、石膏1~2%、水玻璃3~7%、电气石1~10%、烟曲霉0.5~2%;

2)造粒:将各组分混合均匀成为混合物,向混合物中加入水,水的加入量为所述混合物质量的30~40%,搅拌均匀、造粒,制得粒径为3~8mm的陶粒生料;

3)将陶粒生料在室温下放置1~2h,然后移入烘箱,在温度100℃条件下烘1.5~3h,烘烤完毕后将其转移至压力蒸汽灭菌器中以100℃恒温养护10~14h,制得免烧电气石生物陶粒。

2.根据权利要求1所述的制备方法,其特征在于,步骤1)中,所述配方含有如下质量含量的各组分:粉煤灰37.5~46.5%、水泥15%、石灰粉15%、碳酸氢钠15%、石膏1.5%、水玻璃5%、电气石1~10%、烟曲霉1% 。

3.根据权利要求1所述的制备方法,其特征在于,步骤2)所述陶粒生料为球状。

4.一种如权利要求1~3任一项所述的制备方法制得的免烧电气石生物陶粒在染料废水脱色中的应用。

说明书

免烧电气石生物陶粒的制备方法及其在染料废水脱色中的应用

技术领域

本发明涉及免烧陶粒领域,特别涉及一种可用于染料废水脱色的免烧电气石生物陶粒的制备方法。

背景技术

目前,印染废水的处理方法通常有生物法、物理吸附法、化学氧化法、电化学法和光催化技术等,但这些方法不是费用太高就是效果不佳,原因之一在于未能找到廉价、脱色性能好的脱色剂。现有技术制备的陶粒存在酸溶出率、堆积密度等理化性质不理想的缺陷。如何处理印染废水脱色问题成为急需解决的问题。公开号为CN103159348A的中国专利申请公开了一种利用粉煤灰陶粒材料处理印染废水色度的方法,其中所用到的粉煤灰陶粒材料,其配方为粉煤灰85%、脱水污泥10.5%、粘土0.5%、脱硫石膏4%;采用这种粉煤灰陶粒材料处理的印染废水,处理后的印染废水的色度达到《纺织染整工业水污染物排放标准》GB4287-2012色度的二级排放标准的要求。本发明提供的是与之不同的另一种免烧陶粒。

发明内容

本发明的目的在于弥补现有技术的不足,提供一种免烧电气石生物陶粒的制备方法,其制得的免烧电气石生物陶粒可用于染料废水脱色,制得的免烧电气石生物陶粒其具有成本低、脱色性能佳的特点。

本发明为达到其目的,采用的技术方案如下:一种免烧电气石生物陶粒的制备方法,包括如下步骤,

(1)按照配方称取各组分,所述配方含有如下质量含量的各组分:粉煤灰37.5~46.5%、水泥12~17%、石灰粉12~17%、碳酸氢钠12~17%、石膏1~2%、水玻璃3~7%、电气石1~10%、烟曲霉0.5~2%;各组分的质量百分比之和为100%;

(2)造粒:将各组分混合均匀成为混合物,向混合物中加入水,水的加入量为所述混合物质量的30~40%,搅拌均匀、造粒,制得粒径为3~8mm的陶粒生料;

(3)将陶粒生料进行陈化、烘干、恒温蒸养,制得免烧电气石生物陶粒。

优选的,步骤(3)按照如下步骤进行:将陶粒生料在室温下放置1~2h,然后移入烘箱,在温度100℃条件下烘1.5~3h,烘烤完毕后将其转移至压力蒸汽灭菌器中以100℃恒温养护10~14h。在该优选条件下,制得的陶粒各项性能更佳,陶粒不易破碎,酸溶出率低,制得的陶粒其粒径范围为3~8mm、压实前的堆积密度Dn约为0.7g/m3、压实后的堆积密度Dr约为0.8g/m3、酸溶率为7%左右。

优选的,步骤(1)中,所述配方含有如下质量含量的各组分:粉煤灰37.5~46.5%、水泥15%、石灰粉15%、碳酸氢钠15%、石膏1.5%、水玻璃5%、电气石1~10%、烟曲霉1%;

优选的,步骤(2)所述陶粒生料为球状。

本发明第二方面提供一种如上文所述的制备方法制得的免烧电气石生物陶粒。

本发明的制备方法制得的免烧电气石生物陶粒可在染料废水脱色中进行应用。所述免烧电气石生物陶粒作为脱色剂投入到染料废水中进行脱色。较佳的,本发明的免烧电气石生物陶粒应用于脱色处理时,将陶粒投入到染料废水中,同时加入适量H2O2;其中,陶粒在染料废水中的投入量较佳为(3%~6%),H2O2的加入量较佳为(0.5%~1.5%),废水的PH值调整为(1~6),废水的温度控制为(30~80)℃,免烧电气石生物陶粒和染料废水的接触时间为(20~50min)。

本发明中,所用的电气石具体可采用黑色天然电气石粉,粉煤灰具体可选用电厂的一级粉煤灰,水泥和石灰粉为建筑用材料,石膏可采用工业品熟石膏粉,碳酸氢钠和水玻璃为分析纯。

下面对制备方法中所用的配方中其各组分进行介绍如下:

粉煤灰:免烧电气石陶粒的主要组成部分。粉煤灰是一种人工火山灰质混合材料,本身略有或没有水硬胶凝性能,但具有潜在活性,能在常温,特别是在水热处理条件下与Ca(OH)2或其它碱土金属氢氧化物发生化学反应,生成水硬胶凝性能的化合物,主要是SiO2、A12O3、Ca(OH)2溶液反应。从结构上看,粉煤灰的活性主要来自玻璃体,玻璃体的含量越高,粉煤灰的活性也越高,石英、莫来石不具有活性;但从化学成分上看,活性主要来自游离的SiO2、A12O3,他们的含量越高,粉煤灰的活性越好,因此陶粒的制备中,利用激发剂来激发粉煤灰的活性,使粉煤灰游离出更多的SiO2、A12O3,形成的胶凝物质是陶粒产生一定强度的主要原因。

激发剂:水泥、石灰粉、石膏。激发剂的作用是为原料提供一个良好的环境,激发原料中潜在的活性,提高陶粒的各项性能。

水泥:粉末状,属于高碱性材料,由三种主要矿物组成,水泥可以为粉煤灰的活化提供一个有效的碱性环境,利用其碱性腐蚀粉煤灰的玻璃体,使玻璃体表面变粗糙,从而提高粉煤灰的活性。水泥作为激发剂和固化剂加入有利于陶粒的成球性、机械强度、热稳定性、力学强度、耐久性、耐水性、粘结性的提高。

石灰粉:粉末状,与水反应生成Ca(OH)2,促进粉煤灰活性的激发。石灰粉对粉煤灰活性的激发最终起作用的是Ca(OH)2,对粉煤灰活性的激发是既提供破解Si-O、Al-O键的OH-,同时又提供能使粉煤灰水化生成水硬性胶凝材料所需要的Ca2+,因此其在粉煤灰免烧陶粒中起重要作用。

石膏:粉末状,粉煤灰免烧陶粒中,掺石膏的作用是提高陶粒的强度,对石灰的消化起抑制作用,石灰用量越大,这种影响越显著。具体体现在陶粒的碳化性能、抗冻性能的提高、消解温度的降低,消化时间的延长。

碳酸氢钠:又名小苏打,白色结晶粉末,无臭。味咸,易溶于水,水溶液呈弱碱性、热稳定性差,常温中性质稳定,受热易分解,在50℃以上迅速分解,它受热时能分解产生二氧化碳,作为发泡剂。

水玻璃:粘结力强、强度较高,耐酸性、耐热性好,耐碱性和耐水性差。水玻璃除了作为粘结剂,还可以起到激发剂的作用。

电气石:是一种功能材料,具有四大效应:发射远红外线,释放负离子,持续发生直流静电,释放矿物质和微量元素。且电气石具有高的机械化学稳定性,可重复利用,对环境无污染,是很好的绿色环保材料。

烟曲霉:在本发明中作为脱色功能材料。

本发明提供的技术方案具有如下有益效果:

(1)本发明将电气石和烟曲霉有机结合来制备免烧陶粒,可同时发挥二者共同脱色性能,达到高效脱色的目的。

(2)本发明以粉煤灰和水泥等为原料,添加电气石和烟曲霉,造粒成型,通过水蒸气活化养护制备的免烧电气石生物陶粒,具有较高的孔隙率、适中的强度、较低的酸溶出率,电气石和烟曲霉作为免烧陶粒的组分在对染料废水的脱色中亦能充分发挥作用。

(3)本发明提供的免烧陶粒,其制备成本低、脱色效果佳。本发明提供的陶粒其在用于染料废水脱色中可重复使用,发明人在实践中发现第二次重复利用时,对活性蓝49的脱色率可达到76.3%。

(4)本发明的制备方法中,陶粒的养护过程包括陈化、烘干、恒温三个阶段。其中陈化其目的是使陶粒生料中的部分水分蒸发,陶粒生料中的各组分继续水化反应,生成更多的胶凝质水化物,提高陶粒的早期强度。烘干其目的是使陶粒生料中自由水逐渐脱去,陶粒生料中的固体颗粒彼此紧缩靠拢,这样可消除或减少水分急剧蒸发引起的热膨胀破坏作用。恒温其目的是使陶粒生料发生水化和水热合成而使强度增加的主要阶段。随着恒温时间的延长,水化产物越来越多,强度的增长也越来越快,但恒温达到一定时间后,强度增长缓慢下来。