申请日2014.08.06

公开(公告)日2014.11.26

IPC分类号C02F1/72; B01J23/72; C02F1/04

摘要

本发明公开了一种处理炼油废水的方法,具体按照以下步骤实施步骤1、配制γ-A12O3载体;步骤2、配制负载型CuO/γ-A12O3催化剂;步骤3、将步骤2得到得CuO/γ-A12O3催化剂和H2O2加入到炼油废水中,在催化氧化-精馏装置中进行反应,反应过程中收集回流液,即得到处理后的炼油废水。本发明以所制备的CuO/γ-A12O3为催化剂,采用催化氧化-精馏工艺处理炼油厂废水,取得了较好的效果,使炼油废水中有机污染物的去除率达到91.4%。

权利要求书

1.一种处理炼油废水的方法,其特征在于,具体按照以下步骤实施:

步骤1、配制γ-A12O3载体;

步骤2、将步骤1得到的γ-A12O3载体浸渍于浓度为0.2mol/L的硝酸铜 溶液中,沉淀后过滤,将滤渣蒸干、烘干、焙烧,即得到负载型CuO/γ-A12O3催化剂;

步骤3、称取0.2~0.4mg步骤2得到的CuO/γ-A12O3催化剂和2~4mL的 H2O2,将其加入到200~400mL炼油废水中,在催化氧化-精馏装置中进行反 应,温度为90-110℃,时间为1.5~2h,反应过程中收集回流液,即得到处理 后的炼油废水。

2.根据权利要求1所述的一种处理炼油废水的方法,其特征在于,所述 步骤1具体按照以下步骤实施:

步骤1.1、称取0.01mol的Al(NO3)3·9H2O,将其溶解于去离子水中,配 制成浓度为0.2mol/L的硝酸铝溶液;

步骤1.2、搅拌步骤1.1得到得硝酸铝溶液,搅拌的同时滴加浓度为 3mol/L的氨水,在反应温度30~50℃水浴条件下中和直到pH为8~9;

步骤1.3、将步骤1.2得到得溶液搅拌1~1.5h后抽滤,用去离子水和无 水乙醇反复洗涤,直到不含白色絮状物为止;

步骤1.4、将步骤1.3得到得溶液在70~90℃真空下干燥1.5~2h,之后于 700~900℃下煅烧4~6h,即得到γ-A12O3。

3.根据权利要求2所述的一种处理炼油废水的方法,其特征在于,所述 步骤1.2中加氨水的同时也加入质量分数为2%~5%的聚乙二醇水溶液作分 散剂。

4.根据权利要求1所述的一种处理炼油废水的方法,其特征在于,所述 步骤2中浸渍温度为20~30℃,浸渍时间为10~14h。

5.根据权利要求1或4所述的一种处理炼油废水的方法,其特征在于, 所述步骤2中蒸干采用的是水浴蒸干,温度为70~90℃,时间为10~14h,烘 干室在理化干燥箱100~120℃烘干1.5~2.5h。

6.根据权利要求5所述的一种处理炼油废水的方法,其特征在于,所述 步骤2中焙烧是在程控箱式电炉中,300~400℃下焙烧2.5~3.5h。

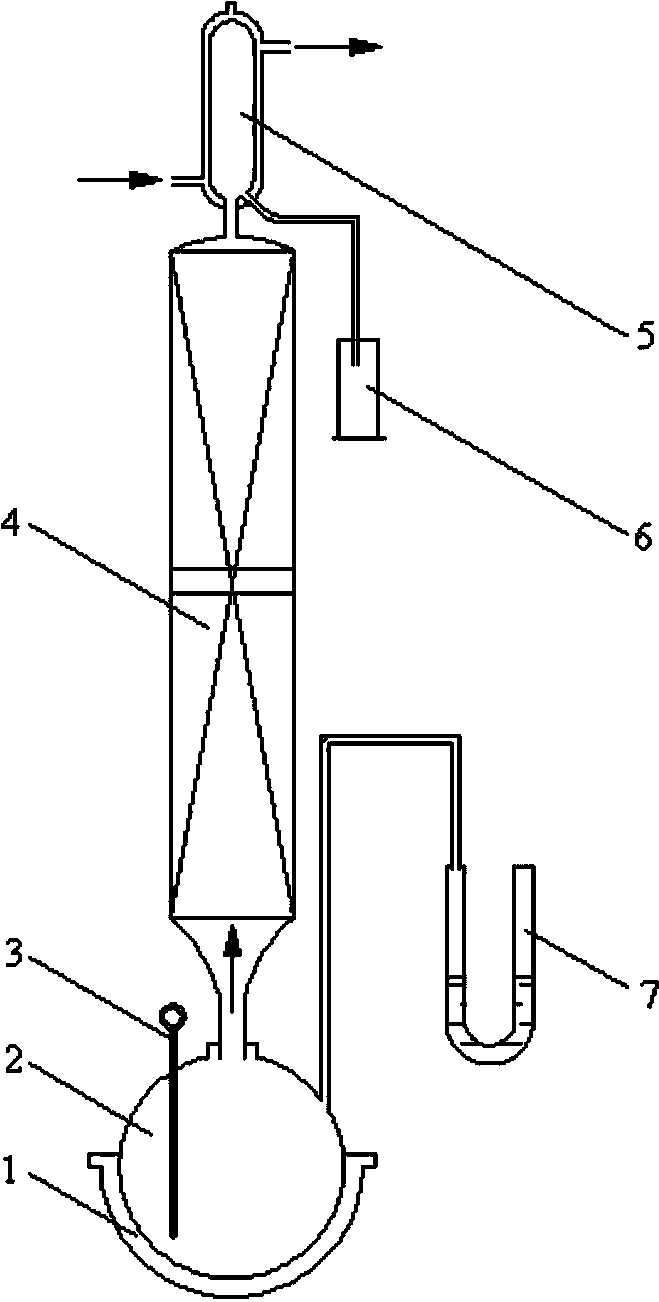

7.根据权利要求1所述的一种处理炼油废水的方法,其特征在于,所述 步骤3中采用的催化氧化-精馏装置结构为:包括依次连接的反应釜(2)、 反应精馏塔体(4)和冷凝器(5),所述反应釜(2)下半周设置有电热套(1), 所述冷凝器(5)的下端设置有集收瓶(6)。

8.根据权利要求7所述的一种处理炼油废水的方法,其特征在于,所述反 应釜(2)上设置有温度计(3)和压差计(7)。

说明书

一种处理炼油废水的方法

技术领域

本发明属于环境污染治理技术领域,涉及一种处理炼油废水的方法。

背景技术

随着工业的迅猛发展,工业废水的处理成为人们越来越关注的问题。对 于有机物成分简单及有机物浓度较低的工业废水,可采用传统工艺进行处 理。但目前很多工业废水中存在着有机物浓度高、成分复杂、有毒有害、难 生物降解等特点,传统的方法达不到处理要求。湿式催化氧化法是近20多年 发展起来的一种高效处理高浓度有机废水的先进环保技术,是对传统化学氧 化法的改进和强化。但是,它反应时间较长,要求在高温高压下反应,条件 极为苛刻,所采用的催化剂对废水中有机污染物的去除也达不到标准。

鉴于此,开发条件温和、高效的废水处理工艺越来越引起人们的关注, 而催化氧化-反应精馏技术正是在总结前人技术的基础上,采用铜系催化剂, 进行试验研究的一次新探索。催化氧化反应精馏技术是催化氧化技术与反应 精馏技术相耦合而成的操作技术。反应精馏本身是一种耦合工艺,是一种将 反应过程和精馏过程结合在一起,且在同一个设备精馏塔内进行的耦合过 程。

发明内容

本发明的目的在于提供一种处理炼油废水的方法,将反应过程和精馏过 程结合在一起,有效地解决了传统工艺费时、条件苛刻的问题,可以更高效 的去除炼油废水中有机污染物的含量。

本发明所采用的技术方案是,一种处理炼油废水的方法,具体按照以下 步骤实施:

步骤1、配制γ-A12O3载体;

步骤2、将步骤1得到的γ-A12O3载体浸渍于浓度为0.2mol/L的硝酸铜 溶液中,过滤后,将滤渣蒸干、烘干、焙烧,即得到负载型CuO/γ-A12O3催 化剂;

步骤3、称取0.2~0.4mg步骤2得到得CuO/γ-A12O3催化剂和2~4mL的 H2O2,将其加入到200~400mL炼油废水中,在催化氧化-精馏装置中进行反 应,反应温度为100℃,保持反应1.5~2h,反应过程中收集回流液,即得到 处理后的炼油废水。

本发明的特点在于,

步骤1具体按照以下步骤实施:

步骤1.1、称取0.01mol的Al(NO3)3·9H2O,将其溶解于去离子水中,配 制成浓度为0.2mol/L的硝酸铝溶液;

步骤1.2、搅拌步骤1.1得到得硝酸铝溶液,搅拌的同时滴加浓度为 3mol/L的氨水,在反应温度30~50℃水浴条件下中和直到pH为8~9;

步骤1.3、将步骤1.2得到得溶液搅拌1~1.5h后抽滤,用去离子水和无 水乙醇反复洗涤,直到不含白色絮状物为止;

步骤1.4、将步骤1.3得到得溶液在80℃真空下干燥1.5~2h,之后于 700~900℃下煅烧4~6h,即得到γ-A12O3。

步骤1.2中加氨水的同时也加入质量分数为2%~5%的聚乙二醇水溶液 作分散剂。

步骤2中浸渍温度为20~30℃,浸渍时间为10~14h。

步骤2中蒸干采用的是水浴蒸干10~14h,温度为70~90℃,烘干室在理 化干燥箱100~120℃烘干1.5~2.5h。

步骤2中焙烧是在程控箱式电炉中,300~400℃下焙烧2.5~3.5h。

步骤3中采用的催化氧化-精馏装置结构为:包括依次连接的反应釜、 反应精馏塔体和冷凝器,反应釜下半周设置有电热套,冷凝器的下端设置有 集收瓶。

反应釜上设置有温度计和压差计。

本发明有益效果在于,

1.本发明涉及的负载型CuO/γ-A12O3催化剂的制备方法简单、成本低廉, 可以实现较大范围的工业化。

2.本发明涉及的催化氧化-精馏工艺易操作且操作费用低。

3.本发明以所制备的CuO/γ-A12O3为催化剂,采用催化氧化-精馏工艺处 理炼油厂废水,取得了较好的效果,使炼油废水中有机污染物的去除率达到 91.4%,并且反应过程中所采用的催化剂可以回收。