申请日2014.06.25

公开(公告)日2014.10.29

IPC分类号C02F1/44; C02F9/10

摘要

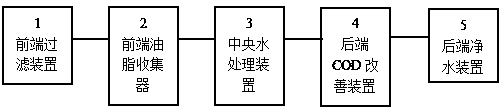

本实用新型提供一种工业废水综合处理系统,包括依次连接的前端过滤装置,前端油脂收集器,中央水处理装置,后端COD改善装置,后端净水装置。本实用新型能使处理后的工业废水可达饮用水水质标准,且采用纯物理的分离技术,无任何化学药品的添加,不会造成二次污染,对待处理液成分的敏感性低,无需因为处理液体成分的差异而大幅调整工艺及设备系统。

摘要附图

权利要求书

1.工业废水综合处理系统,其特征在于,包括依次连接的前端过滤装置,前端油脂收集器,中央水处理装置,后端COD改善装置,后端净水装置;

所述前端过滤装置,过滤精度1-10μm,将液体中的固体废物分离;

所述前端油脂收集器,将液体中的浮油通过浮油处理或物理絮凝处理进行前段除油;

所述中央水处理装置,通过低温蒸发对液体进行油水分离处理;所述中央水处理装置配有系统自清洗模块和系统泡沫消除模块;低温蒸发的浓缩物通过排料口排出;

所述后端COD改善装置,接收低温蒸发的蒸馏水,通过超滤膜过滤进一步降低馏出物的COD值,以满足排放标准;

所述后端净水装置,为反渗透净水装置。

说明书

工业废水综合处理系统

技术领域

本实用新型涉及工业废水综合处理系统。

背景技术

机械切削加工是现代制造业的重要手段和基本条件,但切削加工过程会产生很多污染物,其中主要的污染物是切削废液。切削废液中含有矿物油及含硫、磷、氯等的添加剂,对环境有害,切削液未经处理排入水体会造成严重污染。通常未处理的切削液中,含油达1500mg/L,COD高达18000mg/L,BOD高达9300mg/L。此外,还含有大量的亚硝酸钠、三乙醇胺等缓冲蚀剂和表面活性剂等。

机械加工含油废水中油的存在状态分为四类:游离油、细分散油、乳化油和溶解油。对于游离油的处理,目前多采用简单的隔油池分离回收,处理效果取决于油珠的粒径、油的密度、水的温度和黏滞性等因素。细分散油和乳化油在动力学上具有一定的稳定性,较难处理。由于其中含有碱性物质、表面活性物质,有时还含有脂肪酸盐和硫酸盐,使细珠表面具有强烈的负电性,ζ电位增高(>30mV),表面张力降低,这就进一步加深了油在水中的乳化性质,加大了废水处理的难度。

含油废水的废液处理可分为物理处理、化学处理、生物处理三大类。废液处理的方法与分类见表1。

表1 废液处理的方法与分类

各类废液处理的方法的缺点见表2。

表2 各类废液处理的方法的缺点

实用新型内容

本实用新型的目的在于提供一种工业废水综合处理系统,使处理后的工业废水可达饮用水水质标准,且采用纯物理的分离技术,无任何化学药品的添加,不会造成二次污染,对待处理液成分的敏感性低,无需因为处理液体成分的差异而大幅调整工艺及设备系统。

为实现上述目的,本实用新型提供一种工业废水综合处理系统,包括依次连接的前端过滤装置,前端油脂收集器,中央水处理装置,后端COD改善装置,后端净水装置;

所述前端过滤装置,过滤精度1-10μm,将液体中的大颗粒固体废物分离;

所述前端油脂收集器,将液体中的浮油通过浮油处理或物理絮凝处理进行前段除油;

所述中央水处理装置,通过低温蒸发对液体进行油水分离处理;所述中央水处理装置配有系统自清洗模块和系统泡沫消除模块,来维护中央水处理装置稳定高效工作;低温蒸发的浓缩物通过排料口排出;

所述后端COD改善装置,接收低温蒸发的蒸馏水,通过超滤膜过滤进一步降低馏出物的COD值,以满足排放标准;

所述后端净水装置,为反渗透净水装置。

本实用新型的工业废水综合处理过程,包括如下步骤:

1)将待处理污水通过前端过滤装置进行过滤处理,过滤精度1-10μm,将大颗粒固体废物分离开来,回收有价值生产材料,如铜、黄铜、陶瓷、硒、硬质合金钢等;

2)将过滤处理后的液体输入前端油脂收集器,所述前端油脂收集器将液体中的浮油通过浮油处理或物理絮凝处理进行前段除油;

3)将前端油脂收集器里的液体进行PH调节,PH值调节为7-9,以满足中央水处理装置的进入需求;

4)将PH调节后的液体输入中央水处理装置,所述中央水处理装置通过低温蒸发对液体进行油水分离处理;所述中央水处理装置配有系统自清洗模块和系统泡沫消除模块,来维护中央水处理装置稳定高效工作;低温蒸发的浓缩物通过排料口排出;

5)低温蒸发的蒸馏水进入后端COD改善装置,通过超滤膜过滤进一步降低馏出物的COD值,以满足排放标准;

6)馏出物进入后端净水装置,通过反渗透进一步去除馏出物中的油分,保证蒸馏水的品质。

本实用新型的优点和有益效果在于:提供一种工业废水综合处理系统及工艺,使处理后的工业废水可达饮用水水质标准,且采用纯物理的分离技术,无任何化学药品的添加,不会造成二次污染,对待处理液成分的敏感性低,无需因为处理液体成分的差异而大幅调整工艺及设备系统。

本实用新型有如下特点:

完全设备化的配套设施及系统,无需土建,并大幅减少处理设施的占地面积。

对待处理液成分的敏感性低,无需因为处理液体成分的差异而大幅调整工艺及设备系统。

运营成本低,远远低于目前主流方法的处理成本。

对能源种类的需求单一,只需电能即可支持系统的运转。

可以实现完全自动化,无人值守,管理及运营成本低。

纯物理的分离技术,无任何化学药品的添加,不会造成二次污染。

处理后排放的液体可达《中华人民共和国国家标准生活饮用水水质标准》。