申请日2001.05.11

公开(公告)日2002.12.18

IPC分类号C02F3/30; C02F1/24; C02F1/56

摘要

本发明涉及丙烯腈、腈纶工业综合废水的处理方法。该方法既适用于干法也适用于湿法腈纶生产废水。具体方法为将丙烯腈、腈纶生产废水中的聚合废水采用投加碳黑或粉末活性炭的接触氧化法进行生物预处理;湿法腈纶生产废水中的纺丝废水采用混凝气浮法进行物化预处理。预处理后的废水与其它各股废水混合,再经过生物A/O方法进行生物氧化及脱氮处理。处理后出水达到国家排放标准。

摘要附图

权利要求书

1.一种丙烯腈、腈纶废水处理方法,所述的废水包括腈纶生产装置中的聚合 废水A,丙烯腈系列废水C,溶剂回收废水D,其它废水E,所述的废水处理步骤包 括:

废水A单独先进行好氧生化处理;

再将经过上述预处理的废水A和未经过预处理的废水C、D、E混合,进行A/O 串联生化处理。

2.根据权利要求1所述的废水处理方法,其特征在于:所述的废水还包括湿 法腈纶生产中的纺丝废水B,对废水B单独先进行混凝-气浮法预处理后,再和上 述经过预处理的废水A以及未经过预处理的废水C、D、E混合,进行A/O串联 生化处理。

3.根据权利要求1或2所述的废水处理方法,其特征在于所述的A/O生化处 理为:A段采用上流式厌氧污泥床的厌氧装置;O段采用含有软性纤维状固定载 体的好氧生物接触氧化池。

4.据权利要求1所述的废水处理方法,其特征在于所述的好氧生化处理为含 有软性纤维状固定载体的膜法生物炭废水处理方法,其步骤为:废水A经沉淀 池去除悬浮物后,调节pH=3~9;按废水CODcr∶P=100∶0.4~0.8的比例投加 磷盐;然后进入投加了碳黑和/或粉末活性炭的生物炭接触氧化池进行好氧生化 处理。

5.根据权利要求4所述的废水处理方法,其特征在于:所述的废水A经沉淀 池去除悬浮物后,调节pH=6~8;所述的碳黑的总投加量是活性污泥量的5~ 50%,粉末活性炭的总投加量为碳黑的3~5倍;或碳黑按0.02~20g/L加入, 粉末活性炭按0.1~50g/L;碳黑或粉末活性炭加入的间隔周期为1~150天。

6.根据权利要求4所述的废水处理方法,其特征在于:所述的碳黑的总投 加量是活性污泥量的10~15%;碳黑按0.04~10g/L加入;粉末活性炭按0.2~ 20g/L加入;碳黑或粉末活性炭的加入间隔周期为30~60天。

7.据权利要求2所述的废水处理方法,其特征在于废水B的混凝气浮法处 理过程为:纺丝废水B经均质调节池,调节pH=5~8,水温<40℃,先加入混凝 剂使水中溶解的污染物析出,然后加入絮凝剂使细小悬浮物聚集为大的悬浮物, 最后经气浮装置从废水中除去。

8.根据权利要求7所述的废水处理方法,其特征在于所述的混凝剂为聚合 氯化铝或聚合硫酸铁,聚铝的投加量为20~120mg/L废水,聚铁的投加量为50~ 150mg/L废水;所述的絮凝剂是指阴离子聚丙烯酰胺,投加量为1.5~10mg/L 废水。

9.根据权利要求1、3、4、5、6之一所述的废水处理方法,其特征在于所 述的好氧生化处理过程的控制条件为:

生化处理负荷 ≤5Kg CODcr/m3·d;

进水CODcr浓度 800~2000mg/L;

水温 5~40℃;

pH 5~10;

溶解氧浓度 2~5mg/L。

10.根据权利要求3所述的废水处理方法,其特征在于A/O生化处理系统是 指废水经过调节均质过程后,按CODcr∶P=100∶0.4~0.8的比例投加磷盐,按 每升废水中以CaCO3计250~300mg的碱度的量投加NaHCO3、Na2CO3或NaOH,然 后废水进入含有软性纤维状固定载体的A/O生化处理系统处理;其控制条件为:

缺氧停留时间: 2~10h,

好氧停留时间: 12~24h,

容积负荷: 0.2~2.0Kg CODcr/m3·d,

水温 15~36℃,

pH 6~9,

A/O反应池溶解氧DO A段<0.1mg/L,

O段>2.0mg/L,

污泥浓度 2~10g/L,

污泥回流比 1∶1~1∶5。

说明书

丙烯腈、腈纶废水处理方法

本发明涉及一种化工废水的处理方法,更具体地说涉及一种丙烯腈、腈纶 生产中工业综合废水的处理方法。

丙烯腈聚合制腈纶方法分为湿法和干法两大类。湿法生产腈纶废水一般分 为丙烯腈系列废水和腈纶废水两大部分。丙烯腈系列废水C主要是指丙烯腈、 硫铵、氰化钠等生产排水。腈纶废水主要是指聚合废水A(包括单体回收、聚合 物脱水洗涤等废水)和溶剂回收废水D及少量其它废水E。另外在湿法腈纶生产 中还有纺丝废水B。聚合废水A的特征是CODcr浓度较高,含大量CN-、AN、乙 腈、B-丙烯磺酸钠、低聚物、EDTA、NH3-N、SO42-等;溶剂回收废水D的特征是 CODcr浓度相对较高,含有大量的纺丝用溶剂如NaSCN、二甲基甲酰胺(DMF) 等。纺丝废水B的特征是CODcr浓度相对较低,含有NaSCN和聚合物、表面活 性剂等污染物。

目前国内外对于丙烯腈、腈纶生产废水的处理方法主要以生化处理为主,将 各股废水混合,采用塔式生物滤池法、纯氧曝气法、A/O生物膜法、活性污泥表 曝—生物膜法接触氧化法等。有些还在曝气池中投加SAT-11、SAT-13、TD1、TD2 等去除CN-、SCN-的特殊菌种。但由于废水中难生物降解物质较多,处理后的出 水CODcr不能达到国家排放标准。CN 97107031公开了一种改进的湿法纺丝腈纶 生产废水处理方法。该法将废水分成三部分,先采用混凝气浮法预处理聚合废 水A,采用生物接触氧化法预处理纺丝废水B和溶剂回收废水D后,再将上述预 处理过的废水与丙烯腈系列废水C和其它废水E混合进行A/O生化处理,从而 达到去除废水中CODcr、NaSCN、NH3-N等污染物的目的。该法存在的问题是:

1、混凝气浮法处理聚合废水A只能去除不足50%的低聚物,而对废水中的 CODcr、AN、乙腈及各种对生物有害物及难降解物质的去除效果不明显,造成后 续A/O段的微生物活性低、菌胶团松散、有大量孢子,处理效果较差,CODcr去 除率一般为60~80%;

2、在混凝气浮法处理中加入聚铁进行混凝处理,形成的絮凝体比重较大, 不易气浮除去,留在装置中的残渣较多,影响后续的生化处理;

3、纺丝和溶剂回收废水D采用生物接触氧化法对NaSCN单独进行预处理, 增加了设备投入、运行费用和操作的复杂程度,而并未提高废水中CODcr的总 去除率;

4、A/O段采用悬浮活性污泥法不利于生化池中优势降解菌的保留、富集, 为此而投加的铁盐则又造成运行费用的增加;

5、该法只适用于以NaSCN为溶剂的湿法纺丝腈纶生产废水的处理,由于干 法纺丝腈纶生产采用DMF为溶剂,不含NaSCN,且废水中含有EDTA等多种助剂 成分,因此不适于采用该废水处理方法。

本发明的目的是提供一种能克服上述存在的问题,对湿法、干法纺丝腈纶生 产均适用,并且处理效果优于CN97107031的废水处理方法。

本发明的目的是通过如下技术方案实现的。

本发明的丙烯腈、腈纶废水处理方法中,所述的废水包括腈纶生产装置中 的聚合废水A,丙烯腈系列废水C,溶剂回收废水D,其它废水E,所述的废水处理 步骤包括:

废水A单独先进行好氧生化处理,目的是将废水中的低聚物、CN-、AN、乙腈 及各种一般生化处理难降解和对生物有毒害作用的物质分解去除,并同时除去 废水中90%以上的CODcr。

再将经过上述预处理的废水A和未经过预处理的废水C、D、E混合,进行A/O 串联生化处理。A/O串联生化处理的目的是进一步去除废水中的CODcr同时脱除 NH3-N后排放,排水水质能够达到GB8978-1996综合废水一级排放标准。

另外,上述的废水处理方法还包括对湿法腈纶生产中的纺丝废水B的处理。 对废水B可以单独先进行混凝-气浮法预处理,目的是除去废水中的难生物降解 物质和60%以上的SCN-以及70~80%的CODcr,然后再和上述经过预处理的废水 A以及未经过预处理的废水C、D、E混合,进行A/O串联生化处理。

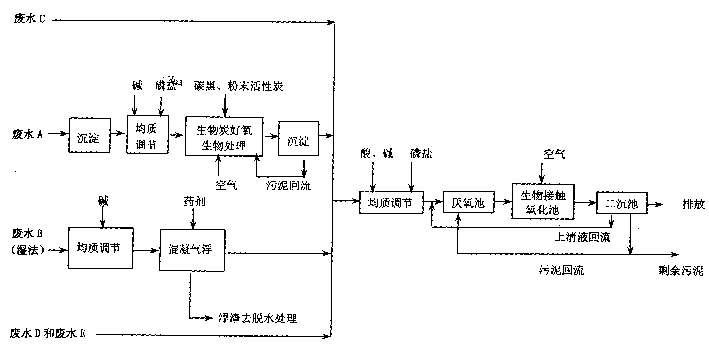

下面结合附图进一步详述本发明丙烯腈、腈纶废水处理方法的具体步骤。

附图1为腈纶生产废水处理工艺流程示意图

如图所示,本发明的废水处理方法中废水的种类包括腈纶生产装置中的聚合 废水A,丙烯腈系列废水C,溶剂回收废水D,及厂区其它易生化处理废水E。所 述的废水处理步骤为:废水A单独先进行好氧生化处理;再将经过上述预处理 的废水A和未经过预处理的废水C、D、E混合,经格栅沉沙池去除废水中的漂 浮物和沙子等固体物质后进行A/O串联生化处理;上述的废水处理方法还可以 包括对湿法腈纶生产中的纺丝废水B的处理,废水B可以单独先进行混凝-气浮 法预处理,然后再和上述经过预处理的废水A以及未经过预处理的废水C、D、E 混合,进行A/O串联生化处理。

上述的A/O生化处理的方法为:A段采用上流式厌氧污泥床的厌氧装置;O 段采用含有软性纤维状固定载体的好氧生物接触氧化池。A/O生化处理系统是指 废水经过调节均质过程后,按CODcr∶P=100∶0.4~0.8的比例投加磷盐,按每 升废水中以CaCO3计250~300mg的碱度的量投加NaHCO3、Na2CO3或NaOH,然后 废水进入含有软性纤维状固定载体的A/O生化处理系统处理;其控制条件可以 为:

缺氧停留时间: 2~10h,

好氧停留时间: 12~24h,

容积负荷: 0.2~2.0Kg CODcr/m3·d,

水温 15~36℃,

pH 6~9,

A/O反应池溶解氧DO A段<0.1mg/L,

O段>2.0mg/L,

污泥浓度 2~10g/L,

污泥回流比 1∶1~1∶5。

A/O生化处理系统包括废水调节均质过程。按CODcr∶P=100∶0.4~0.8的 比例投加磷盐,和按每升废水中250~300mg的碱度(以CaCO3计)的量投加 NaHCO3、Na2CO3或NaOH,然后废水先进入A段与由O段二沉池返回的部分完成硝 化反应的废水进行脱氮反应,脱氮后的废水再进入O段进行好氧生化处理,除 去废水中的CODcr、BOD5并使NH3-N氧化为硝态氮,然后进入二沉池,上清液部 分排放,另一部分回流至A段进行脱氮。在A/O生化处理中控制的条件为:

缺氧停留时间: 2~10h;

好氧停留时间: 12~24h;

容积负荷: 0.2~1.0Kg CODcr/m3·d

0.025~0.5Kg NH3-N/m3·d

水温: 15~36℃

pH: 6~9

反应池溶解氧DO: A段<0.1mg/L

O段>1.5mg/L

活性污泥量: 2~30g/L

回流比: 1∶1~5∶1

上述废水A的好氧生化处理可以采用含有软性纤维状固定载体的膜法生物 炭废水处理方法。其步骤为:废水A经沉淀池去除悬浮物后,调节pH=3~9,优 选pH=6~8;按废水CODcr∶P=100∶0.4~0.8的比例投加磷盐;然后进入投加 了碳黑和/或粉末活性炭的生物炭接触氧化池进行好氧生化预处理。碳黑是由天 然气、煤气或原料油在密闭炉内裂解制成的由数个至数十个碳原子组成的极微 小的粉末颗粒,其粒径范围为9~130nm,多数为40~50nm。粉末活性炭是指由 木材、果壳、煤类制成的细粉状活性炭,粒度为0.12~2.75mm。这些粉末颗粒 一部分与微生物菌体结合在一起,另一部分则游离地悬浮在水中。碳黑或粉末 活性炭可以吸附废水中的污染物,增加其在处理系统中的停留时间,缩短污染 物与微生物的空间距离,使生化降解反应更易于进行。碳黑颗粒更可以透过细 胞膜进入菌体内部,影响并改变细菌的遗传性状,诱变或诱导出高效分解有机 物的酶系统,使原本不能生物降解的有机物得以降解,使废水得到深度净化。 经过曝气生化处理,使聚合废水A中的CODcr、AN、NaSCN及低聚物等转化为NH3-N, SO42-、CO2等无机物而去除,出水在二沉池中依靠重力自然沉降,分离出的生物 炭絮体返回接触氧化池。

碳黑或粉末活性炭可以单独使用也可混合使用。加入方式可以以任何一种合 适的方式加入到生化处理装置中,如:连续或间歇地以水浆液的形式通过管道 加入或固体直接加入。碳黑的总投加量可以是活性污泥量的5~50%,优选10~ 15%,碳黑也可以按0.02~20g/L(反应器容积),优选0.04~10g/L加入;粉末 活性炭的总投加量可以为碳黑的3~5倍,也可以按0.1~50g/L,优选0.2~ 20g/L加入。随着新生活性污泥的生成,需要经常补加碳黑或粉末活性炭,碳黑 或粉末活性炭加入的间隔周期为1~150天,优选30~60天。上述的好氧生化 处理过程的控制条件可以为:

生化处理负荷 ≤5Kg CODcr/m3·d,最好为0.5~3Kg CODcr/m3·d;

进水CODcr浓度 800~2000 mg/L

水温 5~40℃,最好为15~35℃;

pH 5~10,最好为6~9;

溶解氧浓度 2~5mg/L,最好为4~10g/L。

上述的废水B混凝气浮法的处理过程为:纺丝废水B经均质调节池,调节 pH=5~8,最好为6~7,水温<40℃,先加入混凝剂使水中溶解的污染物析出, 然后加入絮凝剂使细小悬浮物聚集为大的悬浮物,最后经气浮装置从废水中除 去。上述的混凝剂可以为聚合氯化铝或聚合硫酸铁,聚铝的投加量为20~ 120mg/L废水,最好为60~100mg/L;pH为5.5~7;聚铁的投加量可以为50~ 150mg/L废水,所述的絮凝剂是指阴离子聚丙烯酰胺,投加量为1.5~10mg/L 废水。

显然,对于干法纺丝腈纶生产方法,其废水主要为聚合废水A、溶剂回收后 产生的废水及少量清洗、液封等其它废水。该废水只需采用上述方法流程中的 生物炭接触氧化预处理聚合废水A然后与其它废水E混合进行A/O生物氧化及 脱氮处理,无须絮凝-气浮预处理。

本发明方法特点和优点:

1、本发明方法对丙烯腈、腈纶生产废水的处理效果为:CODcr、BOD5、 NaSCN、AN、NH3-N等主要污染物的去除率分别为90~95%、95~98%、98~100%、 98~100%、85~90%。该方法可使任何丙烯腈、腈纶生产废水处理后的排水指标 全部达到国家GB 8978-1996综合废水一级标准。

2、本发明针对丙烯腈、腈纶工业废水中各股废水的不同特点,分别采用 不同的处理方法进行处理。用本方法流程处理腈纶工业废水具有流程简单实用、 处理效果稳定、去除效率高的特点。对于湿法、干法的腈纶生产废水均适用, 不同之处是因干法无纺丝废水B而省去纺丝废水B的絮凝-气浮预处理步骤。

3、本发明首次采用碳黑和粉末活性炭诱发微生物降解废水中通常不能被 降解或难降解的有机污染物,并利用它们既吸附废水中的有机物又可附着在微 生物体上的特点,在碳黑和粉末活性炭与微生物菌体的协同作用下,提高生物 净化废水的效率,并诱导或诱变产生出特异的生物菌株或生物酶系统。废水中 的CODcr去除率大幅提高。特别是腈纶聚合废水A经生物炭预处理后,由于一 些常规生化法难降解和不能降解的聚合物和一些对生物有害的物质被降解为 CO2、NH3-N,避免对后续生化处理产生不利影响。

4、本发明首次将腈纶纺丝废水B与溶剂回收废水D分开处理。腈纶纺丝 废水B单独进行混凝气浮预处理,去除大部分难生化物质,省去了接触氧化预 处理步骤。絮凝-气浮预处理与生物接触氧化预处理相比,絮凝—气浮预处理使 废水的BOD5/CODcr由原来的0.17~0.22提高到0.4~0.6,大幅改善废水的可 生化性,提高了后续A/O生化处理效果。而生物接触氧化预处理不仅不能提高 废水的可生化性,反而使BOD5/CODcr由0.17~0.22降至0.15~0.2,增加了后 续A/O生化处理的难度,降低了处理效果。溶剂回收废水D由于具有较好的可 生物降解性,因此直接进行A/O生化处理,这样可以减少混凝气浮操作单元的 设备体积、药剂用量和运行费用,并对废水的总体处理效果无任何影响。

5、腈纶纺丝废水B经混凝气浮预处理后,CODcr去除70~80%,NaSCN去 除50%以上。再经进一步生化处理后废水的CODcr可降到20~50mg/L,CODcr总 去除率为90~95%。而生物接触氧化预处理接A/O生化处理的CODcr总去除率仅 为70~80%。另外,混凝气浮预处理方法具有处理时间少(生物接触氧化时间为 16~20h,而絮凝-气浮仅需1.5h),节省占地面积(絮凝-气浮装置的占地面积 仅为生物接触氧化装置占地面积的1/5~1/4),运行费用低(絮凝-气浮方法一 般为生物接触氧化的3/4左右)等优点。

6、腈纶聚合废水A生物炭预处理和后续A/O生化系统中的O段均采用了 膜法方式,而A段采用上流式厌氧污泥床(UASB)方法,可以使特效降解菌大 量固定地生长在载体上,并在一个稳定的环境条件下保持较高的浓度,从而使 处理系统具有较高的降解能力和抗冲击性,且管理操作方便。

下面结合实施例进一步介绍和说明本发明的技术方案和技术效果。本发明 的保护范围以权利要求书的内容为准,不受下述实施例的限制。下述的实施例 中使用的碳黑牌号为N339,粉末活性炭为国内某活性炭厂筛余炭。