申请日2014.01.23

公开(公告)日2014.04.16

IPC分类号C02F11/00; C02F11/10; C02F11/04

摘要

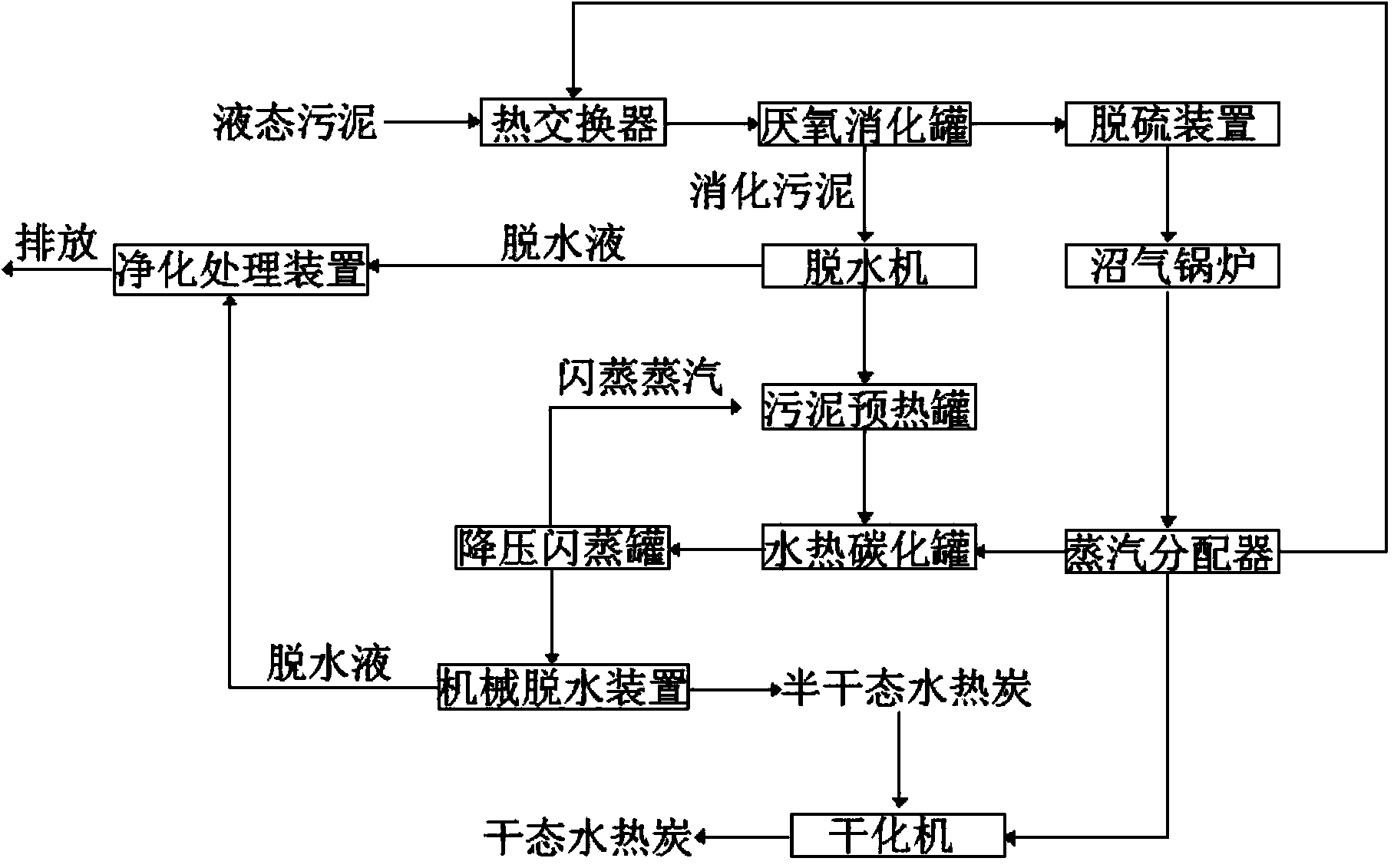

本发明涉及市政污泥和工业污泥的处理方法技术领域,公开了一种基于厌氧消化和水热碳化的污泥综合处理方法,包括以下步骤:1)将液态污泥泵入到热交换器加热,再输送到厌氧消化罐中进行厌氧消化处理,得到消化污泥和沼气;2)消化污泥经机械脱水处理后再输送到污泥预热罐进行预加热处理;3)然后将消化污泥注入到水热碳化罐中,水热碳化处理后得到物料一;4)将物料一输送到降压闪蒸罐进行降压闪蒸处理得到物料二;5)物料二机械脱水处理得到半干态水热炭。本发明集成厌氧消化和水热碳化两种技术对污泥进行处理,并从料物和能量平衡角度对工艺进行了优化,实现污泥减量同时产生沼气能源,降低工艺的运行成本,采用水热碳化处理消化污泥,消灭污泥中的病菌同时转化为水热炭产物,产生的水热炭可还田利用,清洁、环保。

权利要求书

1.基于厌氧消化和水热碳化的污泥综合处理方法,其特征在于:包括以下步骤:

步骤一:将含水率为90~98%的液态污泥泵入到热交换器并加热至50~85 ℃,然后再输送到厌氧消化罐,液态污泥在厌氧消化罐中经厌氧消化处理后得 到消化污泥同时产生沼气,沼气通入到脱硫装置,然后再输送到沼气锅炉;

步骤二:将步骤一中在厌氧消化罐中经厌氧消化处理得到的消化污泥泵入 脱水机进行机械脱水处理,脱水至消化污泥的含水率为75~85%后再输送到污 泥预热罐进行预加热处理,预热温度为40~70℃,预热处理时间为1~3h;机 械脱水得到的脱水液经净化处理装置处理后再排放;

步骤三:将经步骤二中预加热处理后的消化污泥注入到水热碳化罐中,消 化污泥的注入量为水热碳化罐容积的3/5~4/5,消化污泥在水热碳化罐内反应温 度为180~350℃,反应时间为0.5~6h,消化污泥经水热碳化处理后得到物料 一;

步骤四:将步骤三中得到的物料一输送到降压闪蒸罐,进行降压闪蒸处理 得到物料二,在降压闪蒸罐中反应时产生的闪蒸蒸汽输送到步骤二中的污泥预 热罐中;

步骤五:将步骤四中得到的物料二输送到机械脱水装置进行机械脱水处理, 脱除部分水后获得含水率为40~60%的半干态水热炭,机械脱水产生的脱水液 经净化处理装置处理后再排放。

2.根据权利要求1所述的基于厌氧消化和水热碳化的污泥综合处理方法,其特 征在于:将步骤五中获得的半干态水热炭输送到干化机中进行干燥处理,获得 干态水热炭。

3.根据权利要求1所述的基于厌氧消化和水热碳化的污泥综合处理方法,其特 征在于:步骤三中消化污泥在水热碳化罐内反应温度为200~260℃,反应时间 为1~3h。

4.根据权利要求1所述的基于厌氧消化和水热碳化的污染综合处理方法,其特 征在于:步骤三中加入柠檬酸或乙酸调节水热碳化罐内物料一的pH值为5.0~ 6.2。

5.根据权利要求1所述的基于厌氧消化和水热碳化的污染综合处理方法,其特 征在于:步骤一中沼气锅炉产生的高温蒸汽输送到蒸汽分配器,蒸汽分配器将 高温蒸汽分配并分别输送到步骤一中的热交换器和步骤三中的水热碳化罐。

6.根据权利要求2所述的基于厌氧消化和水热碳化的污染综合处理方法,其特 征在于:步骤一中沼气锅炉产生的高温蒸汽输送到蒸汽分配器,蒸汽分配器将 高温蒸汽分配并输送到干化机。

说明书

基于厌氧消化和水热碳化的污泥综合处理方法

技术领域

本发明涉及市政污泥和工业污泥的处理方法技术领域,尤其涉及一种基于 厌氧消化和水热碳化的污泥综合处理方法。

背景技术

污水或废水处理过程中将产生大量的污泥。以城镇污水处理厂为例,每万 m3污水处理后将产生5~10吨的脱水污泥(按含水率80%计)。根据我国《“十 二五”全国城镇污水处理及再生利用设施建设规划》要求,至2015年,我国城 镇污水处理规模将达到20805万立方米/天,以此估算,届时我国仅城镇污水处 理厂每年将产生3797~7594万吨的脱水污泥;除城镇污水处理厂以外,造纸、 食品加工、石油化工、印染等行业均产生大量的工业污泥。

不仅产生量巨大,污泥通常还含有种类繁多、成分复杂的污染物,包括致 病菌、寄生虫(卵)等生物污染物,铜、锌、铬、汞等无机有毒物质,以及多 氯联苯、二噁英等持久性有机有毒物质;另一方面,污泥中通常又富含大量的 有机物(因而含有大量的化学能)和N、P等作物生长所需的营养物质。因此, 如果对污泥随意堆放,或者处理处置不当,将会对环境造成严重污染,危及人 们的生命健康,同时,也造成污泥中可加收资源和能源的流失。

当前,我国污泥的处理处置主要依靠填埋、还田利用、焚烧等传统技术。 填埋是一种最不可持续的污泥处置方式,既占用有限的土地资源,又难以避免 向空气、地表水、地下水以及土壤环境中排放污染物,许多国家或地区都非常 慎重甚至禁止采用这个污泥消纳技术。污泥还田可部分回收污泥中N、P等养分 资源,但也伴随着向土壤中输入污染物(如重金属、持久性有机污染物等),考 虑到当前我国土壤污染形势已相当严峻、污泥产生量庞大且日趋增加等客观现 实,这种方式将会受到更为严格的控制。焚烧具有污泥减量化彻底、可部分回 收污泥中的能量等优点。但是,由于污泥焚烧过程将产生有害气体,而这些气 体的有效清除和净化又需要大量的设施投入,因而该技术正面临着“运行成本高 和公共可接受性差”两大挑战。

水热碳化(Hydrothermal Carbonization)是近年来迅速发展的一种生物质增 值化处理方法,它是以水作为反应介质,在一定温度和压力下将生物质转化为 具有高附加值的多功能炭基材料(当前国际上流行的专业名称为水热炭);国际 上最近研究表明,水热炭(Hydrochar)具有与生物质热解所产生的生物炭 (Biochar)相类似的属性(因此水热炭有时也被称之为生物炭),可应用于土壤 改良、CO2固定、污染物吸附等诸多领域。但当前该技术在工艺性能上(如处 理效率、水热炭产率、水热炭性能、余热利用等)仍有很大的提升空间。

发明内容

本发明针对现有技术中存在的技术问题,提供了一种清洁环保、产物附加 值高、快速高效的基于厌氧消化和水热碳化的污泥综合处理方法。

为了解决上述技术问题,本发明通过下述技术方案得以解决:

基于厌氧消化和水热碳化的污染综合处理方法,包括以下步骤:

步骤一:将含水率为90~98%的液态污泥泵入到热交换器并加热至50~85 ℃,然后再输送到厌氧消化罐,液态污泥在厌氧消化罐中经厌氧消化处理后得 到消化污泥同时产生沼气,沼气通入到脱硫装置,然后再输送到沼气锅炉;

步骤二:将步骤一中在厌氧消化罐中经厌氧消化处理得到的消化污泥泵入 脱水机进行机械脱水处理,脱水至消化污泥的含水率为75~85%后再输送到污 泥预热罐进行预加热处理,预热温度为40~70℃,预热处理时间为1~3h;机 械脱水得到的脱水液经净化处理装置处理后再排放;

步骤三:将经步骤二中预加热处理后的消化污泥注入到水热碳化罐中,消 化污泥的注入量为水热碳化罐容积的3/5~4/5,消化污泥在水热碳化罐内反应温 度为180~350℃,反应时间为0.5~6h,消化污泥经水热碳化处理后得到物料 一;

步骤四:将步骤三中得到的物料一输送到降压闪蒸罐,进行降压闪蒸处理 得到物料二,在降压闪蒸罐中反应时产生的闪蒸蒸汽输送到步骤二中的污泥预 热罐中;

步骤五:将步骤四中得到的物料二输送到机械脱水装置进行机械脱水处理, 脱除部分水后获得含水率为40~60%的半干态水热炭,机械脱水产生的脱水液 经净化处理装置处理后再排放。

本发明在水热碳化处理工序前增加了污泥厌氧消化处理工序,可将污泥中 的近一半左右的有机物转化为沼气而实现污泥的减量化,因而可显著减小后续 的水热碳化、机械脱水、热干化等作业工艺的物料处理量、能耗和运行成本。 采用水热碳化将经厌氧消化处理后剩下的污泥即消化污泥转化为具有与生物炭 相类似性质的水热炭,并对该技术进行了工艺优化,所获得的水热炭产物既较 好地保留了污泥中N、P等作物生长所需的营养物质,又较好地富集了污泥中的 能量,因而具有很高的附加值,既可以作为肥料还田利用(或作为复合肥料的 骨料),也可以作为高品质的固体生物燃料使用。与此同时污泥中的病原微生物 被完全灭绝,污泥中的大部分重金属污染物被溶出,而污泥中的有机有毒物质 被有效分解而解毒,这既可以保证水热炭还田利用的环境安全性,也可以确保 其作为燃料使用的清洁性。

作为优选,将步骤五中获得的半干态水热炭输送到干化机中进行干燥处理, 获得干态水热炭。

作为优选,步骤三中消化污泥在水热碳化罐内反应温度为200~260℃,反 应时间为1~3h。

作为优选,步骤三中加入柠檬酸或乙酸调节水热碳化罐内物料一的pH值为 5.0~6.2。可增加污泥中重金属的溶出量和提高水热碳的产量。

作为优选,步骤一中沼气锅炉产生的高温蒸汽输送到蒸汽分配器,蒸汽分 配器将高温蒸汽分配并分别输送到步骤一中的热交换器和步骤三中的水热碳化 罐。将厌氧消化处理所产生的沼气作为能源充分应用到污泥厌氧消化、水热碳 化、等耗能工序,提高了沼气的利用效率,很少需要甚至不需要补充外源燃料, 因而进一步降低了工艺系统的运行成本。

作为优选,步骤一中沼气锅炉产生的高温蒸汽输送到蒸汽分配器,蒸汽分 配器将高温蒸汽分配并输送到干化机。将厌氧消化处理所产生的沼气作为能源 充分应用到热干化耗能工序,提高了沼气的利用效率,很少需要甚至不需要补 充外源燃料,因而进一步降低了工艺系统的运行成本。

本发明由于采用了以上技术方案,具有显著的技术效果:本发明基于厌氧 消化和水热碳化的污染综合处理方法,在水热碳化处理工序前增加了污泥厌氧 消化处理工序,可将污泥中的近一半左右的有机物转化为沼气而实现污泥的减 量化,因而可显著减小后续的水热碳化、机械脱水、热干化等作业工艺的物料 处理量、能耗和运行成本;另一方面,本发明将厌氧消化所产生的沼气作为能 源充分应用到污泥厌氧消化、水热碳化、热干化等耗能工序,提高了沼气的利 用效率,很少需要甚至不需要补充外源燃料,因而进一步降低了工艺系统的运 行成本。本发明采用水热碳化技术将经厌氧消化处理后剩下的污泥即消化污泥 转化为具有与生物炭相类似性质的水热炭,并对该技术进行了工艺优化,所获 得的水热炭产物既较好地保留了污泥中N、P等作物生长所需的营养物质,又较 好地富集了污泥中的能量(水热炭产物比污泥具有更高的热值),因而具有很高 的附加值,既可以作为肥料还田利用(或作为复合肥料的骨料),也可以作为高 品质的固体生物燃料使用。消化污泥经水热碳化处理后,污泥中的病原微生物 被完全灭绝,污泥中的大部分重金属污染物被溶出,而污泥中的有机有毒物质 被有效分解而解毒,这既可以保证水热炭还田利用的环境安全性,也可以确保 其作为燃料使用的清洁性;另一方面,所生成的水热炭中还含有较为丰富的有 机碳,并以稳定的形式存在,若用作肥料还田利用,可增加土壤中稳定性有机 炭的含量,因而可提高土壤碳汇潜力,缓解温室效应。