申请日2014.01.22

公开(公告)日2014.04.23

IPC分类号C02F11/12; C02F11/14; C04B7/38; F23G7/00; C04B7/24; C02F11/00

摘要

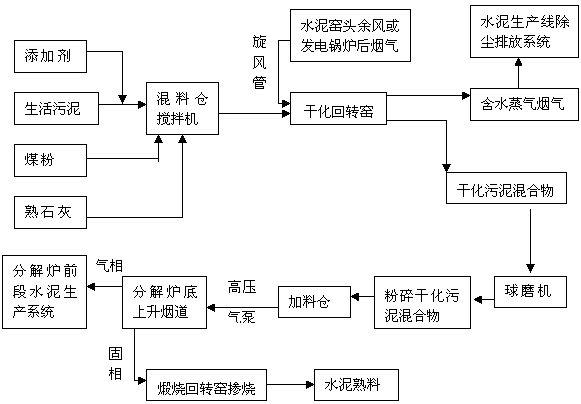

本发明公开了一种利用干法水泥窑余热干化生活污泥及直接掺烧处理的方法。市政污泥先与氢氧化钠、丙三醇、二甘醇胺、烷基苯磺酸钠和水形成的添加剂混合,再计量加入煤粉和熟石灰后,在干化回转窑内被引入的干法水泥窑窑头余风或发电锅炉后的烟气干化。干化污泥混合物以空气泵的高压气间隔直接打入干法水泥回转窑窑尾与分解炉间的上升烟道内与窑内水泥原料混合掺烧。本发明不仅可以将干化水泥回转窑协同处置城市生活污泥过程中的臭味排放得到有效的控制,显著改善了作业环境,而且干化污泥混合物可直接入水泥回转窑窑尾掺烧成水泥熟料,对水泥回转窑生产工艺温度等参数影响较小,不影响水泥品质,达到对水泥窑余热和污泥有机质热量的利用,以及实现生活污泥的安全协同处置,具有显著的环境与经济效应。

权利要求书

1.一种利用干法水泥窑余热干化生活污泥及直接掺烧处理的方法,其特征在于具体步骤为:

1)将污水厂的脱水污泥与煤粉、熟石灰和添加剂混合均匀,呈大小不均匀的粒状即污泥混合物;混合过程中,熟石灰吸收污泥中的水份水化,添加剂吸收并抑制污泥中臭味气体散发出来;所述煤粉、熟石灰和添加剂的质量分别为脱水污泥质量的10-12%、8-15%和1-3%;所述添加剂为氢氧化钠、丙三醇、二甘醇胺、烷基苯磺酸钠和水混合形成的乳化混合液,混合液中各组分的质量百分比为:氢氧化钠12-15%、丙三醇8-10%、二甘醇胺15-25%、烷基苯磺酸钠4-6%和水44-61%;

2)将温度为360-400℃的干法水泥窑窑头余风或温度为210℃发电锅炉后的烟气,通过引风机和旋风管输入到回转式干化窑即干化回转窑内;

3)在干化回转窑的入口风管上置有污泥入口,将步骤(1)所得污泥混合物机械输送到污泥入口处落入风管内,借助于风管内的旋风力将污泥混合物吹带入干化回转窑内;污泥混合物在干化回转窑内吸收烟气或余风的热量干化40-60分钟,使干化后的污泥混合物含水量小于10%;干化过程中,硫化氢、硫醇及甲硫醇恶臭气体组分与熟石灰反应生成硫化盐、醇盐,以及被添加剂吸收,使恶臭气体组分固化到固相干化颗粒物料即干化污泥混合物中;

其中:(1)所述污泥混合物进料量为:2.0-2.5T/h;

(2)所述温度为210℃的发电锅炉后的烟气流量为:18-22万m3/h;所述温度为360-400℃窑头余风流量为:10-12万m3/h;

4)干化回转窑排出的含水烟气引入水泥厂原有的烟气处理系统进行处理;

5)步骤(3)干化回转窑所得干化污泥混合物经球磨粉碎后进入加料仓,以空气泵的高压气间隔打入干法水泥回转窑窑尾与分解炉间的上升烟道内,燃烧分解后与窑内原料混合掺烧成水泥熟料,掺入量不大于水泥窑熟料生产能力的10%;空气泵压入的高压空气补充提供部分污泥燃烧需要的氧气,使污泥分解燃烧更完全;掺烧过程中,干化污泥混合物中所含有机质和煤粉提供热值补充污泥掺烧所需的热量,使水泥生产系统计量工艺参数波动最小,生产工艺温度参数不超出允许的±50℃波动范围;污泥中所含无机物组分以及干化污泥混合物中固化所含钙质无机组分则进入到水泥组成中成为水泥熟料,计量加入的氧化钙使污泥混合物本身在接近熟料熔化化学计量配比的工艺条件下熟化,迅速与生产线本身的原料熟化混合熔融,避免了污泥成分在高温熟化阶段的熟化不匀;而干化污泥混合物中固化所含恶臭气体组分被上升烟道内1000℃以上的高温分解成SO2,含碳有机物成分被高温燃烧分解成CO2,随分解炉上升烟气进入分解炉前段水泥生产系统由水泥生产线尾气处理系统处理后排放。

说明书

利用干法水泥窑余热干化生活污泥及直接掺烧处理的方法

技术领域

本发明涉及一种利用干法水泥回转窑余热干化城市生活污泥以便于直接入窑掺烧处理的方法,特别是一种利用干法水泥回转窑生产线余热发电锅炉后烟气以及窑头余风干化城市生活污泥,并直接入窑掺烧处理的方法。

背景技术

随着我国经济的持续发展,城市污水处理容量快速增长,污泥产生量急剧增加。十一五期末,全年全国湿污泥产量最高达到了2850万吨。仅就广西区为例,城市污水处理容量即呈快速增长趋势,2010年末,全区污水处理厂污泥年产量达到115万吨/年。我国现阶段污泥的主要处置方式是脱水后直接进行填埋或农业利用等(其中农业利用约占44.8%、陆地填埋约占31%)。由于污水处理厂产生的污泥含有大量的难降解的有机物、病菌以及少量的重金属(铜、镍、锌、镉、铬、铅、砷、汞等)和复杂的无机物成份,采用填埋、堆肥等处置方式不仅占用土地资源和对人类的健康造成严重的危害、还会造成恶臭、温室气体排放和土壤重金属污染等二次污染。由于我国工业经济高速发展,产生大量的污水处理厂污泥,现有的处置方式占用了大量的耕地和造成重金属污染所形成的严峻形势,已成为当今我国日益突出的社会矛盾和环保难题。

在国际上,欧、日等一些发达国家早在2005年就禁止工业和生活污泥填埋,污水处厂(站)生产的污泥主要采用污泥热干化焚烧的方式进行处理,近年来污泥热干化焚烧技术在西方工业发达国家得到了广泛的推广,成为污泥处理的主要方式。现在世界各国对污泥处理处置的方向是走无害化、减量化、资源化的发展道路。我国也于2009-02-18颁布《城镇污水处理厂污泥处理处置及污染防治技术政策(试行)》,鼓励采用干化焚烧方式,提高污泥的热能利用效率,无害化、减量化和资源化将成为我国污泥处理与处置的主要方向。近几年我国在上海等地开始引进国外成熟的污泥单独的干化焚烧技术与设备建立示范工程,但该设备造价高(以日处理350吨湿污泥的全套设备造价达到8000万元左右)和运行成本大(每吨湿污泥处理费用约为350元),在我国及尤其广西区现阶段经济能力下要大规模推广较为困难。现阶段我国消化吸收国外先进的污泥直接单独干化焚烧技术、开发适合我国国情的污泥减量化技术仍处于研发阶段,仍需解决设备投资大和运行本高的难题,并且无法处理聚合硫酸铁等无机絮凝剂产生的污泥。以垃圾焚烧厂、热电厂等与其他物料进行的混合焚烧技术国内已取得了一定的应用经验。但由于垃圾焚烧厂、热电厂都有发电的要求,实际运行中大量接收热值低的污泥较为困难,满足不了日益增长的污水处理厂污泥处理容量要求。

由于污水处理厂污泥中除了含有有机物外往往还含有无机物,这些无机物主要含有SiO2、A12O3、Fe2O3、CaO、MgO等成分,与许多建筑材料成分相似(例如表一)。利用干化后的污泥与水泥原料共烧不仅可以利用污泥的有机物热值(例如表二),还可以作为水泥生产的原料,同时污泥中含有的重金属被熟料吸收,从而达到无害化、减量化、资源化,生态效果较好。因此,国家鼓励利用水泥窑炉掺烧污水处理厂污泥等的技术研究,为污泥处置寻求新的方式,以克服污泥单独干化焚烧技术的高能耗缺点。例如,广西区现有大小水泥厂240多家,“十一五”结束后全区水泥产能总量已达到8780 吨/年,新型干法水泥比例占到81%,现已有12 个市建有年产超过100 万吨的新型干法水泥生产线,这为采用与水泥原料混合焚烧处理广西区城市污水处理厂污泥创造了有利的条件。因此,利用水泥窑炉干化掺烧污水处理厂污泥的减量化技术与装备将是我国一些地区生活污泥处理与处置的新途径。

表一、污泥灰分中无机化合物的含量 (wt%)

污泥产地 SiO2 Al2O3 Fe2O3 Na2O K2O MgO CaO 柳州 52.28 17.44 10.83 0.34 2.29 1.79 4.36 桂林 43.35 19.45 11.34 0.51 2.49 2.26 4.85 (水泥原料)粘土 66.32 15.86 5.08 <1.50 <2.50 1.40 1.09 (水泥原料)煤灰 53.84 30.42 5.16 - - 1.30 4.52

表二、污泥的含水量及燃烧热值特性

污泥产地 含水量 (wt%) 干化污泥燃烧热 (kJ/kg) 桂林 87.37 3071 柳州 80.16 2723

干化回转窑水泥生产线的窑头冷却余风和窑尾预热器C1分离器出口的烟气等仍含有不低的热量。以广西区内的兴安海螺和扶绥海螺二家公司的约210T/h(即210吨/小时)熟料生产能力的干化回转窑生产线为例,窑头余风温度约为360-400℃,其中进入发电锅炉的余风约为18-20万m3/h,同时从C1分离器出口的烟气温度约为340-350℃,烟气流量约为22-26万m3/h。上述烟气经发电锅炉后的烟气温度仍高达210℃左右,是可再利用来干化城市生活污泥较理想的热源,可以节省能源成本。

城市生活污泥中含有一部分易腐化分解的有机质,在适宜的条件下,会分解释放出强烈难闻的气味和有毒有害的气体。因此,污泥干化处理过程会产生浓度较高的恶臭气体,例如硫化氢、硫醇及甲硫醇,它们是污泥脱臭的主要控制指标。尤其是硫醇及甲硫醇粘附性很强,吸附在织物等衣物上产生难言的恶臭。因而,现有的余热干化城市生活污泥的方法中,无论是采用间接干化或直接干化的方法,都不可避免地产生大量的上述恶臭气体,直接以及因设备泄漏造成作业产区的环境恶化。若将含有大量恶臭气体的干化尾气入窑焚烧,须将水汽分离,这将造成污泥的处置成本和装置投入的显著增加,并且大量的分离后的尾气入窑会造成水泥窑的工况严重波动;若将含有大量恶臭气体的干化尾气引入到水泥窑的排放系统,需增加吸收溶剂和吸收塔,并且吸收下来的硫化氢、硫醇及甲硫醇面临二次污染与处理的难题。这也是目前水泥生产产家不愿积极参与利用水泥窑炉干化掺烧污水处理厂污泥的困境之一。因此,有必要创新发展一种新的干化回转窑水泥生产线协同干化掺烧处置城市生活污泥的方法。

发明内容

本发明的目的是提供一种利用干法水泥回转窑余热干化城市生活污泥,干化时将硫化氢、硫醇及甲硫醇等恶臭气体组分固化到干化固相中,并将干化后的混合物直接入窑掺烧成水泥成分的处理方法。

具体步骤为:

1)将污水厂的脱水污泥与煤粉、熟石灰和添加剂混合均匀,呈大小不均匀的粒状即污泥混合物;混合过程中,熟石灰吸收污泥中的水份水化,添加剂吸收并抑制污泥中臭味气体散发出来;所述煤粉、熟石灰和添加剂的质量分别为脱水污泥质量的10-12%、8-15%和1-3%;所述添加剂为氢氧化钠、丙三醇、二甘醇胺、烷基苯磺酸钠和水混合形成的乳化混合液,混合液中各组分的质量百分比为:氢氧化钠12-15%、丙三醇8-10%、二甘醇胺15-25%、烷基苯磺酸钠4-6%和水44-61%。

2)将干法水泥窑窑头余风(温度为360-400℃)或发电锅炉后的烟气(温度约为210℃),通过引风机和旋风管输入到回转式干化窑即干化回转窑内。

3)在干化回转窑的入口风管上置有污泥入口,将步骤(1)所得污泥混合物机械输送到污泥入口处落入风管内,借助于风管内的旋风力将污泥混合物吹带入干化回转窑内;污泥混合物在干化回转窑内吸收烟气或余风的热量干化40-60分钟,使干化后的污泥混合物含水量小于10%;干化过程中,硫化氢、硫醇及甲硫醇恶臭气体组分与熟石灰反应生成硫化盐、醇盐等,以及被添加剂吸收,使恶臭气体组分固化到固相干化颗粒物料(即干化污泥混合物)中。

其中:(1)污泥混合物进料量为:2.0-2.5T/h;

(2)引入的发电锅炉后的烟气(温度约为210℃)流量为:18-22万m3/h,或窑头余风(温度约为360-400℃)流量为:10-12万m3/h;

4)干化回转窑排出的含水烟气引入水泥厂原有的烟气处理系统进行处理。

5)步骤(3)干化回转窑所得到固相干化颗粒物料(即干化污泥混合物)经球磨粉碎后进入加料仓,以空气泵的高压气间隔打入干法水泥回转窑窑尾与分解炉间的上升烟道内,燃烧分解后与窑内原料混合掺烧成水泥熟料,掺入量不大于水泥窑熟料生产能力的10%;空气泵压入的高压空气补充提供部分污泥燃烧需要的氧气,使污泥分解燃烧更完全;掺烧过程中,干化污泥混合物中所含有机质和煤粉提供热值补充污泥掺烧所需的热量,使水泥生产系统计量工艺参数波动最小,生产工艺温度参数不超出允许的±50℃波动范围;污泥中所含无机物组分以及干化污泥混合物中固化所含钙质无机组分则进入到水泥组成中成为水泥熟料,计量加入的氧化钙使污泥混合物本身在接近熟料熔化化学计量配比的工艺条件下熟化,迅速与生产线本身的原料熟化混合熔融,避免了污泥成分在高温熟化阶段的熟化不匀;而干化污泥混合物中固化所含恶臭气体组分被上升烟道内1000℃以上的高温分解成SO2,含碳有机物成分被高温燃烧分解成CO2,随分解炉上升烟气进入分解炉前段水泥生产系统由水泥生产线尾气处理系统处理后排放。

本发明既利用了水泥回转窑余热、生活污泥的热值和残余组分,又减少了生活污泥干化掺烧过程中恶臭气体的排放,改善了生产作业环境,并且不影响水泥生产工艺和水泥品质。