申请日2010.04.23

公开(公告)日2011.11.09

IPC分类号C02F101/14; C02F9/04

摘要

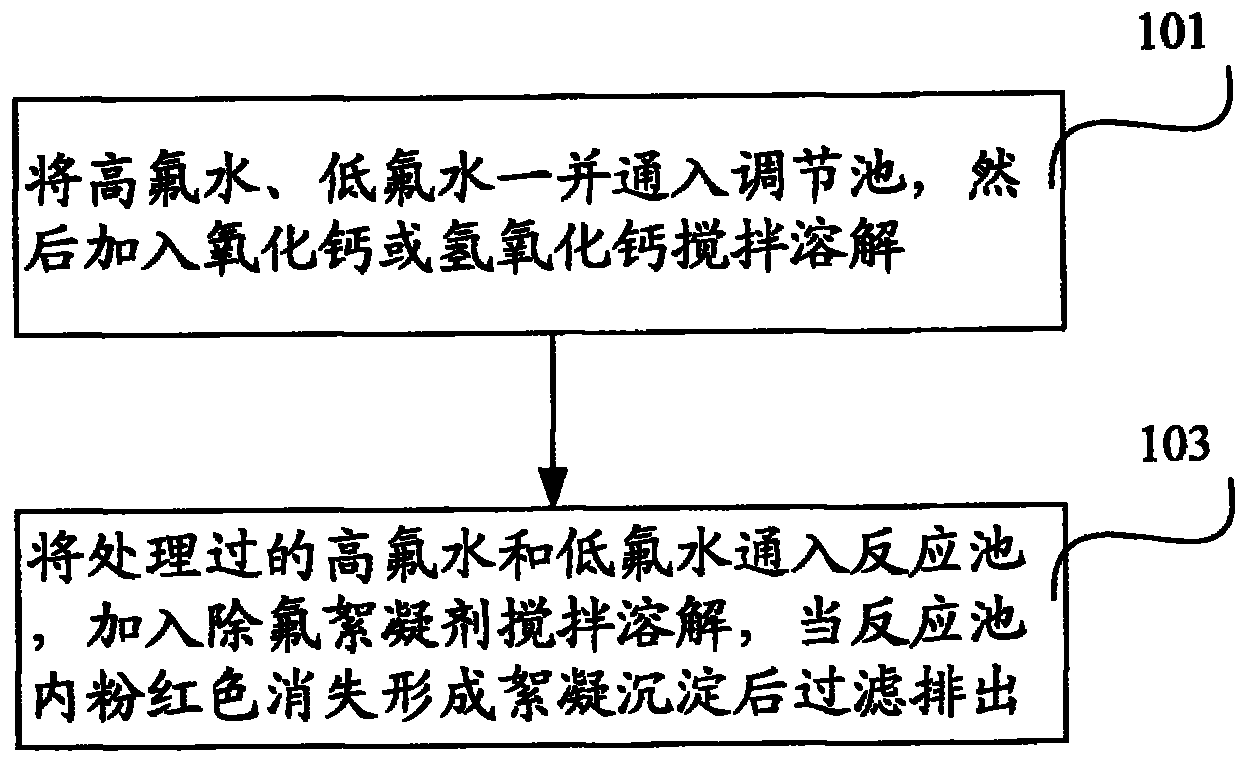

本发明公开了一种多晶硅太阳光伏电池生产废水的除氟工艺,包括:步骤101,将高氟水、低氟水一并通入调节池,然后加入氧化钙或氢氧化钙搅拌溶解,使所述调节池内水pH值为7;步骤103,将上述处理过的高氟水和低氟水通入反应池,在所述反应池内加入除氟絮凝剂搅拌溶解,调节pH值使其介于6与7之间,所述除氟絮凝剂为带有羟基的高锰酸复合盐,当所述反应池内粉红色消失后,形成絮凝沉淀,然后将所述反应池内水过滤排出。本发明通过采用上述流程的多晶硅太阳光伏电池生产废水的除氟工艺,能够在水处理后降低原含氟废水中的盐含量和化学需氧量,降低原含氟废水中的F-含量,同时不会对原含氟废水造成二次污染。

摘要附图

权利要求书

1.一种多晶硅太阳光伏电池生产废水的除氟工艺,其特征在于,包括:

步骤101,将高氟水、低氟水一并通入调节池,然后加入氧化钙或氢氧 化钙搅拌溶解,使所述调节池内水PH值为7;

步骤103,将上述处理过的高氟水和低氟水通入反应池,在所述反应池 内加入除氟絮凝剂搅拌溶解,调节PH值使其介于6与7之间,所述除氟絮 凝剂为带有羟基的高锰酸复合盐,当所述反应池内粉红色消失后,形成絮凝 沉淀,然后将所述反应池内水过滤排出。

2.根据权利要求2所述的多晶硅太阳光伏电池生产废水的除氟工艺,其 特征在于:在将上述处理过的高氟水和低氟水通入反应池之前将调节池中的 絮凝沉淀过滤去除。

3.根据权利要求2所述的多晶硅太阳光伏电池生产废水的除氟工艺,其 特征在于,所述除氟絮凝剂通过下述方法制得:

步骤201,向盐酸溶液中加入铝,至溶解完全,所述盐酸中氯化氢与所 述铝的质量比为36.5∶64.26;

步骤203,将上述溶液冷却后加入高锰酸钾,溶解完全后即为除氟絮凝 剂液体产品,干燥后得到除氟絮凝剂固体产品。

说明书

多晶硅太阳光伏电池生产废水的除氟工艺

技术领域

本发明涉及一种废水的除氟工艺,尤其是涉及一种多晶硅太阳光伏电池 生产废水的除氟工艺。

背景技术

随着全球对太阳能技术的开发和利用,多晶硅太阳光伏电池生产产业得 到了很快的发展。但是在目前的多晶硅太阳能电池产业中会产生大量的含氟 废水,对环境污染非常严重。含氟废水根据水中的含F-量分为高氟水和低氟 水,其中高氟水的含氟量大于20000mg/L,一般PH值<1,酸性很高,几乎是 酸液,占含氟废水量的1%左右,主要来自各工序酸洗,混合酸洗液;低氟水 中的含氟量为100-400mg/L,PH介于3和4之间,占含氟废水的99%左右, 主要来自清洗废水,碱洗废水,废气吸收塔排水和高氟水预处理后的废水。 传统的含氟废水在处理之前需要对高氟水进行预处理,在高氟水中加入电石 渣或石灰,使其PH值介于9和10之间,利用Ca2+与F-反应生成CaF2,絮凝 沉淀后,将其上清液进入低氟水处理系统进一步处理,高氟水预处理后 F-<50mg/L,PH值介于8和9之间。在低氟水处理过程中,先把电石渣或石 灰加入低氟水中,将PH值调整到7与8之间,然后加入氯化钙、聚合氯化 铝(PAC)和聚丙烯酰胺(PAM),经沉淀池将水中的CaF2絮凝沉淀下来, 达到除氟目的。

上述含氟废水传统除氟工艺的主导思想是在含氟废水中尽量加大Ca2+的 含量,使F-形成CaF2沉淀去除。但这种除氟工艺存在着以下缺点:

1、处理后出水水质含氟量不稳定

传统除氟工艺采用连续式即随废水进入随加药剂,这种连续式工艺看 似合乎工业化生产,但此工艺带有随机性,进水水质的含氟量就不稳定, 加入除氟药剂量也难以均匀,必然造成出水水质含氟量的不稳定。

2、处理后出水水质含盐量太高

含氟废水本身的盐分就很高,在除氟工艺中又需要加入氯化钙、氧化 钙、聚合氯化铝、聚丙烯酰胺等药剂,又增加了其含盐量。

3、处理后出水水质化学需氧量(COD)偏高

由于多晶硅太阳能电池产业制作工艺中需要对原料硅进行切片,在切 片过程中会使硅片表面产生一层损伤层,形成晶格高度扭曲和一个较深的 弹性变形层,对电池性能会造成不良影响,所以对硅片的表面需要化学清 洗、表面腐蚀和绒面制备。在绒面制备过程中,绒面状的硅表面,每平方 厘米形成几百万个的四面方椎体,使入射光在其表面可获得多次反射和折 射,增加光的吸收,提高电池效率。绒面硅片的制备所用腐蚀液是NaOH 稀溶液中加入乙二醇即甘醇作络合剂,利用对硅的腐蚀来制备绒面,这样 就在含氟废水引入了乙二醇,而且并未清除,导致处理后出水水质化学需 氧量偏高。

4、处理后出水水质的含F-量总在30mg/L左右

这是因为,一方面根据CaF2的溶度积常数(Ksp)=2.7×10-11计算, CaF2在纯水中的饱和溶解浓度下,F-含量为7.182mg/L,Ca2+含量为 7.56mg/L。也就是说,在含有F-的水中,只要Ca2+大于7.56mg/L,F-含量 就会小于7.182mg/L,Ca2+含量越高,F-含量就越低。但在多晶硅产业的含 氟废水中,Ca2+的含量远远大于7.56mg/L,但是F-含量不但没有小于 7.182mg/L,反而总在30mg/L左右,原因是7.182mg/L是CaF2在纯水中的 F-含量的理论值,而含氟废水中含盐量极高,在这样的废水中,Ca2+有大量 的负离子包围,而F-同样有大量的正离子包围,势必使CaF2的形成受阻, 换句话说,CaF2的饱和溶解浓度比纯水中的饱和溶解浓度会大得多,这就 是盐效应,也就是含氟废水经处理后含F-量总在30mg/L左右的原因之一。

另一方面由于在含氟废水引入了乙二醇,它对除氟的影响也很大。众 所周知,甘醇自身具有聚合作用,其原因是它具有二个羟基,羟基上的氢 几乎呈裸体质子状态,因此具有很强的正电性,也就是具有氢键。氢键不 但引起自身发生聚合,而且对F-吸引力更强,使F-与乙二醇形成形式存在于废水中,阻止CaF2的形成。

因此,在传统除氟工艺中无论怎样加大Ca2+的含量,其出水水质含F-量仍在20-30mg/L左右。

5、处理后出水水质造成二次污染

传统除氟工艺Ca2+的来源主要从电石渣中获取。众所周知,电石渣含有 碳化钙CaC2,加入到废水中,生成C2H2和Ca(OH)2,虽然提供了大量Ca2+, 但却放出无色有毒乙炔气体C2H2,由于杂质的存在其常有一种难闻的气味, 对环保工人危害极大,并且乙炔在水中有相当的溶解度,室温下一体积的水 约溶一体积的乙炔,对处理后的出水造成二次污染。

发明内容

本发明的目的是提供一种多晶硅太阳光伏电池生产废水的除氟工艺,能 够在水处理后降低原含氟废水中的盐含量和化学需氧量,降低原含氟废水中 的F-含量,同时不会对原含氟废水造成二次污染。

为实现上述目的,本发明提供了一种多晶硅太阳光伏电池生产废水的除 氟工艺,包括:

步骤101,将高氟水、低氟水一并通入调节池,然后加入氧化钙(CaO) 或氢氧化钙(Ca(OH)2)搅拌溶解,使所述调节池内水PH值为7;

步骤103,将上述处理过的高氟水和低氟水通入反应池,在所述反应池 内加入除氟絮凝剂搅拌溶解,调节PH值使其介于6与7之间,所述除氟絮 凝剂为带有羟基的高锰酸复合盐,当所述反应池内粉红色消失后,形成絮凝 沉淀,然后将所述反应池内水过滤排出。

因此,本发明通过采用上述流程的多晶硅太阳光伏电池生产废水的除氟 工艺,能够在水处理后降低原含氟废水中的盐含量和化学需氧量,降低原含 氟废水中的F-含量,同时不会对原含氟废水造成二次污染。