申请日2013.10.23

公开(公告)日2014.01.08

IPC分类号B01J20/20; B01J20/30; C02F101/12; C02F1/28; C02F11/00

摘要

本发明公开了一种污泥活性炭的制备方法,包括以下步骤:将取自污水处理厂的剩余污泥干燥、粉碎并过筛后,通过热解处理、氧化处理、氨化处理及甲基化处理得污泥活性炭;本发明还涉及按上述方法制得的污泥活性炭处理低浓度高氯酸盐废水的应用。本发明制备方法简单易行,成本低廉,制备的污泥活性炭吸附容量高,可重复利用,能有效处理低浓度高氯酸盐溶液,吸附过程不会造成二次污染。

权利要求书

1.一种污泥活性炭的制备方法,其特征在于包括以下步骤:

(1)热解处理:将污泥干燥后粉碎过筛,于氨气气氛中进行热解反应,洗涤后干燥,得污泥活性炭炭粉原料;

(2)氧化处理:将污泥活性炭炭粉原料加入至双氧水溶液中,振荡氧化反应后,洗涤干燥,得污泥活性炭氧化炭粉原料;

(3)氨化处理:将污泥活性炭氧化炭粉原料至于加热装置中,通入氮气排净加热装置中的空气,再向加热装置中通入氨化气体进行氨化反应,最后再向加热装置中通入氮气冷却至室温,经洗涤、真空干燥后,得污泥活性炭氨化炭粉原料;

(4)甲基化处理:将污泥活性炭氨化炭粉原料浸没于甲基化试剂,密闭静置进行甲基化反应,甲基化反应后用氯化钠溶液清洗,再用去离子水洗涤后真空干燥,得污泥活性炭。

2.根据权利要求1所述的污泥活性炭的制备方法,其特征在于:所述步骤(1)中污泥为污水处理厂的剩余污泥,污泥干燥的温度为105℃~110℃,干燥时间为24h~48h,过筛的尺寸为200目~300目;所述步骤(1)中氨气的流速为50mL/min~100mL/min;所述步骤(1)中热解反应的步骤为,先以20℃/min~30℃/min的速率升温至110℃,停留5min,再以10℃/min~30℃/min的速率升温至最终反应温度400℃~600℃,停留60min~120min;所述步骤(1)中洗涤后干燥的温度为105℃~110℃,时间为12h~24h。

3.根据权利要求2所述的污泥活性炭的制备方法,其特征在于:所述步骤(2)中双氧水溶液的质量浓度为5%~20%,污泥活性炭炭粉原料的质量与双氧水溶液的体积比为1∶5g/ml~1∶20g/ml;所述步骤(2)中振荡氧化反应的温度为40℃~70℃,转速为120r/min~150r/min,时间为5h~10h;所述步骤(2)中干燥的温度为105℃~110℃,时间为5h~10h。

4.根据权利要求3所述的污泥活性炭的制备方法,其特征在于:所述步骤(3)中排净加热装置中的空气的步骤为,以100mL/min的流速通入氮气10min;所述步骤(3)中氨化反应的步骤为,以20℃/min速率升温至400℃时停止通入所述氮气,以10mL/min~30mL/min的流速通入氨化气体,以20℃/min~30℃/min的速率升温至氨化反应温度650℃~850℃,并停留60min~120min;所述步骤(3)中真空干燥的温度为105℃~110℃,时间为8h~15h。

5.根据权利要求4所述的污泥活性炭的制备方法,其特征在于:所述步骤(4)中甲基化试剂为甲基碘;所述步骤(4)中污泥活性炭氨化炭粉原料与甲基化试剂的质量比为1.5~2∶10~20;所述步骤(4)中静置的时间为48h~120h;所述步骤(4)中氯化钠溶液的摩尔浓度为2mol/L~4mol/L;所述步骤(4)中真空干燥的温度为50℃~120℃,时间为12h~24h。

6.根据权利要求1~5任一项所述的污泥活性炭的制备方法,其特征在于:所述氨化气体为氨气,或氨气-二氧化碳混合气体,所述氨气–二氧化碳混合气体中氨气与二氧化碳的体积比为10~30∶1~20。

7.一种如权利要求1~6任一所述方法制备的污泥活性炭应用于处理低浓度高氯酸盐废水。

8.根据权利要求7所述的污泥活性炭的应用,其特征在于包括以下步骤:将污泥活性炭装入吸附系统中,将20μg/L~200μg/L的低浓度高氯酸盐废水送入所述吸附系统进行吸附反应,所述污泥活性炭的质量和高氯酸盐废水的体积比为1∶7.48g/ L~1∶15.04g/ L。

9.根据权利要求8所述的污泥活性炭的应用,其特征在于:所述高氯酸盐废水为高氯酸钠水溶液或高氯酸钾水溶液。

10.根据权利要求8或9所述的污泥活性炭的应用,其特征在于:所述吸附系统包括一根吸附柱(2),吸附柱(2)两端分别连接有进水管(5)和出水管(1),进水管(5)上接有蠕动泵(6),并且进水管(5)远离吸附柱(2)的一端通入原液池(7)中。

说明书

污泥活性炭的制备方法和应用

技术领域

本发明涉及污水处理领域,具体涉及一种污泥活性炭的制备方法和处理低浓度高氯酸盐废水的应用。

背景技术

多年来,高氯酸盐被广泛应用于火箭推进剂、烟火制造、军火工业、汽车气袋、高速公路安全闪光板等领域、也作为添加剂较多的被用于润滑油、织物固定剂、电镀液、皮革鞣剂、橡胶制品、燃料涂料、冶炼铝和镁电池等产品的生产中。农业生产中使用的以智利硝石为原料的化肥中也含有一定浓度的高氯酸盐,物质的大量使用,使得大量的高氯酸盐进入到自然水体中,以至污染饮用水。由于高氯酸盐是一种新型的持久性污染物质,扩散速度快、稳定性高、难降解,当高氯酸盐进入自然水体后,它可以通过饮用水和动植物进入人体并最终作用于人体的甲状腺,干扰其正常功能。高氯酸盐进入人体后将在甲状腺中与碘结合,阻碍甲状腺对碘的吸收,造成甲状腺激素合成量的减少,影响人体特别是大脑组织的发育。此外,人体内过量的高氯酸盐会造成甲状腺激素分泌不足,从而影响血红蛋白的生成,心肺功能和骨骼的发育,免疫力的维持,听觉器官的正常功能等。

美国科学院研究表明,当高氯酸盐在人体内含量超过0.0007mg/kg人体体重时,饮用水中高氯酸盐浓度为24.5μg/L时就会对人体健康造成影响。因此美国环保署(EPA)公布了高氯酸盐在饮用水中的安全标准为18μg/L,并对一些污染比较严重的地区制定了更低的安全标准值。

由于高氯酸盐的非挥发性、高溶解性、在水溶液中呈现化学动力学惰性的特点,当浓度< 10% (w/w)时,与大多数还原性离子不发生反应,特别是对20μg/L~200μg/L的低浓度高氯酸盐的去除更加困难,因此,开发处理技术存在很大的难度。而常规的处理技术如混凝、过滤、加还原剂离子等均不能有效地去除高氯酸根离子(ClO4-)。现阶段,研究与应用较多的污染控制技术主要包括离子交换、生物降解与修复、化学/电化学还原、电渗析和反渗透。离子交换法原理简单,但是大多数离子交换树脂选择性不强,再生很困难,成本较高,因此很难获得大规模应用。膜过滤包括反渗析和纳孔膜过滤,该方法存在半透膜容易损坏、浓缩液后续处理难度大的问题;电渗析法对ClO4-的去除率很低,运行费用很高,浓缩液的后续处理非常困难;电化学还原是直接在阴极上施加一个高电位将高氯酸根离子还原为氯离子,该方法目前存在的主要问题是电极腐蚀、电极钝化和电极表面污染,而且化学还原和电化学还原法的特点决定了其成本可能较高。活性炭吸附法作为常见的水中溶解性污染物的吸附方法,具有应用广泛、效果明显、操作简单的特点,但是普通的活性炭对高氯酸盐的吸附效果一般,特别是对低浓度的高氯酸盐不能进行有效的吸附。通过选用阳离子表面活性剂等物质对活性炭进行改性可以提高对高氯酸盐的吸附能力,但是这样大大的增加了活性炭的制备成本,因此很难得到广泛的应用。利用污水处理厂剩余污泥制备的污泥活性炭应用效果与商业活性炭接近甚至在有些方面有着更好的应用效果,受到了人们越来越多的关注,对其制备过程的研究也越来越深入。目前关于污泥活性炭吸附水中高氯酸盐的研究还处于探索阶段,还没有找到能够有效的吸附水中高氯酸盐的污泥活性炭制备方法。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种制备简单易行,成本低廉,能有效处理低浓度高氯酸盐废水,不会造成二次污染的污泥活性炭的制备方法和应用。

为解决上述技术问题,本发明采用以下技术方案:

一种污泥活性炭的制备方法,包括以下步骤:

(1)热解处理:将污泥干燥后粉碎过筛,于氨气气氛中进行热解反应,洗涤后干燥,得污泥活性炭炭粉原料;

(2)氧化处理:将污泥活性炭炭粉原料加入至双氧水溶液中,振荡氧化反应后,洗涤干燥,得污泥活性炭氧化炭粉原料;

(3)氨化处理:将污泥活性炭氧化炭粉原料至于加热装置中,通入氮气排净加热装置中的空气,再向加热装置中通入氨化气体进行氨化反应,最后再向加热装置中通入氮气冷却至室温,经洗涤、真空干燥后,得污泥活性炭氨化炭粉原料;

(4)甲基化处理:将污泥活性炭氨化炭粉原料浸没于甲基化试剂,密闭静置进行甲基化反应,甲基化反应后用氯化钠溶液清洗,再用去离子水洗涤后真空干燥,得污泥活性炭。

作为本发明的进一步改进,

所述步骤(1)中污泥为污水处理厂的剩余污泥,污泥干燥的温度为105℃~110℃,干燥时间为24h~48h,过筛的尺寸为200目~300目;所述步骤(1)中氨气的流速为50mL/min~100mL/min;所述步骤(1)中热解反应的步骤为,先以20℃/min~30℃/min的速率升温至110℃,停留5min,再以10℃/min~30℃/min的速率升温至最终反应温度400℃~600℃,停留60min~120min;所述步骤(1)中洗涤后干燥的温度为105℃~110℃,时间为12h~24h。

所述步骤(2)中双氧水溶液的质量浓度为5%~20%,污泥活性炭炭粉原料的质量与双氧水溶液的体积比为1∶5g/ml~1∶20g/ml;所述步骤(2)中振荡氧化反应的温度为40℃~70℃,转速为120r/min~150r/min,时间为5h~10h;所述步骤(2)中干燥的温度为105℃~110℃,时间为5h~10h。

所述步骤(3)中排净加热装置中的空气的步骤为,以100mL/min的流速通入氮气10min;所述步骤(3)中氨化反应的步骤为,以20℃/min速率升温至400℃时停止通入所述氮气,以10mL/min~30mL/min的流速通入氨化气体,以20℃/min~30℃/min的速率升温至氨化反应温度650℃~850℃,并停留60min~120min;所述步骤(3)中真空干燥的温度为105℃~110℃,时间为8h~15h。

所述步骤(4)中甲基化试剂为甲基碘;所述步骤(4)中污泥活性炭氨化炭粉原料与甲基化试剂的质量比为1.5~2∶10~20;所述步骤(4)中静置的时间为48h~120h;所述步骤(4)中氯化钠溶液的摩尔浓度为2mol/L~4mol/L;所述步骤(4)中真空干燥的温度为50℃~120℃,时间为12h~24h。

所述氨化气体为氨气,或氨气-二氧化碳混合气体,所述氨气–二氧化碳混合气体中氨气与二氧化碳的体积比为10~30∶1~20。

作为一个总的技术构思,本发明还提供了一种上述污泥活性炭处理低浓度高氯酸盐废水的应用,包括以下步骤:将污泥活性炭装入吸附系统中,将20μg/L~200μg/L的低浓度高氯酸盐废水送入所述吸附系统进行吸附反应,所述污泥活性炭的质量和高氯酸盐废水的体积比为1∶7.48g/ L~1∶15.04g/ L。

所述的高氯酸盐废水为高氯酸钠水溶液或高氯酸钾水溶液。

所述吸附系统包括一根吸附柱,吸附柱两端分别连接有进水管和出水管,进水管上接有蠕动泵,并且进水管远离吸附柱的一端通入原液池中。

此外,处理过高氯酸盐废水的污泥活性炭可通过微波再生,再次处理高氯酸盐废水。微波再生包括以下步骤:将处理过高氯酸盐废水的污泥活性炭于105℃~110℃干燥24h~48h后,置于微波炉中,在水蒸气和二氧化碳存在的条件下于800℃~1000℃加热30min~120min,得再生污泥活性炭。再生污泥活性炭可与污泥活性炭处理高氯酸盐废水相同的条件下处理低浓度高氯酸盐废水。

污泥活性炭炭粉原料是污泥经过热解处理后得到的物质,污泥活性炭氧化炭粉原料是污泥活性炭炭粉原料通过氧化处理后得到的物质,污泥活性炭氨化炭粉原料是污泥活性炭氧化炭粉原料通过氨化处理后得到的物质。

与现有技术相比,本发明的有益效果在于:

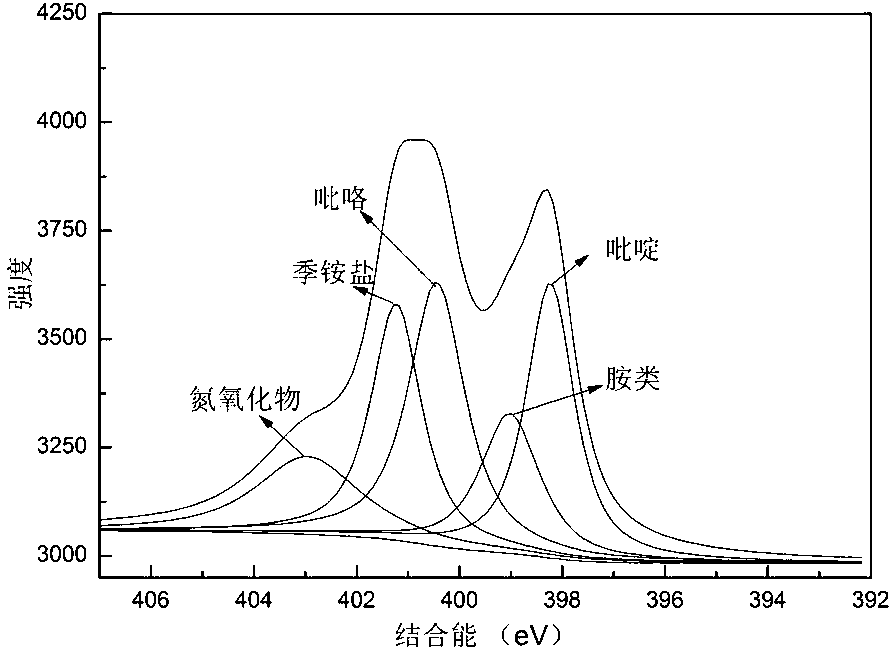

1、本发明的制备方法简单易行,成本低廉,采用双氧水处理可增加表面含氧官能团,再利用氨化气体进行氨化处理,最后利用甲基化试剂进行甲基化处理可形成烷基化吡啶,制备出具有季铵盐和吡啶结构的强亲高氯酸盐吸附材料。

2、本发明制备的污泥活性炭是以污水处理厂的剩余污泥为原料制备的,通过将剩余污泥进行一系列处理后,得到了污泥活性炭,实现对污泥的资源化利用。

3、本发明的污泥活性炭表面存在大量的季铵盐和吡啶结构,此外还包括胺类物质、氮氧化合物和吡咯等结构,季铵盐和吡啶结构能够结合水中的ClO4-,有效吸附低浓度高氯酸盐废水,特别是浓度为20μg/L~200μg/L的低浓度高氯酸盐废水。本发明处理高氯酸盐废水的应用不会造成二次污染,处理过高氯酸盐废水的污泥活性炭还可通过微波再生,再次处理低浓度高氯酸盐废水,避免了使用后的污泥活性炭成为固体垃圾造成污染,可降低处理成本。