申请日2013.02.27

公开(公告)日2013.05.01

IPC分类号C22B34/22; C22B3/04; C02F9/04; C22B3/24; C22B3/42

摘要

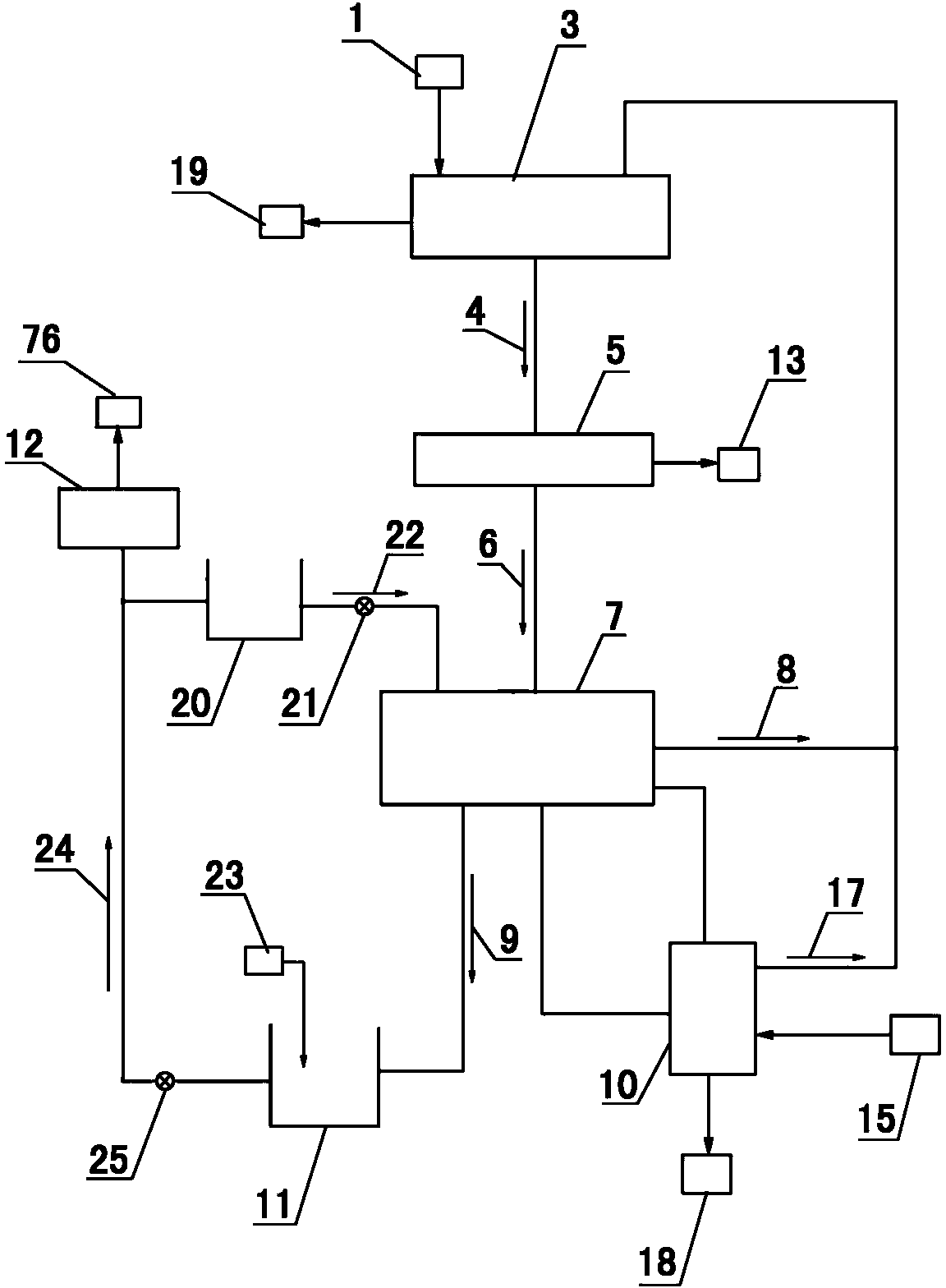

一种石煤提钒废水零排放系统及方法,所述的系统包括有钒浸出装置、钒液离子交换装置、沉钒池、脱水机械和解吸液池,所述钒浸出装置为逆流循环淋洗浸出装置,逆流循环淋洗浸出装置包括有并联设置的至少两组循环淋洗浸出体,每组循环淋洗浸出体均包括有浸出罐、浸出液循环池、浸出液循环泵和浸出液循环管,浸出液循环池还与钒浸出液净化装置连通;所述钒浸出液净化装置包括有钒浸出液沉清池、钒浸出液过滤柱和钒净化液池,钒净化液池又通过钒净化液泵与钒液离子交换装置连通,所述钒液离子交换装置为高浓度钒浸出液离子交换装置。本系统及方法以较低的投资和运行费用,很好的实现了钒提取生产全过程的生产废水零排放。

权利要求书

1.一种石煤提钒废水零排放系统,包括有钒浸出装置、钒液离子交换装置、沉钒池(11)、脱水机械(12)和解吸液池(20),所述钒液离子交换装置中的离子吸附体与沉钒池(11)连通,沉钒池(11)又通过上清液泵(25)与解吸液池(20)连通,解吸液池(20)又与钒液离子交换装置中的离子吸附体连通,其特征在于:

所述钒浸出装置为逆流循环淋洗浸出装置(3),逆流循环淋洗浸出装置(3)包括有并联设置的至少两组循环淋洗浸出体,每组循环淋洗浸出体均包括有浸出罐、浸出液循环池、浸出液循环泵和浸出液循环管,其中浸出罐的出液口与浸出液循环池连通,浸出液循环池又通过浸出液循环泵和浸出液循环管与浸出罐中的旋转喷淋管连通,浸出液循环池还与钒浸出液净化装置(5)连通;

所述钒浸出液净化装置(5)包括有钒浸出液沉清池(45)、钒浸出液过滤柱(47)和钒净化液池(48),所述逆流循环淋洗浸出装置(3)中的浸出液循环池与钒浸出液沉清池(45)连通,钒浸出液沉清池(45)又与钒浸出液过滤柱(47)的进液口连通,钒浸出液过滤柱(47)的出液口又与钒净化液池(48)连通,钒净化液池(48)又通过钒净化液泵(49)与钒液离子交换装置连通;

所述钒液离子交换装置为高浓度钒浸出液离子交换装置(7),高浓度钒浸出液离子交换装置(7)包括有底水池(64)和并联设置的至少两组离子吸附体,每组离子吸附体均包括有离子交换柱、底水循环池、底水循环泵和底水循环管,其中钒浸出液净化装置(5)中的钒净化液池(48)通过钒净化液泵(49)与所有的离子吸附体均连通,离子吸附体中的离子交换柱的出液口与底水循环池连通,底水循环池又通过底水循环泵和底水循环管与离子交换柱的进液口连通,底水循环池还通过底水循环泵与底水池(64)连通,底水池(64)又与逆流循环淋洗浸出装置(3)中的循环淋洗浸出体连通;

所述高浓度钒浸出液离子交换装置(7)还与饱和树脂净化装置(10)连通,所述饱和树脂净化装置(10)包括有冲洗水池(67)、清水池(69)、冲洗水循环池(71)、新水池(73)、冲洗新水过滤柱(75)和冲洗水过滤柱(66),所述高浓度钒浸出液离子交换装置(7)中的离子交换柱的上部溢流口与冲洗水循环池(71)连通,冲洗水循环池(71)又与冲洗水过滤柱(66)的进液口和冲洗新水过滤柱(75)的进液口连通,冲洗水过滤柱(66)的出液口和冲洗新水过滤柱(75)的出液口又与冲洗水池(67)连通,冲洗水池(67)又通过冲洗水池泵(68)与高浓度钒浸出液离子交换装置(7)中的离子交换柱的出液口连通,所述新水池(73)也与高浓度钒浸出液离子交换装置(7)中的离子交换柱的出液口连通,所述冲洗水池(67)还通过冲洗水池泵(68)与清水池(69)连通,清水池(69)又与逆流循环淋洗浸出装置(3)中的循环淋洗浸出体连通。

2.根据权利要求1所述的石煤提钒废水零排放系统,其特征在于:所述逆流循环淋洗浸出装置(3)还包括有至少一个低浓度钒液池,并且低浓度钒液池通过钒液池循环回路与所有的循环淋洗浸出体连通。

3.根据权利要求2所述的石煤提钒废水零排放系统,其特征在于:所述钒液池循环回路上设有低浓度钒液池泵,低浓度钒液池通过钒液池循环回路和低浓度钒液池泵与循环淋洗浸出体连通。

4.根据权利要求1所述的石煤提钒废水零排放系统,其特征在于:所述高浓度钒浸出液离子交换装置(7)还包括有含钒底水池(62),含钒底水池(62)通过含钒底水池循环回路(79)与所有的离子吸附体连通。

5.根据权利要求4所述的石煤提钒废水零排放系统,其特征在于:所述含钒底水池循环回路(79)上设有含钒底水池泵(63),含钒底水池(62)通过含钒底水池循环回路(79)和含钒底水池泵(63)与离子吸附体连通。

6.根据权利要求1所述的石煤提钒废水零排放系统,其特征在于:所述钒浸出液沉清池(45)通过沉清池泵(46)与钒浸出液过滤柱(47)的进液口连通,所述解吸液池(20)通过解吸液泵(21)与高浓度钒浸出液离子交换装置(7)中的离子吸附体连通,所述底水池(64)通过底水池泵(65)与逆流循环淋洗浸出装置(3)连通,所述清水池(69)通过清水池泵(70)与逆流循环淋洗浸出装置(3)连通,所述新水池(73)通过新水池泵(74)与高浓度钒浸出液离子交换装置(7)中的离子吸附体连通。

7.一种应用上述权利要求1~6中任意一项所述的石煤提钒废水零排放系统的石煤提钒废水零排放方法,其特征在于步骤如下:

步骤一、将原始焙烧钒矿球(1)投入至逆流循环淋洗浸出装置(3)中已清空的浸出罐中,然后将底水池(64)中的底水和冲洗水池(67)中的冲洗水(16)作为浸出剂送入至浸出罐中,然后多次反复淋洗浸出原始焙烧钒矿球(1),然后浸出剂变为含五氧化二钒浓度>35g/L的高浓度钒浸出液(4)并被输送至钒浸出液净化装置(5),原始焙烧钒矿球(1)变为五氧化二钒含量低于0.2%的钒矿渣(19)并被卸出至浸出罐外;

步骤二、高浓度钒浸出液(4)经过钒浸出液净化装置(5)的净化除杂,变为钒净化液(6),然后又输送至高浓度钒浸出液离子交换装置(7)中;

步骤三、钒净化液(6)进入高浓度钒浸出液离子交换装置(7)中的离子吸附体,钒净化液(6)中的钒离子被离子吸附体中的离子交换柱中的树脂吸附,离子吸附体中的离子交换柱中的树脂变为饱和树脂,钒净化液(6)变为了底水(8)并流入至底水池(64)中,底水(8)一部分送往制球工序作为加湿剂使用,另一部分作为浸出剂送至逆流循环淋洗浸出装置(3);

步骤四、将饱和树脂净化装置(10)中的冲洗水池(67)中留存的冲洗水(16)由离子交换柱的出液口排入离子交换柱、由离子交换柱的上部溢流口排出,使冲洗水(16)循环反冲洗离子交换柱中的饱和树脂,接着再往饱和树脂净化装置(10)中的新水池(73)中加入新水(15),将新水由离子交换柱的出液口排入离子交换柱、由离子交换柱的上部溢流口排出,使新水(15)再次循环反冲洗离子交换柱中的饱和树脂;经过冲洗水(16)和新水(15)的循环反冲洗以后,离子交换柱中的饱和树脂将变为净化饱和树脂,冲洗水(16)变为清水(17)并作为浸出剂送至逆流循环淋洗浸出装置(3)中,新水(15)变为冲洗水(16)并储存在冲洗水池(67)中;

步骤五、解吸液池(20)中储存有不含钒的解吸液(22),将解吸液池中的不含钒的解吸液(22)送至离子交换柱,不含钒的解吸液将与离子交换柱中的净化饱和树脂解吸出来的钒离子混合成为含钒解吸液(9),然后从离子交换柱出液口排入至沉钒池(11)中;

步骤六、向沉钒池(11)中加入氯化铵(23),氯化铵(23)与解吸液(9)反应,生成偏钒酸铵(76)并结晶沉淀,此时解吸液将变为不含钒的上清液(24),用上清液泵(25)将上清液(24)泵回至解吸液池备用,此时上清液就又变回成了不含钒的解吸液;

步骤七、将沉钒池底部的偏钒酸铵(76)送至脱水机械(12)中脱水,即可得到偏钒酸铵产品,同时将脱水机械脱出的不含钒的上清液(24)也送回至解吸液池备用。

8.根据权利要求7所述的石煤提钒废水零排放方法,其特征在于,逆流循环淋洗浸出装置(3)包括有并联设置的三组循环淋洗浸出体,逆流循环淋洗浸出装置(3)还包括有低浓度钒液池一(42)和低浓度钒液池二(44),所述低浓度钒液池一(42)通过钒液池循环回路一(77)与所有的循环淋洗浸出体连通,所述低浓度钒液池二(44)通过钒液池循环回路二(78)与所有的循环淋洗浸出体连通;

所述步骤一的具体步骤如下:

步骤A、将逆流循环淋洗浸出装置(3)中的低浓度钒液池一(42)中储存的低浓度钒液作为第一遍浸出剂送至处于清空备用状态下的第二组循环淋洗浸出体中的浸出罐二(32)中,此时,第三组循环淋洗浸出体中的浸出罐三(37)处于正在卸除钒矿渣(19)状态,第一组循环淋洗浸出体中的浸出罐一(27)处于浸出贫化原始焙烧钒矿球状态;

步骤B、将原始焙烧钒矿球(1)投入到浸出罐二(32)中,原始焙烧钒矿球(1)被存储于浸出罐二(32)中的第一遍浸出剂浸泡,待浸出罐二(32)中投入的原始焙烧钒矿球(1)填充到规定高度后,使第一遍浸出剂通过浸出液循环池二(33)、浸出液循环泵二(34)、浸出液循环管二(35)和旋转喷淋管二(31)不断循环淋洗浸出罐二(32)中的原始焙烧钒矿球(1),直到第一遍浸出剂变为含钒浓度>35g/L的高浓度钒浸出液(4)为止,然后将高浓度钒浸出液(4)存于浸出液循环池二(33)中;

步骤C、用浸出液循环泵二(34)将浸出液循环池二(33)中的高浓度钒浸出液(4)泵入至钒浸出液净化装置(5)中,浸出液循环池二(33)被清空待用;

步骤D、将逆流循环淋洗浸出装置(3)中的低浓度钒液池二(44)中储存的低浓度钒液作为第二遍浸出剂送至浸出罐二(32),并通过浸出液循环池二(33)、浸出液循环泵二(34)、浸出液循环管二(35)和旋转喷淋管二(31)不断循环淋洗浸出罐二(32)中的已经贫化了的焙烧钒矿球,直到第二遍浸出剂的含钒浓度停止增加为止,此时第二遍浸出剂变为第二遍钒浸出液,然后将第二遍钒浸出液存于浸出液循环池二(33)中;

步骤E、用浸出液循环泵二(34)将浸出液循环池二(33)中的第二遍钒浸出液泵入至低浓度钒液池一(42)中,作为第一遍浸出剂储存备用,浸出液循环池二(33)被清空待用;

步骤F、将高浓度钒浸出液离子交换装置(7)中的底水池(64)中的底水(8)作为第三遍浸出剂,送至浸出罐二(32),并通过浸出液循环池二(33)、浸出液循环泵二(34)、浸出液循环管二(35)和旋转喷淋管二(31)不断循环淋洗浸出罐二(32)中的已经进一步贫化了的焙烧钒矿球,直到第三遍浸出剂的含钒浓度停止增加为止,此时第三遍浸出剂变为第三遍钒浸出液,然后将第三遍钒浸出液存于浸出液循环池二(33)中;

步骤G、用浸出液循环泵二(34)将浸出液循环池二(33)中的第三遍浸出剂泵入至低浓度钒液池二(44)中,作为第二遍浸出剂储存备用,浸出液循环池二(33)被清空待用;

步骤H、将饱和树脂净化装置(10)中的清水池(69)中的清水(17)作为第四遍浸出剂,送至浸出罐二(32),并通过浸出液循环池二(33)、浸出液循环泵二(34)、浸出液循环管二(35)和旋转喷淋管二(31)不断循环淋洗浸出罐二(32)中的已经更进一步贫化了的焙烧钒矿球,此时第四遍浸出液变为第四遍钒浸出液,直到已经更进一步贫化了的焙烧钒矿球中残存的五氧化二钒含量低于0.2%为止,然后将第四遍钒浸出液存于浸出液循环池二(33)中,此时,已经更进一步贫化了的焙烧钒矿球变为了钒矿渣(19),此时,第一组循环淋洗浸出体中的浸出罐一(27)处于正在卸除钒矿渣(19)状态,第二组循环淋洗浸出体中的浸出罐二(32)处于等待卸除钒矿渣状态,第三组循环淋洗浸出体中的浸出罐三(37)处于清空备用状态;

步骤I、用浸出液循环泵二(34)将浸出液循环池(33)中的第四遍钒浸出液泵入至低浓度钒液池二(44)中,作为第二遍浸出剂储存备用,此时,低浓度钒液池一(42)中储存有第一遍浸出剂,低浓度钒液池二(44)中储存有第二遍浸出剂,底水池(64)中储存有第三遍浸出剂,清水池(69)中储存有第四遍浸出剂,逆流循环淋洗浸出装置(3)具备了浸出又一批原始焙烧钒矿球的条件;

步骤J、不断重复步骤A至步骤I,循环利用各个浸出罐来进行原始焙烧钒矿球的浸出流程,不断的将高浓度钒浸出液(4)泵入至钒浸出液净化装置(5)中。

9.根据权利要求7所述的石煤提钒废水零排放方法,其特征在于,高浓度钒浸出液离子交换装置(7)包括有底水池(64)和并联设置的三组离子吸附体,高浓度钒浸出液离子交换装置(7)还包括有含钒底水池(62),并且含钒底水池(62)通过含钒底水池循环回路(79)与所有的离子吸附体连通;

所述步骤三的具体步骤如下:

步骤a、由钒浸出液净化装置(5)流出的钒净化液(6)流入至离子交换柱一(50),钒净化液(6)经离子交换柱一(50)中的树脂第一次吸附后流入至底水循环池一(51);

步骤b、底水循环泵一(52)将底水循环池一(51)中已吸附过的钒净化液经底水循环管一(53)泵回至离子交换柱一(50)进行循环离子交换,如此形成循环吸附体,循环吸附钒净化液,直到底水循环池一(51)中的钒净化液的浓度停止降低为止;

步骤c、将底水循环池一(51)中的钒净化液用底水循环泵一(52)泵入至含钒底水池(62)中,底水循环池一清空备用;

步骤d、用含钒底水泵(63)将含钒底水池(62)中的钒净化液泵入至离子交换柱二(54),经离子交换柱二(54)中的树脂第一次吸附后,流入至底水循环池二(55),然后底水循环泵二(56)将底水循环池二(55)中的已多次吸附过的钒净化液经底水循环管二(57)泵回至离子交换柱二(54)进行循环离子交换,如此形成循环吸附体,循环吸附钒净化液,直到底水循环池二(55)中的钒净化液的浓度停止降低为止;

步骤e、将底水循环池二(55)中的钒净化液用底水循环泵二(56)泵入至含钒底水池(62)中,底水循环池二清空备用;

步骤f、用含钒底水泵(63)将含钒底水池(62)中的钒净化液泵入至离子交换柱三(58),经离子交换柱三(58)中的树脂第一次吸附后,流入至底水循环池三(59),然后底水循环泵三(60)将底水循环池三(59)中已多次循环吸附过的钒净化液经底水循环管三(61)泵回至离子交换柱三(58)进行循环离子交换,如此形成循环吸附体,循环吸附钒净化液,直到底水循环池三(59)中的钒净化液的五氧化二钒浓度停止降低至1g/L为止;

步骤g、用底水循环泵三(60)将底水循环池三中(59)中的钒净化液泵入至底水池(64),钒净化液变为底水,以备作为浸出剂和加湿剂输送至逆流循环淋洗浸出装置(3)或制球工序;

步骤h、再次由钒浸出液净化装置(5)引入钒净化液至离子交换柱一(50),重复上述步骤a至步骤g,如此循环往复,直到离子交换柱中的树脂吸附饱和。

10.根据权利要求7所述的石煤提钒废水零排放方法,其特征在于,所述步骤四的具体步骤如下:

第一步、用冲洗水池泵(68)将冲洗水池(67)中的冲洗水(16)从离子交换柱的出液口泵入至离子交换柱中,反冲洗离子交换柱中的饱和树脂,然后从离子交换柱的上部溢流口流入至冲洗水循环池(71);

第二步、用冲洗水循环泵(72)将冲洗水循环池(71)中的冲洗水(16)泵入至冲洗水过滤柱(66),经冲洗水过滤柱(66)除去杂质以后,流入至冲洗水池(67),然后重复第一步,循环反冲洗离子交换柱多次;

第三步、将冲洗水(16)泵入至清水池(69),冲洗水(16)变为清水(17)并储存作为浸出剂备用,而冲洗水池(67)和冲洗循环水池(71)被清空备用;

第四步、用新水池泵(74)将新水池(73)中的新水(15)从离子交换柱的出液口泵入至已被冲洗水冲洗过的离子交换柱中,再次反冲洗该离子交换柱中的饱和树脂,然后从离子交换柱的上部溢流口流入至冲洗水循环池(71);

第五步、用冲洗水循环泵(72)将冲洗水循环池(71)中的新水(15)泵入至冲洗新水过滤柱(75),经冲洗新水过滤柱(75)除去杂质以后,流入至冲洗水池(67),用冲洗水池泵(68)将冲洗水池(67)中的冲洗新水从离子交换柱的出液口泵入至离子交换柱中,再次反冲洗其中的饱和树脂,然后从离子交换柱的上部溢流口流入至冲洗水循环池(71);

第六步、重复第五步,循环反冲洗离子交换柱多次;

第七步、将冲洗新水储存在冲洗水池(67)中,作为下一次反冲洗离子交换柱的冲洗水(16)备用。

说明书

石煤提钒废水零排放系统及方法

技术领域

本发明涉及一种石煤提钒工艺,特别是一种石煤湿法提钒系统及方法。

背景技术

钒是重要的战略资源,钒以微合金化元素加入金属如钢中,可以提高钢材的强度、硬度和耐磨性,是发展新型微合金化钢材必不可少的元素之一。随着钒在冶金、化工、新能源等领域的广泛应用,开发含钒石煤矿产资源具有极大的经济和社会意义。现有提钒工艺中,在焙烧矿球(烧结块)浸出、离子交换和铵盐沉钒等工艺流程中均需要使用大量的水,所以存在废水排放污染环境的问题。为了解决废水排放污染环境的问题,国家发展和改革委员在《钒钛资源综合利用和产业发展“十二五”规划》中明确要求石煤提钒生产应实现“废水零排放”,但现有的石煤提钒工艺要想达到废水零排放,一般是采用废水蒸发或化学处理,这些方式的投资和运行费用都比较高,并且工艺流程复杂繁琐,所以需要改进。

发明内容

本发明的目的是提供一种石煤提钒废水零排放系统及方法,要解决石煤提钒工艺在实现“废水零排放”时、废水处理成本太高且工艺流程复杂繁琐的技术问题。

为实现上述目的,本发明采用如下技术方案:一种石煤提钒废水零排放系统,包括有钒浸出装置、钒液离子交换装置、沉钒池、脱水机械和解吸液池,所述钒液离子交换装置中的离子吸附体与沉钒池连通,沉钒池又通过上清液泵与解吸液池连通,解吸液池又与钒液离子交换装置中的离子吸附体连通,其特征在于:所述钒浸出装置为逆流循环淋洗浸出装置,逆流循环淋洗浸出装置包括有并联设置的至少两组循环淋洗浸出体,每组循环淋洗浸出体均包括有浸出罐、浸出液循环池、浸出液循环泵和浸出液循环管,其中浸出罐的出液口与浸出液循环池连通,浸出液循环池又通过浸出液循环泵和浸出液循环管与浸出罐中的旋转喷淋管连通,浸出液循环池还与钒浸出液净化装置连通。

所述钒浸出液净化装置包括有钒浸出液沉清池、钒浸出液过滤柱和钒净化液池,所述逆流循环淋洗浸出装置中的浸出液循环池与钒浸出液沉清池连通,钒浸出液沉清池又与钒浸出液过滤柱的进液口连通,钒浸出液过滤柱的出液口又与钒净化液池连通,钒净化液池又通过钒净化液泵与钒液离子交换装置连通。

所述钒液离子交换装置为高浓度钒浸出液离子交换装置,高浓度钒浸出液离子交换装置包括有底水池和并联设置的至少两组离子吸附体,每组离子吸附体均包括有离子交换柱、底水循环池、底水循环泵和底水循环管,其中钒浸出液净化装置中的钒净化液池通过钒净化液泵与所有的离子吸附体均连通,离子吸附体中的离子交换柱的出液口与底水循环池连通,底水循环池又通过底水循环泵和底水循环管与离子交换柱的进液口连通,底水循环池还通过底水循环泵与底水池连通,底水池又与逆流循环淋洗浸出装置中的循环淋洗浸出体连通。

所述高浓度钒浸出液离子交换装置还与饱和树脂净化装置连通,所述饱和树脂净化装置包括有冲洗水池、清水池、冲洗水循环池、新水池、冲洗新水过滤柱和冲洗水过滤柱,所述高浓度钒浸出液离子交换装置中的离子交换柱的上部溢流口与冲洗水循环池连通,冲洗水循环池又与冲洗水过滤柱的进液口和冲洗新水过滤柱的进液口连通,冲洗水过滤柱的出液口和冲洗新水过滤柱的出液口又与冲洗水池连通,冲洗水池又通过冲洗水池泵与高浓度钒浸出液离子交换装置中的离子交换柱的出液口连通,所述新水池也与高浓度钒浸出液离子交换装置中的离子交换柱的出液口连通,所述冲洗水池还通过冲洗水池泵与清水池连通,清水池又与逆流循环淋洗浸出装置中的循环淋洗浸出体连通。

所述逆流循环淋洗浸出装置还可以包括有至少一个低浓度钒液池,并且低浓度钒液池通过钒液池循环回路与所有的循环淋洗浸出体连通。

所述钒液池循环回路上可以设有低浓度钒液池泵,低浓度钒液池通过钒液池循环回路和低浓度钒液池泵与循环淋洗浸出体连通。

所述高浓度钒浸出液离子交换装置还可以包括有含钒底水池,含钒底水池通过含钒底水池循环回路与所有的离子吸附体连通。

所述含钒底水池循环回路上可设有含钒底水池泵,含钒底水池通过含钒底水池循环回路和含钒底水池泵与离子吸附体连通。

所述钒浸出液沉清池可通过沉清池泵与钒浸出液过滤柱的进液口连通,所述解吸液池可通过解吸液泵与高浓度钒浸出液离子交换装置中的离子吸附体连通,所述底水池可通过底水池泵与逆流循环淋洗浸出装置连通,所述清水池可通过清水池泵与逆流循环淋洗浸出装置连通,所述新水池可通过新水池泵与高浓度钒浸出液离子交换装置中的离子吸附体连通。

一种应用石煤提钒废水零排放系统的石煤提钒废水零排放方法,其特征在于步骤如下:步骤一、将原始焙烧钒矿球投入至逆流循环淋洗浸出装置中已清空的浸出罐中,然后将底水池中的底水和冲洗水池中的冲洗作为浸出剂送入至浸出罐中,然后多次反复淋洗浸出原始焙烧钒矿球,然后浸出剂变为含五氧化二钒浓度>35g/L的高浓度钒浸出液并被输送至钒浸出液净化装置,原始焙烧钒矿球变为五氧化二钒含量低于0.2%的钒矿渣并被卸出至浸出罐外;步骤二、高浓度钒浸出液经过钒浸出液净化装置的净化除杂,变为钒净化液,然后又输送至高浓度钒浸出液离子交换装置中;步骤三、钒净化液进入高浓度钒浸出液离子交换装置中的离子吸附体,钒净化液中的钒离子被离子吸附体中的离子交换柱中的树脂吸附,离子吸附体中的离子交换柱中的树脂变为饱和树脂,钒净化液变为了底水并流入至底水池中,底水一部分送往制球工序作为加湿剂使用,另一部分作为浸出剂送至逆流循环淋洗浸出装置;步骤四、将饱和树脂净化装置中的冲洗水池中留存的冲洗水由离子交换柱的出液口排入离子交换柱、由离子交换柱的上部溢流口排出,使冲洗水循环反冲洗离子交换柱中的饱和树脂,接着再往饱和树脂净化装置中的新水池中加入新水,将新水由离子交换柱的出液口排入离子交换柱、由离子交换柱的上部溢流口排出,使新水再次循环反冲洗离子交换柱中的饱和树脂;经过冲洗水和新水的循环反冲洗以后,离子交换柱中的饱和树脂将变为净化饱和树脂,冲洗水变为清水并作为浸出剂送至逆流循环淋洗浸出装置中,新水变为冲洗水并储存在冲洗水池中;步骤五、解吸液池中储存有不含钒的解吸液,将解吸液池中的不含钒的解吸液送至离子交换柱,不含钒的解吸液将与离子交换柱中的净化饱和树脂解吸出来的钒离子混合成为含钒解吸液,然后从离子交换柱出液口排入至沉钒池中;步骤六、向沉钒池中加入氯化铵,氯化铵与解吸液反应,生成偏钒酸铵并结晶沉淀,此时解吸液将变为不含钒的上清液,用上清液泵将上清液泵回至解吸液池备用,此时上清液就又变回成了不含钒的解吸液;步骤七、将沉钒池底部的偏钒酸铵送至脱水机械中脱水,即可得到偏钒酸铵产品,同时将脱水机械脱出的不含钒的上清液也送回至解吸液池备用。

逆流循环淋洗浸出装置可包括有并联设置的三组循环淋洗浸出体,逆流循环淋洗浸出装置还包括有低浓度钒液池一和低浓度钒液池二,所述低浓度钒液池一通过钒液池循环回路一与所有的循环淋洗浸出体连通,所述低浓度钒液池二通过钒液池循环回路二与所有的循环淋洗浸出体连通;所述步骤一的具体步骤如下:步骤A、将逆流循环淋洗浸出装置中的低浓度钒液池一中储存的低浓度钒液作为第一遍浸出剂送至处于清空备用状态下的第二组循环淋洗浸出体中的浸出罐二中,此时,第三组循环淋洗浸出体中的浸出罐三处于正在卸除钒矿渣状态,第一组循环淋洗浸出体中的浸出罐一处于浸出贫化原始焙烧钒矿球状态;步骤B、将原始焙烧钒矿球投入到浸出罐二中,原始焙烧钒矿球被存储于浸出罐二中的第一遍浸出剂浸泡,待浸出罐二中投入的原始焙烧钒矿球填充到规定高度后,使第一遍浸出剂通过浸出液循环池二、浸出液循环泵二、浸出液循环管二和旋转喷淋管二不断循环淋洗浸出罐二中的原始焙烧钒矿球,直到第一遍浸出剂变为含钒浓度>35g/L的高浓度钒浸出液为止,然后将高浓度钒浸出液存于浸出液循环池二中;步骤C、用浸出液循环泵二将浸出液循环池二中的高浓度钒浸出液泵入至钒浸出液净化装置中,浸出液循环池二被清空待用;步骤D、将逆流循环淋洗浸出装置中的低浓度钒液池二中储存的低浓度钒液作为第二遍浸出剂送至浸出罐二,并通过浸出液循环池二、浸出液循环泵二、浸出液循环管二和旋转喷淋管二不断循环淋洗浸出罐二中的已经贫化了的焙烧钒矿球,直到第二遍浸出剂的含钒浓度停止增加为止,此时第二遍浸出剂变为第二遍钒浸出液,然后将第二遍钒浸出液存于浸出液循环池二中;步骤E、用浸出液循环泵二将浸出液循环池二中的第二遍钒浸出液泵入至低浓度钒液池一中,作为第一遍浸出剂储存备用,浸出液循环池二被清空待用;步骤F、将高浓度钒浸出液离子交换装置中的底水池中的底水作为第三遍浸出剂,送至浸出罐二,并通过浸出液循环池二、浸出液循环泵二、浸出液循环管二和旋转喷淋管二不断循环淋洗浸出罐二中的已经进一步贫化了的焙烧钒矿球,直到第三遍浸出剂的含钒浓度停止增加为止,此时第三遍浸出剂变为第三遍钒浸出液,然后将第三遍钒浸出液存于浸出液循环池二中;步骤G、用浸出液循环泵二将浸出液循环池二中的第三遍浸出剂泵入至低浓度钒液池二中,作为第二遍浸出剂储存备用,浸出液循环池二被清空待用;步骤H、将饱和树脂净化装置中的清水池中的清水作为第四遍浸出剂,送至浸出罐二,并通过浸出液循环池二、浸出液循环泵二、浸出液循环管二和旋转喷淋管二不断循环淋洗浸出罐二中的已经更进一步贫化了的焙烧钒矿球,此时第四遍浸出液变为第四遍钒浸出液,直到已经更进一步贫化了的焙烧钒矿球中残存的五氧化二钒含量低于0.2%为止,然后将第四遍钒浸出液存于浸出液循环池二中,此时,已经更进一步贫化了的焙烧钒矿球变为了钒矿渣,此时,第一组循环淋洗浸出体中的浸出罐一处于正在卸除钒矿渣状态,第二组循环淋洗浸出体中的浸出罐二处于等待卸除钒矿渣状态,第三组循环淋洗浸出体中的浸出罐三处于清空备用状态;步骤I、用浸出液循环泵二将浸出液循环池中的第四遍钒浸出液泵入至低浓度钒液池二中,作为第二遍浸出剂储存备用,此时,低浓度钒液池一中储存有第一遍浸出剂,低浓度钒液池二中储存有第二遍浸出剂,底水池中储存有第三遍浸出剂,清水池中储存有第四遍浸出剂,逆流循环淋洗浸出装置具备了浸出又一批原始焙烧钒矿球的条件;步骤J、不断重复步骤A至步骤I,循环利用各个浸出罐来进行原始焙烧钒矿球的浸出流程,不断的将高浓度钒浸出液泵入至钒浸出液净化装置中。

高浓度钒浸出液离子交换装置可以包括有底水池和并联设置的三组离子吸附体,高浓度钒浸出液离子交换装置还包括有含钒底水池,并且含钒底水池通过含钒底水池循环回路与所有的离子吸附体连通;所述步骤三的具体步骤如下:步骤a、由钒浸出液净化装置流出的钒净化液流入至离子交换柱一,钒净化液经离子交换柱一中的树脂第一次吸附后流入至底水循环池一;步骤b、底水循环泵一将底水循环池一中已吸附过的钒净化液经底水循环管一泵回至离子交换柱一进行循环离子交换,如此形成循环吸附体,循环吸附钒净化液,直到底水循环池一中的钒净化液的浓度停止降低为止;步骤c、将底水循环池一中的钒净化液用底水循环泵一泵入至含钒底水池中,底水循环池一清空备用;步骤d、用含钒底水泵将含钒底水池中的钒净化液泵入至离子交换柱二,经离子交换柱二中的树脂第一次吸附后,流入至底水循环池二,然后底水循环泵二将底水循环池二中的已多次吸附过的钒净化液经底水循环管二泵回至离子交换柱二进行循环离子交换,如此形成循环吸附体,循环吸附钒净化液,直到底水循环池二中的钒净化液的浓度停止降低为止;步骤e、将底水循环池二中的钒净化液用底水循环泵二泵入至含钒底水池中,底水循环池二清空备用;步骤f、用含钒底水泵将含钒底水池中的钒净化液泵入至离子交换柱三,经离子交换柱三中的树脂第一次吸附后,流入至底水循环池三,然后底水循环泵三将底水循环池三中已多次循环吸附过的钒净化液经底水循环管三泵回至离子交换柱三进行循环离子交换,如此形成循环吸附体,循环吸附钒净化液,直到底水循环池三中的钒净化液的五氧化二钒浓度停止降低至1g/L为止;步骤g、用底水循环泵三将底水循环池三中中的钒净化液泵入至底水池,钒净化液变为底水,以备作为浸出剂和加湿剂输送至逆流循环淋洗浸出装置或制球工序;步骤h、再次由钒浸出液净化装置引入钒净化液至离子交换柱一,重复上述步骤a至步骤g,如此循环往复,直到离子交换柱中的树脂吸附饱和。

所述步骤四的具体步骤如下:第一步、用冲洗水池泵将冲洗水池中的冲洗水从离子交换柱的出液口泵入至离子交换柱中,反冲洗离子交换柱中的饱和树脂,然后从离子交换柱的上部溢流口流入至冲洗水循环池;第二步、用冲洗水循环泵将冲洗水循环池中的冲洗水泵入至冲洗水过滤柱,经冲洗水过滤柱除去杂质以后,流入至冲洗水池,然后重复第一步,循环反冲洗离子交换柱多次;第三步、将冲洗水泵入至清水池,冲洗水变为清水并储存作为浸出剂备用,而冲洗水池和冲洗循环水池被清空备用;第四步、用新水池泵将新水池中的新水从离子交换柱的出液口泵入至已被冲洗水冲洗过的离子交换柱中,再次反冲洗该离子交换柱中的饱和树脂,然后从离子交换柱的上部溢流口流入至冲洗水循环池;第五步、用冲洗水循环泵将冲洗水循环池中的新水泵入至冲洗新水过滤柱,经冲洗新水过滤柱除去杂质以后,流入至冲洗水池,用冲洗水池泵将冲洗水池中的冲洗新水从离子交换柱的出液口泵入至离子交换柱中,再次反冲洗其中的饱和树脂,然后从离子交换柱的上部溢流口流入至冲洗水循环池;第六步、重复第五步,循环反冲洗离子交换柱多次;第七步、将冲洗新水储存在冲洗水池中,作为下一次反冲洗离子交换柱的冲洗水备用。

与现有技术相比本发明具有以下特点和有益效果:1、本发明大大减少了钒提取生产过程的用水量,并做到了水的循环利用,从而实现了钒提取生产全过程的废水零排放。具体来说,就是本发明综合考虑了五氧化二钒提取过程中的用水需要,采用了逆流循环淋洗浸出流程、串级离子交换柱吸附高浓度五氧化二钒浸出液、底水循环用作浸出液和加湿剂、解吸液循环使用、增加除杂过滤装置、设置多个液体池并分类存放不同性质的液体的工艺措施,最大限度的减少了焙烧钒矿球浸出、钒液离子交换和铵盐沉钒过程中的用水量,并做到了系统中水循环使用,从而最终实现了石煤提钒过程的废水零排放。2、本发明以较低的投资和运行费用,很好的实现了生产废水零排放,与传统的废水蒸发方式相比,节省投资90%,每吨五氧化二钒减少废水处理运行费用80%。3、本发明工艺操作简单、方便,废水处理无须投入化学试剂,没有化学反应,也不产生新的污染源,比化学方式处理废水效率高、效果好。4、采用本发明来进行石煤提钒,可将含钒石煤的资源利用率提高到85%左右,比传统方法提高了15个百分点左右。5、本发明易于推广,大中小企业都能采用。