申请日2013.05.17

公开(公告)日2013.10.30

IPC分类号C02F11/10

摘要

本实用新型公开了一种含油及挥发性物质污泥裂解装置,包括机架、电动机、污泥破碎机、主轴、裂解筒、刮板等;裂解筒含有内筒、外筒、导流板、端板,内外筒同一轴线,两端平齐,内外筒之间的筒状空腔体内设置螺旋状的导流板,从而形成一个螺旋筒状空腔体。所述电动机与主轴动力连接;主轴设置在裂解筒轴线上,轴向穿越裂解筒;刮板位于裂解筒内与主轴固联。由于裂解筒具有螺旋筒状空腔体用于热烟气加热;又输入热气流,冲击污泥破碎机输入的碎片状污泥,并与刮板碰撞成为微颗粒,更易受热膨胀、气化、裂解。裂解气体在裂解筒尾上部设置出口排出;干渣在裂解筒尾下部设置干渣口排出。该装置工序简化,效率高,能耗低、结构紧凑。

权利要求书

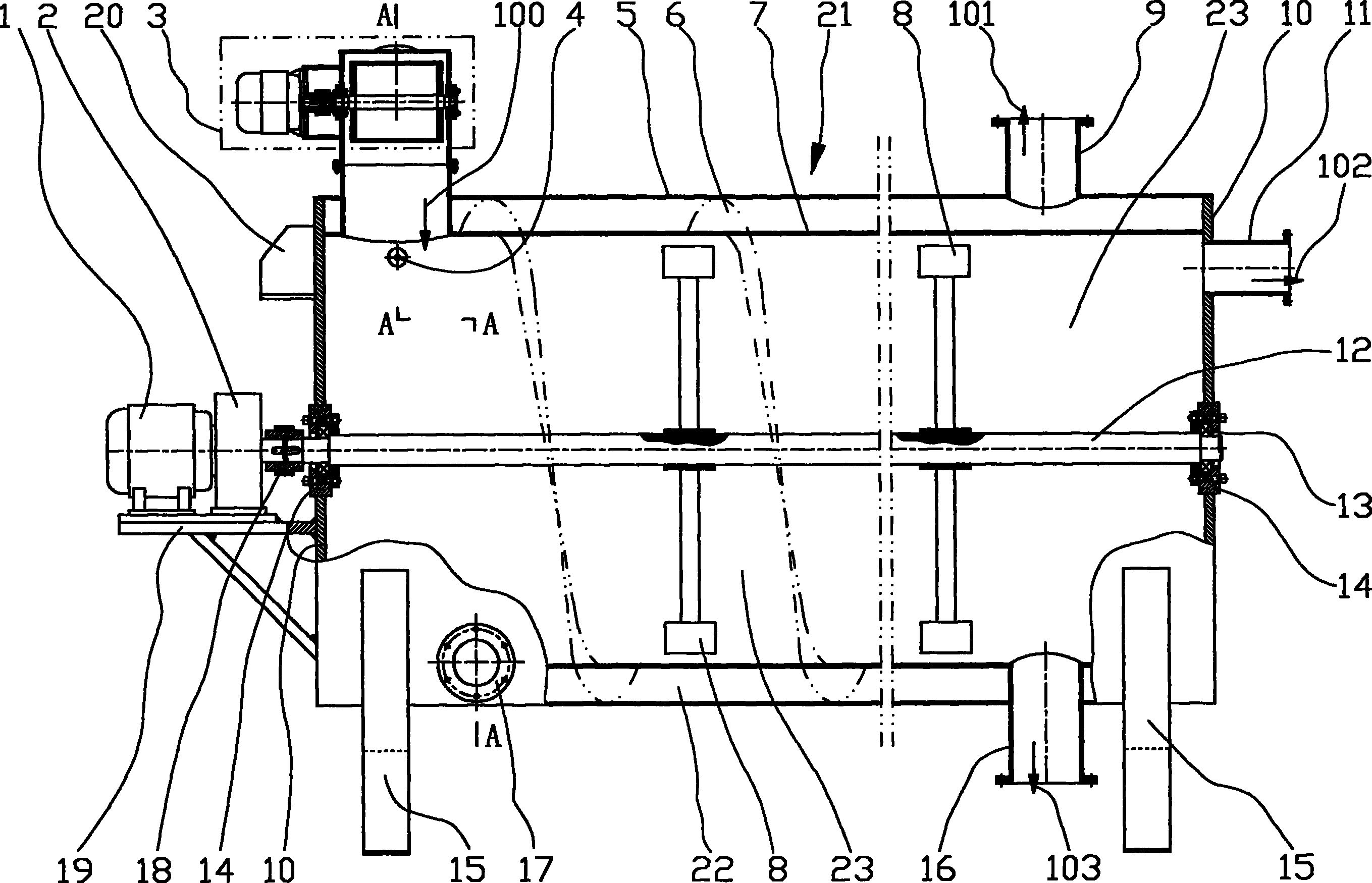

1.一种含油及挥发性物质污泥裂解装置,包括机架、支座、电 动机、减速器、联轴器、电气控制系统、污泥破碎机、主轴、轴承、 轴承座、裂解筒、刮板;所述裂解筒设置在机架上,裂解筒含有一 筒体、两端板,该两端板分别固联在筒体的两端,形成密闭的内腔; 所述轴承座固联在所述两端板的中间,所述轴承设置在轴承座内; 所述支座固联在所述裂解筒一端的端板上,所述电动机、减速器设 置在支座上;其特征在于,所述电动机依次通过减速器、联轴器与 所述主轴动力连接;所述主轴透过所述轴承设置在裂解筒的中心轴 线上,轴向穿越裂解筒;所述刮板固联在主轴上,且位于所述裂解 筒之内。

2.根据权利要求1所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述裂解筒的筒体,包括内筒、外筒、导流板; 所述内筒和外筒在同一轴线上,内筒插入在外筒内,两端平齐,内 筒的外侧圆周面与外筒的内侧圆周面之间,形成一筒状空腔体;所 述导流板呈螺旋状,设置在所述筒状空腔体内,形成一个螺旋筒状 空腔体。

3.根据权利要求2所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述螺旋筒状空腔体的一端头部设有热烟气进口, 另一端头部设有烟气出口。

4.根据权利要求3所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述热烟气进口为径向、轴向或者切线方向设置; 所述烟气出口为径向、轴向或者切线方向设置。

5.根据权利要求1所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述裂解筒内腔的一端头部还设有碎片状污泥进 口,另一端头部设有干渣出口。

6.根据权利要求5所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述碎片状污泥进口为径向、轴向或者切线方向 设置;所述干渣出口为径向、轴向或者切线方向设置。

7.根据权利要求1所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述裂解筒内腔的一端头部还设有热气流进口, 另一端头部设有裂解气体出口。

8.根据权利要求7所述的一种含油及挥发性物质污泥裂解装 置,其特征在于,所述热气流进口为径向、轴向或者切线方向设置; 所述裂解气体出口为径向、轴向或者切线方向设置。

说明书

一种含油及挥发性物质污泥裂解装置

技术领域

本实用新型涉及环保技术领域,特别是一种含油及挥发性物质污泥 裂解装置。

背景技术

目前,石油石化行业在大规模的生产中,产生了许多含油和含可挥 发性物质的污泥,其中炼油厂的三泥、油田的油泥、化工厂的污泥等, 如果处理不当不仅会造成严重的水土污染,也会严重污染大气,将会带 来严重的环境问题。但含油污泥和含可挥发性物质工业污泥的净化处 理,是多年来一直没有得到适当解决的难题。石油产业中产生的油泥量 非常巨大,但它并没有被有效地处理。

国内含油污泥和含可挥发性物质的污泥,尚没有成熟的处理装置, 进口装置也还存在很多缺陷,如适应性差,耗能高,处理工序复杂,成 本高等。

实用新型内容

本实用新型所要解决的技术问题是:提供一种含油及挥发性物质污 泥裂解装置以解决炼油厂的三泥、油田的油泥、化工厂的污泥处理设备 耗能高,工序复杂,成本高等问题。

本实用新型的技术方案是:一种含油及挥发性物质污泥裂解装置, 包括机架、支座、电动机、减速器、联轴器、电气控制系统、污泥 破碎 机、主轴、轴承、轴承座、裂解筒、刮板;所述裂解筒设置在机架上, 裂解筒含有一筒体、两端板,该两端板分别固联在筒体的两端,形成密 闭的内腔;所述轴承座固联在所述两端板的中间,所述轴承设置在轴承 座内;所述支座固联在所述裂解筒一端的端板上,所述电动机、减速器 设置在支座上;其中,所述电动机依次通过减速器、联轴器与所述主轴 动力连接;所述主轴透过所述轴承设置在裂解筒的中心轴线上,轴向穿 越裂解筒;所述刮板固联在主轴上,且位于所述裂解筒之内。

所述裂解筒的筒体,包括内筒、外筒、导流板;所述内筒和外筒在 同一轴线上,内筒插入在外筒内,两端平齐,内筒的外侧圆周面与外筒 的内侧圆周面之间,形成一筒状空腔体;所述导流板呈螺旋状,设置在 所述筒状空腔体内,形成一个螺旋筒状空腔体。所述螺旋筒状空腔体的 一端头部设有热烟气进口,另一端头部设有烟气出口。所述热烟气进口 为径向、轴向或者切线方向设置。所述烟气出口为径向、轴向或者切线 方向设置。所述裂解筒内腔的一端头部还设有碎片状污泥进口,另一端 头部设有干渣出口。所述碎片状污泥进口为径向、轴向或者切线方向设 置;所述干渣出口为径向、轴向或者切线方向设置。所述裂解筒内腔的 一端头部还设有热气流进口,另一端头部设有裂解气体出口。所述热气 流进口为径向、轴向或者切线方向设置;所述裂解气体出口为径向、轴 向或者切线方向设置。

工作过程是这样的,首先要开启热烟气,热烟气从所述螺旋筒状空 腔体的一端进入,另一端流出;热烟气流经所述螺旋筒状空腔体时,热 量通过所述内筒、螺旋导流板传导,迅速将所述裂解筒内腔的温度提高 至能使含油及挥发性物质污泥气化、裂解的设定温度之上。然后开启热 气流输入所述裂解筒内腔的一端。开启电动机,让电动机带动主轴,进 而带动刮板旋转,以防止裂解筒内腔体结焦。开启污泥破碎机,将含油 及挥发性物质污泥的干燥固体物送入污泥破碎机的入口,经污泥破碎机 机械剪切成碎片状的污泥,进入所述裂解筒内腔的一端。热气流冲击着 碎片状的污泥,并与在主轴带动下不断旋转的刮板产生碰撞,使之变成 更为细小的粉末状微颗粒。这些粉末状微颗粒在裂解筒内的高温下迅速 膨胀、气化、并产生裂解,将油脂、挥发性物质分离出来,形成裂解气 体,从另一端的裂解气体出口排出送到回收装置(不属于本实用新型范 畴)。与此同时,气化、裂解后的污泥既没有油脂和挥发性物质,也没 有水分,成为干渣,这些干渣在所述裂解筒的另一端尾部掉落,从干渣 口排出。

对电气控制系统的要求是:必须先行输入热烟气以加热裂解筒到能 让含油及挥发性物质的污泥产生气化和裂解所需要的设定温度,然后才 能依次逐步开启热气流、电动机、污泥破碎机等;而关机时则应反过来, 先依次逐步关闭污泥破碎机、电动机、热气流,最后关闭热烟气。有关 电气控制系统的具体技术内容,是现有技术,在此不再赘述。

由于本实用新型所述的一种含油及挥发性物质污泥裂解装置,设置 了裂解筒,所述裂解筒具有螺旋筒状空腔体,热烟气流经该螺旋筒状空 腔体,不断加热裂解筒,将裂解筒内的温度加热到能使含油及挥发性物 质污泥气化、裂解的设定温度之上。另一方面,经过污泥破碎机,机械 剪切成碎片状的含油及挥发性物质的污泥进入裂解筒后,迅速被热气流 冲击,并与设置在主轴上旋转着的刮板发生碰撞,继而变成更为细小的 粉末状微颗粒。这些粉末状微颗粒很容易吸收裂解筒内的热量,迅速膨 胀、气化,产生裂解。裂解气体形成气流,经裂解气体出口排出;干渣 则下沉掉落,经干渣口排出。如此,不断输入热烟气到所述裂解筒螺旋 筒状空腔体,加热裂解筒;不断加入含油及挥发性物质污泥固体物到污 泥破碎机的入口,不断输入热气流给裂解筒的内腔之一端;另一端则不 断的有裂解气体、干渣排出。这就使得本实用新型的裂解装置能连续不 断地,将含油及挥发性物质的污泥气化、裂解。这样,由一台设备就完 成了对含油及挥发性物质污泥的处理,大大地简化了处理工序,提高了 处理效率,降低了处理成本。此外,该装置结构紧凑,体积小,占地少, 无需太大投资就可实现。