申请日2013.04.25

公开(公告)日2015.01.07

IPC分类号C02F1/26; C02F1/20; C02F101/32; C02F101/34

摘要

来自枯烯至氢过氧化枯烯的氧化的废气从包含至少一种有机化合物的废水流中汽提所述至少一种有机化合物,尤其是从在苯酚生产期间形成的废水流中汽提至少一种有机化合物的用途。

权利要求书

1.来自枯烯至氢过氧化枯烯的氧化的废气从包含至少一种有机化合物 的废水流中汽提所述至少一种有机化合物,尤其是从在苯酚生产期 间形成的废水流中汽提至少一种有机化合物的用途。

2.一种用于纯化废水流,尤其是在苯酚生产过程期间形成的废水流的 方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯 烯和废气;

(ii)从步骤(i)中获得废气,并且在必要时加热所述废气;

(iii)将包含至少一种有机化合物的废水流与来自步骤(ii)的 废气接触以便从所述废水流中汽提所述至少一种有机化合物中的至 少一些并且进入所述废气中;以及

(iv)可选地热氧化或者以其它方式处理来自步骤(iii)的废 气。

3.一种用于纯化废水流,尤其是在苯酚生产过程期间形成的废水流的 方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯 烯和废气;

(ii)获得在步骤(i)期间产生的废气并且使所述废气通过冷 凝器;

(iii)获得离开所述冷凝器的废气,并且在必要时加热所述废 气;

(iv)将包含至少一种有机化合物的废水流与来自步骤(iii) 的废气接触以便从所述废水流中汽提所述至少一种有机化合物中的 至少一些并且进入所述废气中;以及

(v)可选地热氧化或者以其它方式处理来自步骤(iv)的废气。

4.根据权利要求3所述的用于纯化在苯酚生产过程期间形成的废水流 的方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯 烯和包含甲醇的废气;

(ii)获得在步骤(i)期间产生的废气并且在存在水的情况下 使所述废气通过冷凝器;以便形成至少第二废气和包含至少甲醇作 为有机化合物的废水流;

(iii)获得离开所述冷凝器的废气,并且在必要时加热所述废 气;

(iv)将来自步骤(ii)的所述废水流与来自步骤(iii)的废气 接触以便从所述废水流中汽提所述甲醇中的至少一些并且进入所述 废气中;以及

(v)可选地热氧化或者以其它方式处理来自步骤(iv)的废气。

5.根据权利要求3所述的用于纯化在苯酚生产过程期间形成的废水流 的方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯 烯和包含至少一种有机化合物的废气流;

(ii)获得在步骤(i)期间产生的废气,向所述废气中注入水 和/或苛性碱并且使水和/或苛性碱处理过的废气通过冷凝器以便形 成至少第二废气流和包含至少一种有机化合物的废水流;

(iii)获得离开所述冷凝器的所述废气,并且在必要时加热所 述废气;

(iv)将来自步骤(ii)的包含至少一种有机化合物的所述废水 流与来自步骤(iii)的废气接触以便从所述废水流中汽提所述至少 一种有机化合物中的至少一些进入所述废气中;以及

(v)可选地热氧化或者以其它方式处理来自步骤(iv)的所述 废气。

6.根据权利要求2至5所述的方法,其中,使来自步骤(iv)的所述 废气通过冷凝器并且从其中冷凝有机物。

7.根据权利要求2至6所述的方法,其中,所述废水流是在苯酚生产 过程期间形成的废水流。

8.根据权利要求2至7所述的方法,其中,所述废气的氧含量是3-5 vol%。

9.根据权利要求2至8所述的方法,其中,所述至少一种有机化合物 是甲醇。

10.根据权利要求9所述的方法,其中,在废水流中的甲醇含量为至少 1000ppm。

11.根据权利要求2或3所述的方法,其中,所述废水流是包含适合气 体汽提的至少一种有机化合物的任何废水流。

12.根据权利要求3至11所述的方法,进一步包括:

(v)将来自步骤(iv)的所述废气通到冷凝器以形成冷凝物, 所述冷凝物被再循环回到步骤(iv)。

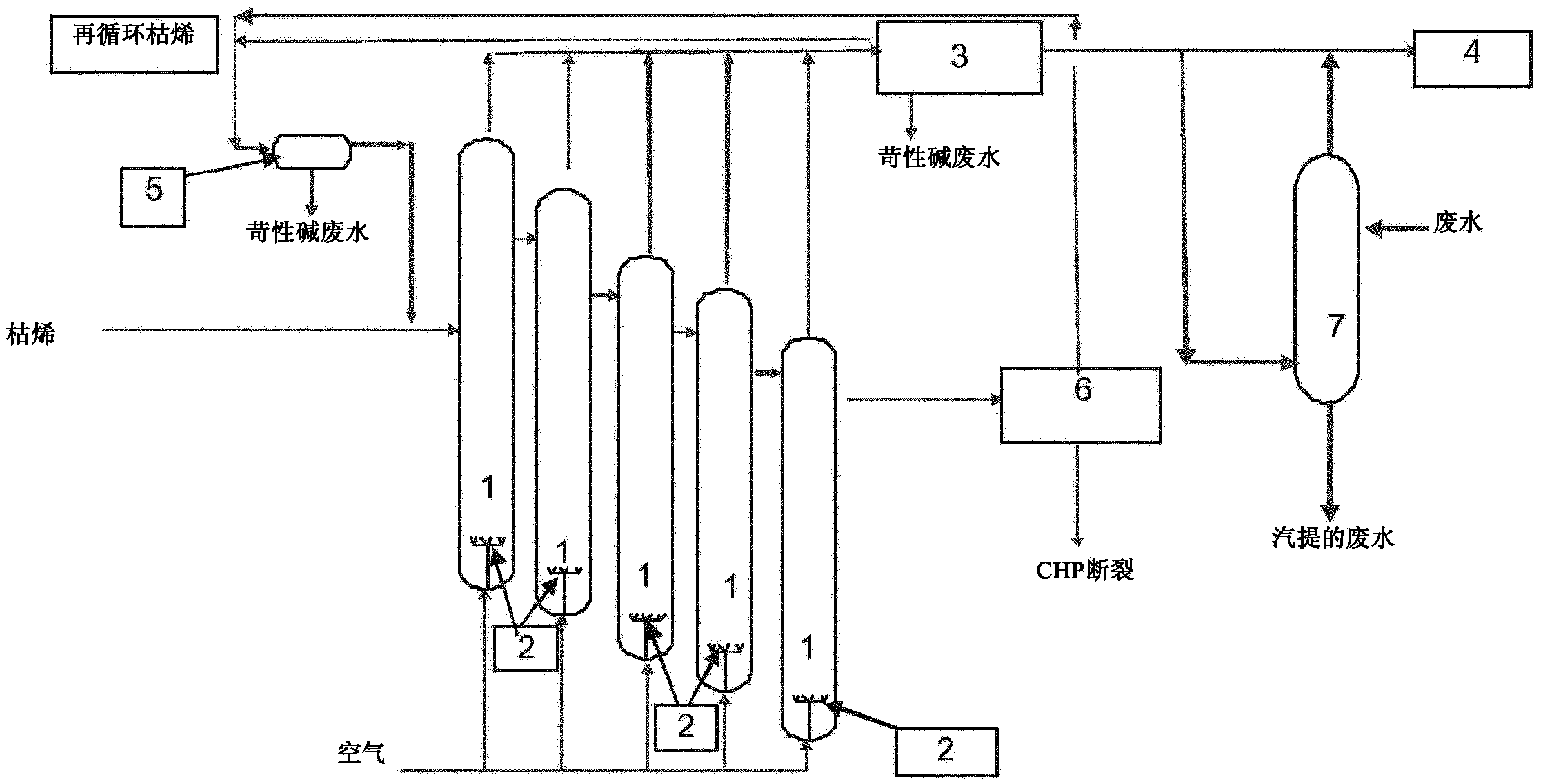

13.一种适合用于进行根据权利要求1至12所述的方法的装置,包括:

-串联连接的多个氧化反应器,每个反应器具有被合并以形成 单一废气流的废气流;

-冷凝器,适于接受能够形成冷凝相和第二废气流的合并的所 述废气流;

-加热装置,适于加热离开所述冷凝器的第二废气;

-容器,例如,汽提塔,适于使加热的所述第二废气和包含有 机化合物的废水流;尤其是以上限定的所述冷凝相接触。

说明书

用于减少废水中的有机杂质的方法

本发明涉及废水流,尤其是在从枯烯制造苯酚(酚,phenol)期间生 产的废水流的处理。尤其是,本发明涉及使用在苯酚生产的第一步骤中在 枯烯氧化成氢过氧化枯烯(氢过氧化异丙苯,枯基过氧氢,cumene hydroperoxide)期间产生的废气来汽提(解吸,反萃取,strip)来自废水 流的有机杂质。

背景技术

通常从枯烯制造苯酚。在这个过程中,将枯烯氧化成氢过氧化枯烯 (CHP),并且使产生的氧化产物混合物浓缩并且经受断裂反应(分离反 应,cleavage reaction)。随后,将断裂产物混合物引导至蒸馏部分,其中, 首先分离断裂反应的主要产物,即,苯酚和丙酮,然后通过一系列蒸馏步 骤或其它纯化步骤纯化。

经由氢过氧化枯烯的枯烯至苯酚的转变是众所周知的在整个全球用 来生产大量苯酚(和丙酮)商业方法。枯烯至苯酚的转变当然不可避免地 产生副产物和杂质。这些中的许多是相对重的有机化合物,如(与未反应 的枯烯、氢过氧化枯烯或苯酚一起)保留在有机相中的苯乙酮、甲醇以及 α-甲基苯乙烯(AMS),并且在纯化期间引起问题。然而,存在用于处理 这些杂质的各种已知的方法。

本发明主要涉及在苯酚生产期间,尤其是在枯烯氧化步骤期间形成的 较轻的化学杂质/副产物。最特别地,本发明涉及与甲醇的形成有关的问题。 由于其较高的溶解度,通常在苯酚生产期间生产的废水流中发现甲醇。此 外,在废水流中通常能够发现以不能接受的高水平的诸如丙酮、枯烯和苯 酚的其他化学品。本申请涉及一种从在枯烯至苯酚过程中产生的废水流中 去除有机杂质,特别是甲醇的方法。

在众所周知的枯烯至苯酚方法中,在枯烯氧化反应步骤期间,甲醇作 为较少的副产物产生。在现在的用于实施这种氧化步骤的工业中存在多种 反应器设计,但是典型地在85-130℃和0.1至8巴(标准巴,巴格,barg) 下进行反应。在这些过程中,连续地将空气引入到包含在多个氧化柱内的 液体枯烯中。空气中的氧气用作原材料以产生期望的中间产物,氢过氧化 枯烯。与1-10vol-%残留的氧气一起包含在空气进料流中的氮气作为废气 离开每个反应器的顶部。这种“废气”流通常包含水、枯烯和包含甲醇的 挥发性有机化合物(VOC)。

在排出之前,明确标准的实践是使这种“废气”流通过一系列热交换 器冷却器、冷却的冷凝器和活性炭吸附床以回收在其中包含的枯烯并且防 止VOC排放至环境中。

在冷凝阶段可以注入水和苛性碱以中和在废气中的酸性组分。如在专 利申请WO02/22236中所描述的,水注入也增加甲醇回收。可以在倾析器 中分离冷凝的枯烯和水相,然后将水相送至废水处理。冷凝的甲醇通常溶 解在水中,并且因此形成包含甲醇的废水流。可以将枯烯再循环至氧化过 程的开始。

在处理时,使废气通常通过热氧化剂,或经受在活性炭上的吸附。

当废气包含少量的甲醇和其它有机杂质时,在废水中发现大部分较轻 的副产物如甲醇。废水包含一些枯烯也是不可避免的。来自枯烯至苯酚过 程的不同部分的其它废水流可能包含苯酚和丙酮。

虽然几乎关闭了在现有技术工厂中的水循环,但是对于废水处理仍然 存在显著的化学需氧量(COD)负荷。还存在可能包含如丙酮的较轻的水 溶性杂质的排出废水以及意外泄漏。这些废水流包含诸如苯酚或丙酮以及 如果回到蒸馏部分废水再循环可以是腐蚀性的氯化物化合物的杂质。因此 如果将这些废水流送至进一步处理,那么在最终的废水处理单元中,峰值 化学需氧量负荷可能是显著的。

应当理解的是,卫生和安全监管不允许将水释放至包含高水平的任何 轻的或重的有机化合物的环境中。因此,以显著的费用仔细地处理在苯酚 生产过程中的废水流以使有机化合物含量最小化。

因此,在水流中发现的有机化合物将显著的化学需氧量(COD)放 置在废水处理中。化学需氧量,或简言之,COD,是需要多少氧用来完全 将任何量的包含碳、氢或两者的一些化合物氧化的度量。减少在废水流中 有机化合物的量将显著减少COD负荷。然而,为了使枯烯回收的效率最 大化,必需冷凝废气以再循环其中的枯烯。

由于在废水中更高量的甲醇和其它有机物,所以在枯烯氧化部分中的 有价值的枯烯的回收增加了随后废水处理中的COD。因此给本领域技术 人员提出一个问题。

因此必须采取步骤从而从废水中去除有机物。热氧化作用是破坏在废 气中的有机物的优选的方法。使用热氧化的一个优势是,它减少许多污染 物再循环回到枯烯氧化。

因此,在苯酚生产过程中,对于从废水中去除轻的有机杂质的处理方 法存在需求。

从废水流中去除轻的杂质的传统方法涉及蒸汽汽提、液体提取或吸 附。这些方法中没有一个是理想。使用蒸汽汽提需要显著的额外的能量输 入,因为其涉及沸水。此外,如果使用蒸汽汽提,那么废水的量增加,并 且这增加了对于最终的污水处理单元的负荷。

使用吸附介质,例如活性炭也是有问题的。活性炭是要在巨大的工业 规模上使用的一种昂贵的产物。此外,一旦吸附发生,必须再生碳,并且 在寿命周期的末期其被破坏作为危险的固体废物。活性炭也具有的缺点在 于其对于吸收甲醇不是有效的。

液体提取需要使用溶剂,所述溶剂将从水中去除杂质。当杂质是丙酮 或甲醇并且是水溶性时,这是不容易的。提取介质也必须经常再生,通常 通过加热。需要可替换的方案。

本发明人已经意识到,从苯酚生产过程(即,从枯烯转变成氢过氧化 枯烯的废气)的氧化阶段的废气可用作为汽提剂以从苯酚生产过程的任何 部分去除来自废水流的有机组分。对于从水中汽提有机物,这是一种理想 的方案,因为存在废气的不变的、丰富的来源,并且来自枯烯方法的氧化 部分的废气中的氧气是较低的,使其成为安全的气体。它的氧含量优选地 是3-5vol-%,这低于爆炸的浓度范围。

然而,本发明不限于枯烯至苯酚过程的废水处理。来自该过程的废气 可以应用于具有可以例如通过氮气来气体汽提的水溶性杂质的所有废水 流中。

发明内容

从一个方面考虑,本发明提供了来自枯烯至氢过氧化枯烯的氧化的废 气从包含至少一种有机化合物的废水流中汽提所述至少一种有机化合物, 尤其是从在苯酚生产期间形成的废水流中汽提至少一种有机化合物的用 途。

从另外的方面考虑,本发明提供了一种用于纯化废水流,尤其是在苯 酚生产过程期间形成的废水流的方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯烯和废 气;

(ii)从步骤(i)中获得废气,并且在必要时加热废气;

(iii)将包含至少一种有机化合物的废水流与来自步骤(ii)的废气 接触以便从所述废水流中汽提所述至少一种有机化合物中的至少一些并 且进入所述废气中;以及

(iv)可选地热氧化或者以其它方式处理来自步骤(iii)的废气。

从另外的方面考虑,本发明提供了一种用于纯化废水流,尤其是在苯 酚生产过程期间形成的废水流的方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯烯和废 气;

(ii)获得在步骤(i)期间产生的废气并且使所述气体(废气)通过 冷凝器;

(iii)获得离开冷凝器的废气,并且在必要时加热废气;

(iv)将包含至少一种有机化合物的废水流与来自步骤(iii)的废气 接触以便从所述废水流中汽提所述至少一种有机化合物中的至少一些并 且进入所述废气中;以及

(v)可选地热氧化或者以其它方式处理来自步骤(iv)的废气,如使 废气通过冷凝器,并且从其中冷凝有机物以在其他地方处理。

从另外的方面考虑,本发明提供了一种用于纯化在苯酚生产过程期间 形成的废水流的方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯烯和包 含甲醇的废气;

(ii)获得在步骤(i)期间产生的废气并且在存在水的情况下使所述 气体(废气)通过冷凝器;以便形成至少第二废气和包含至少甲醇作为有 机化合物的废水流;

(iii)获得离开冷凝器的废气,并且在必要时加热所述废气;

(iv)将所述废水流与来自步骤(iii)的废气接触以便从所述废水流 中汽提所述甲醇中的至少一些并且进入所述废气中;以及

(v)可选地热氧化或者以其它方式处理来自步骤(iv)的废气,如 使废气通过冷凝器,并且从其中冷凝有机物以在其他地方处理。

从另外的方面考虑,本发明提供了一种用于纯化在苯酚生产过程期间 形成的废水流的方法,包括:

(i)使用空气将枯烯氧化成氢过氧化枯烯以便形成氢过氧化枯烯和包 含至少一种有机化合物的废气流;

(ii)获得在步骤(i)期间产生的废气,向所述废气中注入水和/或苛 性碱(腐蚀剂,caustic)并且使水和/或苛性碱处理过的废气通过冷凝器以 便形成至少第二废气流和包含至少一种有机化合物的废水流;

(iii)获得离开冷凝器的废气,并且在必要时加热所述废气;

(iv)将来自步骤(ii)的包含至少一种有机化合物的所述废水流与 来自步骤(iii)的废气接触以便从所述废水流中汽提所述至少一种有机化 合物中的至少一些进入所述废气中;以及

(v)可选地热氧化或者以其它方式处理来自步骤(iv)的废气,如 使废气通过冷凝器,并且从其中冷凝有机物以在其他地方处理。

从另外的方面考虑,本发明提供了一种适合用于进行如在上文中所限 定的方法的装置,包括:

-串联连接的多个氧化反应器,每个反应器具有被合并以形成单一 (单独的,single)废气流的废气流;

-冷凝器,适于接受能够形成冷凝相和第二废气流的合并的所述废气 流;

-加热装置,适于加热离开所述冷凝器的所述第二废气;

-容器,适于使加热的所述第二废气和包含有机化合物的废水流;尤 其是以上限定的所述冷凝相接触。

定义

来自枯烯至氢过氧化枯烯的氧化的废气指的是在已经使用空气将枯 烯转化成氢过氧化枯烯之后形成的气体。这种气体可以直接使用,但是优 选如在本文中详细描述的使其经受冷凝和再加热。

在必要时可以加热废气。这指的是如果期望可以在与废水流接触之前 将废气加热至特定的温度,如至少80℃。当然可以,不期望加热废气, 在这种情况下,不需要加热。也可以是废气已经是热的,例如在至少80℃ 的温度下,在这种情况下也不需要加热。

具体实施方式

使用所谓的湿氧化过程,可以进行枯烯的氧化,其中在空气存在的情 况下,但是在例如碳酸盐的水溶液的帮助下在溶液中发生氧化。其中引入 反应混合物中的仅仅的化合物是原材料(枯烯)和氧化气体的干氧化过程, 正在变得更加普通。两种方法都产生氧含量低的废气并且在这里是适用 的。优选如干氧化实施氧化,即没有向氧化反应器中分开添加包含诸如碳 酸钠的碱组分的水相。

在现有技术中(如在GB 1006319、JP 4305564、JP 2000290249、JP 2000302752和JP 2003231674中)彻底描述了枯烯至氢过氧化枯烯(CHP) 的氧化。可以常规地实施氧化过程,并且在这里将不充分地描述。

该方法包括将枯烯引导至在一系列氧化反应器中的至少第一反应器。 通常,这种枯烯进料是相当纯的,并且基本上包含枯烯和少量的杂质。它 可以包含再循环的苛性碱洗涤的枯烯或可以将再循环的枯烯分开进料到 系列中的第一(或其它)反应器。枯烯进料是一种液体进料。当可以将这 种新鲜的枯烯进料供给到在一系列中的多于一个反应器中时,如果将新鲜 的枯烯(即,枯烯不是氧化混合物的部分)进料到仅仅第一反应器,这是 特别优选的。

与枯烯一起,将空气也进料到在一系列中的至少第一反应器,从而形 成氧化混合物。优选分开地供给枯烯进料和包含氧气的气体进料。

一旦在第一反应器中形成氧化混合物,则CHP形成。然后将被进料 到反应器中的液体置换的那部分氧化混合物,从第一反应器引导到至少一 个随后的反应器,优选在一系列中的下一个反应器。将来自每个反应器的 氧化混合物优选转移到至少在系列中的其下游的下一个反应器。

通常使用一系列的3-8个反应器。与枯烯不同,优选向系列中的每个 反应器中添加包含新鲜氧气的气体。

全部在0.1-8巴,优选4-5巴的压力下操作反应器。工作温度是 90-115℃。因为氧化是放热反应,所以反应器可能需要外部冷却。

在每个反应器顶部处,从氧化混合物中分离来自每个反应器的废气。 随着至氢过氧化枯烯的反应的进行,将要理解的是,当通过反应用完它时, 存在于氧化反应器中的气体中的氧含量减少。这意味着从氧化反应离开的 废气的氧较低。在本发明中使用的废气是通常通过任何枯烯至氢过氧化枯 烯的氧化反应生产的废气。

离开一个或多个氧化反应器的废气包含主要氮气,例如85-90vol-%。 它也应当包含1至8vol-%之间的氧气,优选3-5vol-%的氧气。主要的有 机组分是枯烯。枯烯的浓度通常在2-14vol%的范围内。枯烯的浓度取决 于操作压力和温度。在3.8巴处,通常的枯烯浓度是3-6vol-%。废气也可 以包含在氧化过程期间形成的少量的有机副产物/杂质。尤其是,这些包括 甲酸和甲醇。废气也可以包含水。水可以存在于枯烯和/或空气进料中。

应当记得的是,废气的氧含量较低,因为在空气的大部分氧气与枯烯 反应以形成氢过氧化枯烯。废气的氧含量是通常如此低使得气体总是由于 安全原因低于爆炸的限制。

离开氧化反应器的废气的温度可以是90-115℃。将要理解的是,常规 的枯烯氧化过程使用多个枯烯氧化反应器并且可以从这些反应器中的每 一个产生废气。本发明可以使用来自一个、多于一个或所有合并的这些反 应器的废气。通常,在进一步处理之前,合并来自每个反应器的所有废气。 将要理解的是,在本发明的方法中的任何点处,它可以不需要使用存在于 过程的阶段的结尾处的所有废气。本领域技术人员理解,使用的废气的量 是汽提方法的函数。因此本发明覆盖从过程的特定阶段获得一部分废气或 所有的废气用于随后的阶段。

离开氧化反应器的废气能够立即用于汽提,但是因为它包括显著量的 有价值的化合物,尤其是枯烯,所以这不是优选的。还存在值得从废气中 去除它的足够的枯烯,因为它是有价值的资源。

废气也可以包含需要被中和的酸性杂质。因此,废气优选在标准冷凝 器/热交换器中冷凝。通常在这点将苛性碱注入废气/冷凝器中。

可以注入废气中的苛性碱溶液优选包含0.2wt%至2.0wt%的NaOH, 更优选约0.5wt%的NaOH,以便从酸中纯化它们。随后可以注入水以便 从过量的苛性碱中纯化废气。

因此使废气通到热交换器/冷凝器以被冷却。优选将废气冷却到低于 20℃、尤其是低于10℃、最优选低于5℃的温度。通过这样做,在废气 中的有机化合物如枯烯冷凝并且可以与不会在这些温度下冷凝的废气组 分如氧气和氮气分离。存在于废气中的任何水也可能冷凝。

因为枯烯是有价值的资源,所以这种冷凝过程是重要的。应当理解的 是,在废气内的水也将与存在于废气中的甲醇和其它有机杂质一起冷凝。 因此,通常冷凝器产生以一种相的枯烯和以另一种相的包含甲醇和其它化 合物的水的二相混合物。这些可以通过相分离进行分离。

可以将枯烯送回至氧化过程。然而,在排出水相之前,需要处理水相。

离开冷凝器的废气包含较低水平的枯烯和甲醇。废气主要包含氮气 (例如至少90vol%氮气,优选至少94vol-%氮气),和在1至8vol%之间 的氧气,优选3至5vol%的氧气。废气仍然还可以包含枯烯和少量的在氧 化过程期间形成的有机副产物/杂质。尤其是,这些包含甲醇。废气也可以 包含少量的水。在该阶段在废气中的任何有机杂质的量优选非常低,如低 于0.5vol-%,尤其低于0.2vol%。尤其是,甲醇含量可以低于0.05wt%。 有机物的浓度取决于操作压力和冷凝温度和可能的水和苛性碱的注入。

在废气中可以存在痕量的甲烷和甲苯。

废气也可以包含一些水,优选低于0.5vol-%的水,尤其是低于0.25 vol%的水。

通常在这点将废气运送至热氧化剂以去除任何最后痕量的有机化合 物,或者可能运送为了在用于吸附剩余的有机物的活性炭上用于处理。

本发明人已经意识到,离开冷凝器的废气提供一种理想的、低成本的 气体流,其可以用于从废水流如上面讨论的离开冷凝器的包含甲醇的废水 流中汽提有机化合物。

对于更加常规的蒸汽汽提或使用活性炭或液体提取,它提供了更便宜 的替代物。

废水源

根据本发明的用废气处理的废水源可以是任何废水源,其包含需要去 除的有机物。在苯酚生产过程邻近于另一个工业处理厂发生的地方,使用 那些废气来处理来自其它工业过程的废水,可能是容易的。

当然最通常,待处理的废水将从苯酚生产过程本身获得。在苯酚生产 期间存在各种废水源。在如上所讨论的氧化反应期间,第一和主要源源自 废气的处理。

在苯酚生产过程中存在各种基于水的处理,所有这些产生废水流,可 能需要处理废水流以去除有机化合物。

在枯烯至氢过氧化枯烯的氧化中形成的甲醇的量是在0.5至1.5kg/ 吨苯酚范围内,取决于在氧化期间的操作条件、和冷凝和溶解在水相中并 且因此在废水中的主要部分。

在氧化部分废水中的甲醇浓度可以在5000至10000wt ppm的范围 内。氧化部分废水的量在20至100kg/吨苯酚的范围内。

从水中去除甲醇是明显重要的,并且本发明对该问题提供了便宜的方 案。

废水流也可以来自简单的清洗操作,例如溢出清洗(spillage cleaning) 等等。在苯酚生产过程中存在多个可能的废水流,其将为本领域技术人员 所熟悉的。本发明适合于任何这些的处理以去除不需要的有机化合物以确 保在废水中有机物残留水平低于环境标准。

来自氧化过程的废水流不包含显著量的苯酚或其它较重的水溶性有 机物。然而,来自氧化部分的废水可以包含少量的过氧化物如甲基过氧化 氢(methylhydroperoxide)(MHC)。因此可以热处理来自氧化部分的废水 以在汽提之前或之后破坏MHC(杀生物剂)。

汽提过程

来自枯烯氧化反应的废气可以用于从废水流,尤其在苯酚生产过程的 氧化期间生产的那些中汽提如甲醇的有机化合物。在汽提过程中,通过废 气流从液体废水流中去除一种或多种组分。理想地,去除甲醇和/或丙酮。

在汽提之前,在必要时,优选加热废气。可以在汽提之前将其加热到 至少80℃,如90至120℃的温度。如果当废气离开氧化反应器或冷凝器 时,废气已经处于80℃的温度,例如90-115℃,则不需要加热,因为它 将已经处于合适的温度。

提供至汽提塔(解吸塔,反萃取器,stripper)的水优选处于30至50℃ 的温度。

将废气与废水一起通到容器(常规的汽提塔)中。优选的是如果向任 何容器的底部提供废气,使得当它上升时,它在容器内穿过任何废水。因 此优选废水朝向汽提容器的顶部进料。

汽提塔可以设置有塔板(trays),如本领域众所周知的。实际的汽提 塔装置对于本领域技术人员是众所周知的,并且具有与常规的蒸汽或空气 汽提塔相同的设计。汽提塔将包括优选设置有一系列塔板的柱。也可以在 填充柱中实施汽提。

柱可以可选地设置有冷凝器或重沸器(re-boiler)。更优选地,柱设置 有冷凝器和回流。还更优选地,本发明包括带有冷凝器、回流和蒸馏物回 收的柱。因而设计是常规的。在一个选项中,可以将重沸器用于提高汽提。

在一个优选的实施方式中并且理想地降低送至热氧化的废气中的含 水量,将从汽提塔的顶部去除的废气送至冷凝器。在这里,将存在于废气 中的水冷凝并且送回至汽提塔作为回流。汽提的杂质可以从气体流中冷凝 并且例如被通到以在其他地方被回收或破坏。

因此,在一个优选的实施方式中,在汽提步骤之后,将现在包含提取 的有机化合物的废气通过冷凝器并且从其中冷凝一种或多种有机化合物。 随后这些可以被处理因为本领域技术人员看上去是适合的。

优选的是如果在废水流和废气流之间存在逆流(对向流,counter current flow)。

特别优选的是来自枯烯至氢过氧化枯烯的氧化的包含甲醇的废水流 形成至少一部分废水,并且用来自相同的氧化反应的废气汽提。

通常,可以将氧化废气用于从其他苯酚厂废水中汽提有机组分(例如 丙酮或枯烯)。

可以将废气用于从具有有机物的其它废水中汽提有机物,该有机物可 以是在热或催化氧化中被回收或破坏。

应当强调的是,可以以用于汽提的任何其它气体相同的方式使用氧化 废气。温度和压力、VLE(蒸气-液体-平衡)和汽提塔设计将限定汽提塔 的性能。在汽提塔中适合的压力可以在0巴(barg)至8巴,优选0巴至 2巴的范围内。取决于汽提塔的设计要求,通过汽提塔的流将会变化。

因此本发明减少了废水流中的有机负荷,使这些更易于释放至环境 中。我们消除在废水处理中使用昂贵的蒸汽汽提的需求。本发明依赖于在 焚烧之前自由可用的废气的使用。最终,汽提过程从废水中回收有机化合 物并且进入废气中。这实际使得废气更易于焚烧,因为与常规存在的相比, 在废气中存在更多燃料。通常为废气提供另外的燃料以便支持废气中的有 机组分的焚烧。由于这个过程增加在废气中的有机负荷,所以对于热氧化 剂需要更少的燃料气体(支撑燃料)。

在理论上,可以使用一系列的汽提塔用于使纯化最大化。

本发明可以用于从废水中回收其它炼油和石油化工厂的有机化合物。 石油化工厂和炼油厂具有包含例如苯和其它的有害或危险的组分的其它 废水流。氧化废气也可以用于汽提以及这些化合物的可能的回收。

现在将参照以下非限制的实施例和附图描述本发明。