申请日2013.04.16

公开(公告)日2013.07.24

IPC分类号C02F9/14

摘要

本发明公开了一种炼油废水处理方法及装置,属于工业废水处理及回用技术领域。所述方法首先对炼油废水进行预处理,得到预处理出水;然后在气提式内循环膜生物反应器中利用预处理出水进行活性污泥的驯化培养,在活性污泥驯化培养过程中加入膜组件和粉末活性炭;活性污泥驯化培养结束后,预处理出水进入气提式内循环膜生物反应器进行处理。本发明可以有效提高膜生物反应器对炼油废水中有机物、石油类和氨氮的去除效率,并提高系统的抗冲击负荷能力和出水水质的稳定性,处理后的出水水质能够达到GB8978-1996规定的石油化工工业二级排放标准。本发明能有效降低膜污染速率,并在进水石油类含量较高的情况下有效预防石油类对膜的污染和损害。

权利要求书

1.一种炼油废水处理方法,其特征在于:对炼油废水进行预处理,得到预处理出水;在气提 式内循环膜生物反应器中利用预处理出水进行活性污泥的驯化培养,在活性污泥驯化培养过 程中加入膜组件和粉末活性炭;活性污泥驯化培养结束后,预处理出水进入气提式内循环膜 生物反应器进行处理。

2.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的预处理是指将炼油废水先 后进行隔油与气浮处理。

3.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的活性污泥的驯化培养过程 为:将接种活性污泥接种至气提式内循环膜生物反应器中,使初始MLSS为5g/L,以预处理 出水为驯化培养用水,按SBR法进行驯化培养;待COD去除率稳定在80%以上且微生物镜 检状况良好时,装入膜组件并加入粉末活性炭,继续按SBR法驯化培养4~6天;然后开始连 续进预处理出水,投入正式运行。

4.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的气提式内循环膜生物反应 器的运行条件为:恒通量运行,通量为8L/(m2·h);出水方式为间歇抽吸出水,抽吸4min, 停抽2min;气提式内循环膜生物反应器水力停留时间为16h;混合液溶解氧控制在3~5mg/L; 污泥负荷控制在0.02~0.12kgBOD5/(kgMLSS·d);整个运行过程中不进行排泥,也不添加新的 粉末活性炭。

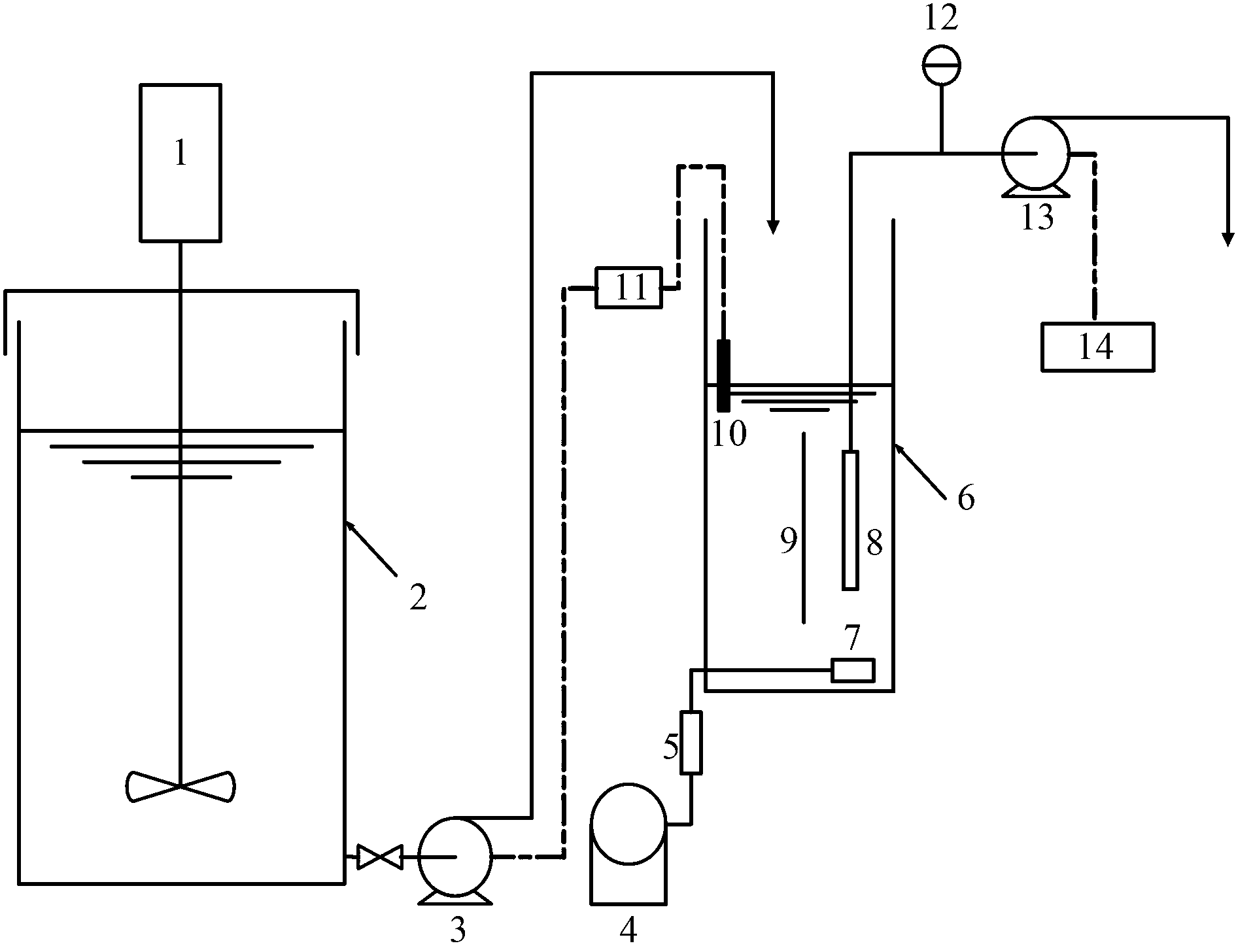

5.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的气提式内循环膜生物反应 器为浸没式膜生物反应器;所述膜组件置于气提式内循环膜生物反应器内的升流区,并且在 所述的膜组件下方设置曝气装置。

6.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的膜组件为中空纤维膜组件, 采用的分离膜材质为PVC合金,膜孔孔径为0.01μm;所述的膜组件的构造形式为水草式, 即膜丝一端粘合在集水管上,另一端保持自由松散状态;所述的膜组件在运行时自由端处于 下部,粘合端处于上部。

7.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的粉末活性炭的投加量为每 1L混合液中加入1g粉末活性炭。

8.根据权利要求1所述的炼油废水处理方法,其特征在于:所述的粉末活性炭粒径为100~120 目。

9.根据权利要求1所述的炼油废水处理方法,其特征在于:当跨膜压差增加到38~42kPa时, 将所述的膜组件取出进行清洗;所述的膜组件的清洗步骤为:首先用清水冲洗掉膜组件表面 的滤饼层,然后用NaClO、HCl和乙二胺四乙酸四钠对膜组件进行联合化学清洗,待通量恢 复率达到90%以上时,将膜组件放回气提式内循环膜生物反应器内继续运行。

10.一种炼油废水处理装置,其特征在于:所述的装置包括原水配水箱、原水提升泵、气提 式内循环膜生物反应器和出水泵,原水配水箱和气提式内循环膜生物反应器之间的管路上设 置有原水提升泵,原水配水箱中的预处理出水经原水提升泵提升,进入气提式内循环膜生物 反应器,由出水泵抽吸出水;在所述的气提式内循环膜生物反应器中,用隔板将内部空间隔 成升流区和降流区,膜组件置于升流区,膜组件的下方设置曝气装置;在所述的气提式内循 环膜生物反应器中还设置有液位开关,液位开关通过可编程逻辑控制器与原水提升泵连接; 所述曝气装置连接气提式内循环膜生物反应器外部的空气压缩机,并在二者连接的管路上设 置气体流量计;在所述的集水管与所述的出水泵之间的管路上设置压力计,出水泵连接时间 继电器。

说明书

一种炼油废水处理方法及装置

技术领域

本发明属于工业废水处理及回用技术领域,涉及炼油废水、石油化工废水和油田采出水 等含石油类工业废水的处理,具体地说是指一种基于膜生物反应器技术的炼油废水处理方法 及装置。

背景技术

炼油废水是一类来源广泛、性质复杂的废水,主要包括含油废水、含硫废水、含碱废水、 含盐废水、含酚废水、生产废水和炼厂生活污水等。炼油废水的主要特点包括:1)排放量大; 2)水质、水量变化大,存在一定程度的冲击负荷;3)组成复杂,且含有一定量的难降解污 染物及毒性物质;4)可生化性较差。用传统生化工艺处理炼油废水普遍存在氨氮和石油类去 除效果差,抗冲击负荷能力弱等缺点。

膜生物反应器由于具有容积负荷高、出水水质好、污泥产率低和占地面积小等优点,在 炼油化工废水的处理和回用中正在得到越来越广泛的应用。近年来,新加坡联合环境技术有 限公司先后在中国石油化工集团公司、中国石油天然气集团公司和中国海洋石油总公司成功 实施了一系列膜生物反应器废水处理与回用工程,获得了良好的处理效果。2008年,中国石 油长庆石化公司采用膜生物反应器对原有生化系统(A/O工艺)进行改造,在后续运行中显 示出较好的处理效果。中国石化九江分公司450万吨/年炼油化工废水处理与回用工程采用膜 生物反应器进行深度处理,处理后的出水可全部回用到炼油与化肥循环水系统。

利用膜生物反应器处理炼油废水,目前存在的主要问题及难点包括:1)如何在提高处理 效果及处理稳定性的同时尽量简化工艺流程;2)膜生物反应器在处理炼油废水时普遍存在着 较为严重的膜污染(尤其是石油类对膜的污染和损害),如何有效预防和抑制膜污染尤其是膜 的油污染;3)目前膜生物反应器中常用的PVDF膜成本较高,因而导致投资费用和膜更换费 用较高,如何有效降低膜的成本。

因此,为促进膜生物反应器技术在炼油废水处理中的应用,迫切需要研究能够提高膜生 物反应器处理效果和处理稳定性并同时具有较低膜污染倾向的低成本工艺。

发明内容

本发明针对现有技术的缺陷,提供一种炼油废水处理方法及装置,本发明能有效提高膜 生物反应器对炼油废水中有机物、石油类和氨氮的去除效率,并提高系统的抗冲击负荷能力 和出水水质的稳定性;同时还能有效降低膜污染速率,并在进水石油类含量较高的情况下有 效预防石油类对膜的污染和损害。

本发明提供的炼油废水处理方法,首先对炼油废水进行预处理,得到预处理出水,然后 在气提式内循环膜生物反应器中利用预处理出水进行活性污泥的驯化培养,在活性污泥驯化 培养过程中加入膜组件和粉末活性炭,活性污泥驯化培养结束后,预处理出水进入所述的气 提式内循环膜生物反应器进行处理。所述的预处理是指将炼油废水先后进行隔油与气浮处理。

炼油废水处理过程中,所述的气提式内循环膜生物反应器采用恒通量运行方式,通量为 8L/(m2·h);出水方式为间歇抽吸出水,抽吸4min,停抽2min;气提式内循环膜生物反应器 的水力停留时间为16h;混合液溶解氧控制在3~5mg/L;污泥负荷控制在0.02~0.12 kgBOD5/(kgMLSS·d);整个运行过程中不进行排泥,也不添加新的粉末活性炭。

当压力计的读数增加到38~42kPa时,将膜组件取出进行清洗。所述的膜组件的清洗步 骤为:首先用清水冲洗掉膜组件表面的滤饼层,然后用NaClO、HCl和乙二胺四乙酸四钠对 膜组件进行联合化学清洗,待通量恢复率达到90%以上时,将膜组件放回气提式内循环膜生 物反应器内继续运行。

所述的膜组件为中空纤维膜组件,采用的分离膜材质为PVC合金,膜孔孔径为0.01μm; 所述的膜组件的构造形式为水草式,即膜丝一端粘合在集水管上,另一端保持自由松散状态; 所述的膜组件在运行时自由端处于下部,粘合端处于上部。

本发明还提供一种实现所述炼油废水处理方法的炼油废水处理装置,所述的装置包括原 水配水箱、原水提升泵、气提式内循环膜生物反应器和出水泵,原水配水箱中的预处理出水 经原水提升泵提升,进入气提式内循环膜生物反应器,由出水泵抽吸出水。所述的气提式内 循环膜生物反应器为浸没式膜生物反应器。所述膜组件置于气提式内循环膜生物反应器内的 升流区,并且在所述的膜组件下方设置曝气装置。在所述的气提式内循环膜生物反应器中还 设置有液位开关,液位开关通过可编程逻辑控制器与原水提升泵连接。所述曝气装置连接气 提式内循环膜生物反应器外部的空气压缩机,并在二者连接的管路上设置气体流量计。在所 述的集水管与所述的出水泵之间的管路上设置压力计,出水泵连接时间继电器。

本发明的优点在于:

(1)粉末活性炭的存在增加了固液接触界面的面积,有利于微生物细胞、酶和有机污染 物在粉末活性炭上的吸附,从而为微生物代谢提供了一个有利的环境,同时,粉末活性炭吸 附的微生物细胞所产生的酶会进入活性炭微孔中,对粉末活性炭吸附的有机污染物产生胞外 降解作用,从而使粉末活性炭得到生物再生;粉末活性炭还可以吸附混合液中的微生物代谢 产物和炼油废水带入的有毒物质,使这些物质对硝化细菌的抑制作用减弱,从而增强了硝化 细菌的活性和抗冲击能力,而且粉末活性炭提供了一个便于硝化细菌附着生长的良好载体, 使得硝化细菌更易于生长。因此本发明所采用的炼油废水处理方法及装置可以有效提高膜生 物反应器工艺对炼油废水中石油类等有机物和氨氮的去除效率,并同时提高系统的抗冲击负 荷能力和出水水质的稳定性,工艺出水水质能够达到GB8978-1996规定的石油化工工业二级 排放标准。

(2)粉末活性炭可以通过其吸附和絮凝作用在混合液中形成强度较高的絮体,减少膜污 染物质的释放,同时粉末活性炭还可以通过吸附和絮凝作用不断减少混合液中的石油类、胞 外聚合物和溶解性微生物产物等物质,因此粉末活性炭的加入可以有效减少膜孔堵塞;粉末 活性炭还可以降低混合液粘度,同时增加絮体粒径,从而抑制沉积层污染;此外,粉末活性 炭的加入可以提高生化系统对炼油废水中有毒物质的降解能力,从而避免微生物中毒死亡时 释放出的蛋白质和糖类对膜的污染。因此,本发明所采用的炼油废水处理方法及装置可以有 效降低膜污染速率,并在进水石油类含量较高的情况下有效预防石油类对膜的污染和损害。

(3)本发明提供的炼油废水处理方法和装置中,由于直接对炼油废水的预处理出水进行 处理,因此方法流程简单,所采用的处理装置占地面积较小;同时,本发明提供的方法和装 置中采用的是PVC合金膜,成本较为低廉;此外,本发明中粉末活性炭是可以生物再生的, 无需人工再生活性炭或持续投加新活性炭即可实现长期内去除效果和去除稳定性的提高以及 膜污染的持续抑制。因此,本发明提供的炼油废水处理方法及装置大大降低了投资、运行及 维护费用,便于推广和应用。