申请日2013.04.01

公开(公告)日2013.08.21

IPC分类号F28D3/02; F28G9/00; F28F19/01

摘要

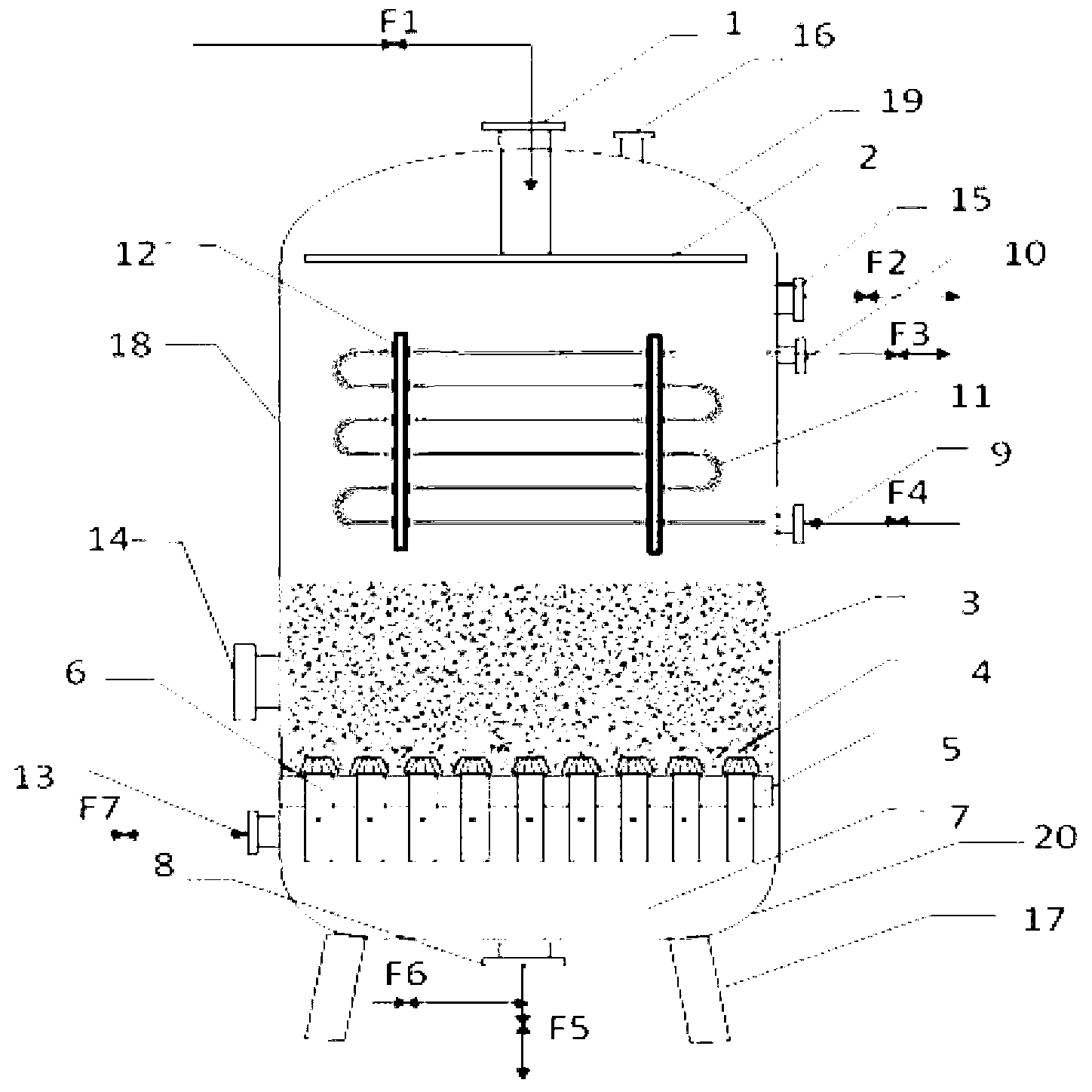

本发明公开了具有去垢功能的污水换热器及其换热去垢方法,包括罐体,在所述罐体中从上至下依次设置淋水装置、换热管和滤砂层,以使水体自上落下时首先与换热管进行热交换,通过滤砂层实现污水过滤作用;当滤层失效后用反冲洗的方法以恢复滤砂层工作能力。通过砂粒反冲洗膨化作用,实现对换热管的污垢清除作用。

摘要附图 权利要求书

1.一种具有去垢功能的污水换热器,包括罐体换热器和管路系统,其中:

所述罐体换热器由罐身、罐顶盖和罐底盖组成,所述罐身和罐顶盖之间密封固定连 接,所述罐身和罐底盖之间密封固定连接;在所述罐顶盖的顶部设置有与污水进水管路 相连接的污水进口和用于排出气体的排气口,在罐身内,所述污水进口通过设置在灌顶 盖中的进水管直接与淋水装置相连,并将淋水装置固定在罐身内部的上方,用于将污水 进水管路流入的污水分成若干股进行喷淋;其特征在于,

在罐身内部的中间设置有换热管和用于固定换热管的换热管支架,在罐身的外壁上 分别设置与换热管进出口相对应的制冷剂进口和制冷剂出口,以使制冷剂通过外部管路 和换热管中形成换热回路;

在所述制冷剂出口的上方设置有反洗水出口,用于反向洗涤水的流出;

在所述换热管的下方设置滤砂层,在所述滤砂层的下方设置承托层;在罐身的外壁 上设置有与滤砂层相应的用于更换滤砂层和承托层的滤料进口;在所述承托层的下方设 置集水配气系统,所述集水配气系统由滤板和长柄滤头组成,所述滤板的直径与罐身的 内径相适应,以使两者能够紧密接触并进行适应性密封,所述长柄滤头由滤帽、套管和 直管组成,所述长柄滤头的整体固定在滤板上的安装孔中,所述滤帽位于滤板的上方, 与承托层相邻,用于气液两相物质的收集,所述直管位于滤板的下方,并在其上设置有 供气体进出的进气孔;

所述罐底盖上设置有进出口,用于过滤后水的排出和反冲时水的进入;所述罐底盖 和罐身连接形成气水分布室,供使用过程中水气的存放,所述罐身的下方设置有进气口, 用于反冲时空气的进入,所述长柄滤头的直管伸入气水分布室的空间中;

所述管路系统由管线、压缩机和阀门组成,其中所述阀门包括污水进水阀,用于控 制污水从罐底盖的进口予以进入;反冲洗排水阀,用于反向冲洗后的排水控制;制冷剂 出口控制阀和制冷剂进口控制阀,用于控制位于罐身中换热管中制冷剂的流量;滤后清 水排水阀,用于控制过滤后清水的排除;反冲洗进水阀,用于控制反冲洗水的进入;反 冲洗进气阀,用于控制反冲洗气的进入。

2.根据权利要求1所述的一种具有去垢功能的污水换热器,其特征在于,所述罐顶盖 的进口和进水管设置于所述的罐身中心轴部位;在整个罐体换热器的底部设置有用于安 装的罐支架,优选3—4个。

3.根据权利要求1所述的一种具有去垢功能的污水换热器,其特征在于,所述长柄滤 头布置数一般为48~60个/m2,开孔比约1.5%左右。

4.根据权利要求1所述的一种具有去垢功能的污水换热器,其特征在于,所述滤砂层 选用石英砂,其颗粒直径集中在毫米数量级;所述承托层选用砾石,其直径大于滤砂层 材料的直径,也可选择一次成型的整体砾石作为承托层使用,为滤砂层提供支撑和起到 一定的过滤作用。

5.根据权利要求1所述的一种具有去垢功能的污水换热器,其特征在于,在所述污水 进水管路和滤后水排水管路上分别设置有一个压力表,通过水压差判断反冲洗程序启动 的时间。

6.如权利要求1所述的具有去垢功能的污水换热器的运行方法,其特征在于,所述运 行方法分为过滤和反冲洗两个过程:

所述过滤过程中,打开污水进水阀,以使污水通过进口进入罐体换热器中,并通过 淋水装置分成若干股进行喷淋,污水均匀分布在换热管排上以形成水膜;同时制冷剂通 过制冷剂进口、制冷剂出口和换热管内部,通过换热管间壁换热带走污水中热量,并通 过制冷剂出口控制阀和制冷剂进口控制阀,控制换热管中制冷剂的流量;流经换热管的 污水落在滤砂层上,然后向下过滤经过滤砂层和承托层后进入集水配气系统,通过滤帽 和直管,将过滤后的水输送到气水分布室,打开滤后清水排水阀,以使过滤后的清水通 过罐底盖的进出口流出,其余阀门关闭;

所述反冲洗过程中,关闭污水进水阀、清水排水阀和制冷剂出口控制阀和制冷剂进 口控制阀,打开反冲洗进水阀和反冲洗进气阀,此时冲洗用的气液两相物质分别通过设 置在罐底盖的进出口和罐身的下方设置有进气口进入气水分布室中,其中液相物质(即 反向冲洗用水)通过长柄滤头伸向气水分布室中的直管进入长柄滤头中,再从滤帽中流 出,气相物质(即反向冲洗用气,空气)通过直管上设置的进气孔进入长柄滤头中,再 从滤帽中流出;气液两相物质通过承托层和滤砂层,通过调整气液两个管路的压缩机和 水泵提供的动力,以使承托层并不移动,水流只是将滤料层膨胀起来,石英砂滤料层的 膨胀高度至设计高度后停止水洗,通过气洗使滤料和换热管壁碰撞摩擦清洗,清洗完毕 后,关闭气洗,只进行水洗,水位至反洗水出口,排出,冲洗进行到排出废水较清为止。

7.根据权利要求6所述的具有去垢功能的污水换热器的运行方法,其特征在于,在所 述反冲洗过程中,所述石英砂滤料层的膨胀高度的设计高度为换热管之上,反洗水出口 以下。

8.根据权利要求6所述的具有去垢功能的污水换热器的运行方法,其特征在于,在进 行完毕一次过滤和反冲洗的两个操作后,要等到砂层下沉稳定后再继续过滤,可根据损 失的滤砂层材料用量,适当地通过滤料进口进行补充。

9.根据权利要求6所述的具有去垢功能的污水换热器的运行方法,其特征在于,所述 过滤和反冲洗的时间,一般控制在12~24h;反冲洗水由高位恒水位水箱或水泵供给,反 冲洗气源由空气压缩机提供。

10.根据权利要求6所述的具有去垢功能的污水换热器的运行方法,其特征在于,过 滤时的水头损失随着过滤时间成直线增长,而出水浑浊度则以曲线状变化,一般当滤池 浑浊度或水头损失达到限值时,即需停止过滤进行冲洗,选择自温泉洗浴排水池出水水 温25℃,滤速为12m/h,进水浊度控制在1~10NTU;

反冲洗以气水混合方式进行,先进行气水混冲,强度为:气冲15L/(m2·s),水冲 15L/(m2·s),冲洗时承托层不动,砂滤层在水的作用下开始膨化,石英砂滤料层的膨胀 高度至换热管上,排水口以下的位置,混合冲洗历时3min,停止水洗,单气冲洗,强度 为15L/(m2·s),气冲历时3min,气泡使砂粒达到换热管上,排水口以下的位置,砂粒在 气泡的作用下,剧烈翻动,互相碰撞,与换热管壁碰撞,达到清洁壁面的作用,脱落的 生物垢留在水中,然后进行单水冲洗,强度为6L/(m2·s),冲洗时,水位上升至排水口, 没有气泡作用,砂粒的膨化高度降低,不会把滤砂层材料带到排水口,而是带有大量污 垢的反冲洗水由排水口排出,冲洗进行到排出废水较清为止。

说明书

具有去垢功能的污水换热器及其换热去垢方法

技术领域

本发明涉及污水换热技术领域,更加具体地说,涉及一种有去垢功能的污水换热器 及其换热去垢方法。

背景技术

我国在2000年前后开始大规模发展水源热泵,污水成为主要的水源之一。取水换热 技术是非清洁水热泵的关键技术,由于污水容易造成换热壁面结垢,从而影响换热效率, 至今还没有妥善的解决措施。一些技术方案虽然使系统达到了应用的目的,但结果并不 是很理想,不仅投资高、占地面积大,而且稳定性差,效率低。液固两相流除垢技术, 由于固体粒子与换热壁面的不断接触、颗粒对壁面的冲刷等作用,可有效除去换热壁面 上沉积的污垢,即使有污垢产生,其厚度也能得到很好的控制,使换热器的换热系数维 持在一个可接受的范围内操作而不需清垢。流化床换热器是一种良好的在线防除垢与强 化传热技术,特别是针对表观液速较低与粘度较大的液体,流化床换热器均能达到较高 的传热系数。该方法的缺陷是可靠性差、固体颗粒的内循环降低或升高了流体的温度, 换热器的平均传热温差减小,传热效果变差。特别地,该方法对于小温差,大流量,水 质较好的污水水源不适用。

针对水质较好,水中悬浮物含量不是很高的污水水源(例如较清洁的洗浴水、城市 污水处理厂的二级处理出水和某些工业废水)的换热方法,现行工艺是先经过砂缸过滤, 再进行换热如图所示。过滤设备多采用“砂滤”,即采用石英砂过滤的方法。“砂滤” 设备比较简单,当滤层失效后易于用反洗的方法以恢复其工作能力。但是现行工艺不能 解决污水换热器生物软垢带来的换热问题,同时还增加了设备空间和设备投资,过滤过 程损失了热量。

发明内容

本发明目的在于克服现有技术的不足,提供一种具有去垢功能的污水换热器及其换 热过滤方法,结合了现有工艺的过滤和换热工艺,将两种工艺融合在一个容器中,先换 热后过滤,利用过滤工艺的反冲洗过程,沙粒的膨化作用实现对换热管的污垢清除。

本发明的目的通过下述技术方案予以实现:

一种具有去垢功能的污水换热器,包括罐体换热器和管路系统,其中:

所述罐体换热器由罐身、罐顶盖和罐底盖组成,所述罐身和罐顶盖之间密封固定连 接,所述罐身和罐底盖之间密封固定连接;

在所述罐顶盖的顶部设置有与污水进水管路相连接的污水进口和用于排出气体的排 气口,在罐身内,所述污水进口通过设置在灌顶盖中的进水管直接与淋水装置相连,并 将淋水装置固定在罐身内部的上方,用于将污水进水管路流入的污水分成若干股进行喷 淋;所述进口和进水管设置于所述的罐身中心轴部位;

在罐身内部的中间设置有换热管和用于固定换热管的换热管支架,在罐身的外壁上 分别设置与换热管进出口相对应的制冷剂进口和制冷剂出口,以使制冷剂通过外部管路 和换热管中形成换热回路;

在所述制冷剂出口的上方设置有反洗水出口,用于反向洗涤水的流出;

在所述换热管的下方设置滤砂层,在所述滤砂层的下方设置承托层;在罐身的外壁 上设置有与滤砂层相应的用于更换滤砂层和承托层的滤料进口;所述滤砂层选用本领域 中经常选用的石英砂,其颗粒直径集中在毫米数量级;所述承托层选用本领域中经常选 用的砾石,其直径大于滤砂层材料的直径,也可选择一次成型的整体砾石作为承托层使 用,为滤砂层提供支撑和起到一定的过滤作用。

在所述承托层的下方设置集水配气系统,所述集水配气系统由滤板和长柄滤头组成, 所述滤板的直径与罐身的内径相适应,以使两者能够紧密接触并进行适应性密封,所述 长柄滤头由滤帽、套管和直管组成,所述长柄滤头的整体固定在滤板上的安装孔中,所 述滤帽位于滤板的上方,与承托层相邻,用于气液两相物质的收集,所述直管位于滤板 的下方,并在其上设置有供气体进出的进气孔;

所述罐底盖上设置有进出口,用于过滤后水的排出和反冲时水的进入;所述罐底盖 和罐身连接形成气水分布室,供使用过程中水气的存放,所述罐身的下方设置有进气口, 用于反冲时空气的进入,所述长柄滤头的直管伸入气水分布室的空间中;

优选在整个罐体换热器的底部设置有用于安装的罐支架,优选3—4个。

所述管路系统由管线、压缩机和阀门组成,其中所述阀门包括污水进水阀,用于控 制污水从罐底盖的进口予以进入;反冲洗排水阀,用于反向冲洗后的排水控制;制冷剂 出口控制阀和制冷剂进口控制阀,用于控制位于罐身中换热管中制冷剂的流量;滤后清 水排水阀,用于控制过滤后清水的排除;反冲洗进水阀,用于控制反冲洗水的进入;反 冲洗进气阀,用于控制反冲洗气的进入。

在污水进水管路和滤后水排水管路上分别设置有一个压力表。通过水压差判断反冲 洗程序启动的时间。启动反冲洗程序时停止换热和过滤工作。进行反冲洗时应从下向上 进行冲洗。

利用上述具有去垢功能的污水换热器进行换热除垢,分为过滤和反冲洗两个过程:

所述过滤过程中,打开污水进水阀,以使污水通过进口进入罐体换热器中,并通过 淋水装置分成若干股进行喷淋,污水均匀分布在换热管排上以形成水膜;同时制冷剂通 过制冷剂进口、制冷剂出口和换热管内部,通过换热管间壁换热带走污水中热量,并通 过制冷剂出口控制阀和制冷剂进口控制阀,控制换热管中制冷剂的流量;流经换热管的 污水落在滤砂层上,然后向下过滤经过滤砂层和承托层后进入集水配气系统,通过滤帽 和直管,将过滤后的水输送到气水分布室,打开滤后清水排水阀,以使过滤后的清水通 过罐底盖的进出口流出,其余阀门关闭;

所述反冲洗过程中,关闭污水进水阀、清水排水阀和制冷剂出口控制阀和制冷剂进 口控制阀,打开反冲洗进水阀和反冲洗进气阀,此时冲洗用的气液两相物质分别通过设 置在罐底盖的进出口和罐身的下方设置有进气口进入气水分布室中,其中液相物质(即 反向冲洗用水)通过长柄滤头伸向气水分布室中的直管进入长柄滤头中,再从滤帽中流 出,气相物质(即反向冲洗用气,空气)通过直管上设置的进气孔进入长柄滤头中,再 从滤帽中流出;气液两相物质通过承托层和滤砂层,通过调整气液两个管路的压缩机和 水泵提供的动力,以使承托层并不移动,水流只是将滤料层膨胀起来,石英砂滤料层的 膨胀高度至设计高度后(换热管之上,反洗水出口以下)停止水洗,通过气洗使滤料和 换热管壁碰撞摩擦清洗,清洗完毕后,关闭气洗,只进行水洗,水位至反洗水出口,排 出,冲洗进行到排出废水较清为止。

在进行完毕一次过滤和冲洗的两个操作后,要等到砂层下沉稳定后再继续过滤,可 根据损失的滤砂层材料用量,适当地通过滤料进口进行补充。

在两个操作过程中,使用压缩机和水泵对管路中的气体、液体提供相应的动力。

上述两个运行过程中,前者是沉淀水过滤取得清水的过程,后者是停止过滤,用水 或空气洗净滤料以便恢复过滤的过程。从开始过滤到反冲洗结束的一段时间称为滤池过 滤工作周期,其中包括过滤和冲洗的时间,一般控制在12~24h。过滤时的水头损失随着 过滤时间成直线增长,而出水浑浊度则以曲线状变化,一般当滤池浑浊度或水头损失达 到限值时,即需停止过滤进行冲洗。

本发明技术方案采用可拆卸罐体结构,罐内上半部通过框架支撑换热层管,通过顶 部设淋水器,水流经过换热管形成水膜,进行换热。罐内下半部为砂滤层,经过换热管 流下的水通过滤砂层,实现污水过滤作用。当滤层失效后用反冲洗的方法以恢复滤砂层 工作能力。通过砂粒反冲洗膨化作用,实现对换热管的污垢清除作用。本方法将实现及 时清垢功能,定期去除污水换热管外壁生物污垢。此外,使用本方法制造的产品进行换 热,可以在完成液体热交换时同步完成污水预处理之过滤过程。这是一种液体热能交换 和过滤净化技术,可广泛应用于各种水体净化和余热回收场合,属于污水换热和净化工 艺相结合的领域。与现有技术相比,本发明的有益效果是:一、除垢不需要拆卸设备, 使得部件使用寿命加长。二、借用反冲洗程序沙粒对换热管的摩擦去除换热管层的生物 污垢,具有自动清洗功能,节省劳力和费用。三、充分利用砂缸上部预留膨化的空间放 置换热管,节省了材料,减少了设备占地。四、整体设备可完全拆装,便于除旧换新, 保持高效工作。五、制冷剂或循环水走管程,减少了壳管式换热器与环境的温差,降低 热量损失。六、淋水式换热方式进一步提高了换热效率。七、减少了过滤前置方式的热 损失