申请日2013.11.19

公开(公告)日2014.02.19

IPC分类号C02F11/12

摘要

本发明属于固废处理领域,具体涉及一种基于城市污泥干化处理的污泥干燥设备。本发明包括轴线倾斜放置的滚筒以及用于驱动该滚筒沿其轴线旋转的驱动组件,滚筒内部具备有容纳污泥的容纳腔;容纳腔沿滚筒轴向方向顺延贯穿设置,且其进料端处于滚筒的高端部处,其出料端位于滚筒的低端部;污泥干燥设备还包括用于供给容纳腔热量的供热管,供热管位于容纳腔内,供热管为两根以上且其沿容纳腔轴向方向顺延布置,供热管上贯穿其管壁开设有连通其管腔与容纳腔的通气孔。本发明的供热管结构,其自身在起到供热干燥作用的同时,亦作为整个容纳腔的搅拌管而存在,其结构简单而工作简便可靠,可有效实现对于现有湿污泥的干化及干燥目的,其干燥效率极高。

权利要求书

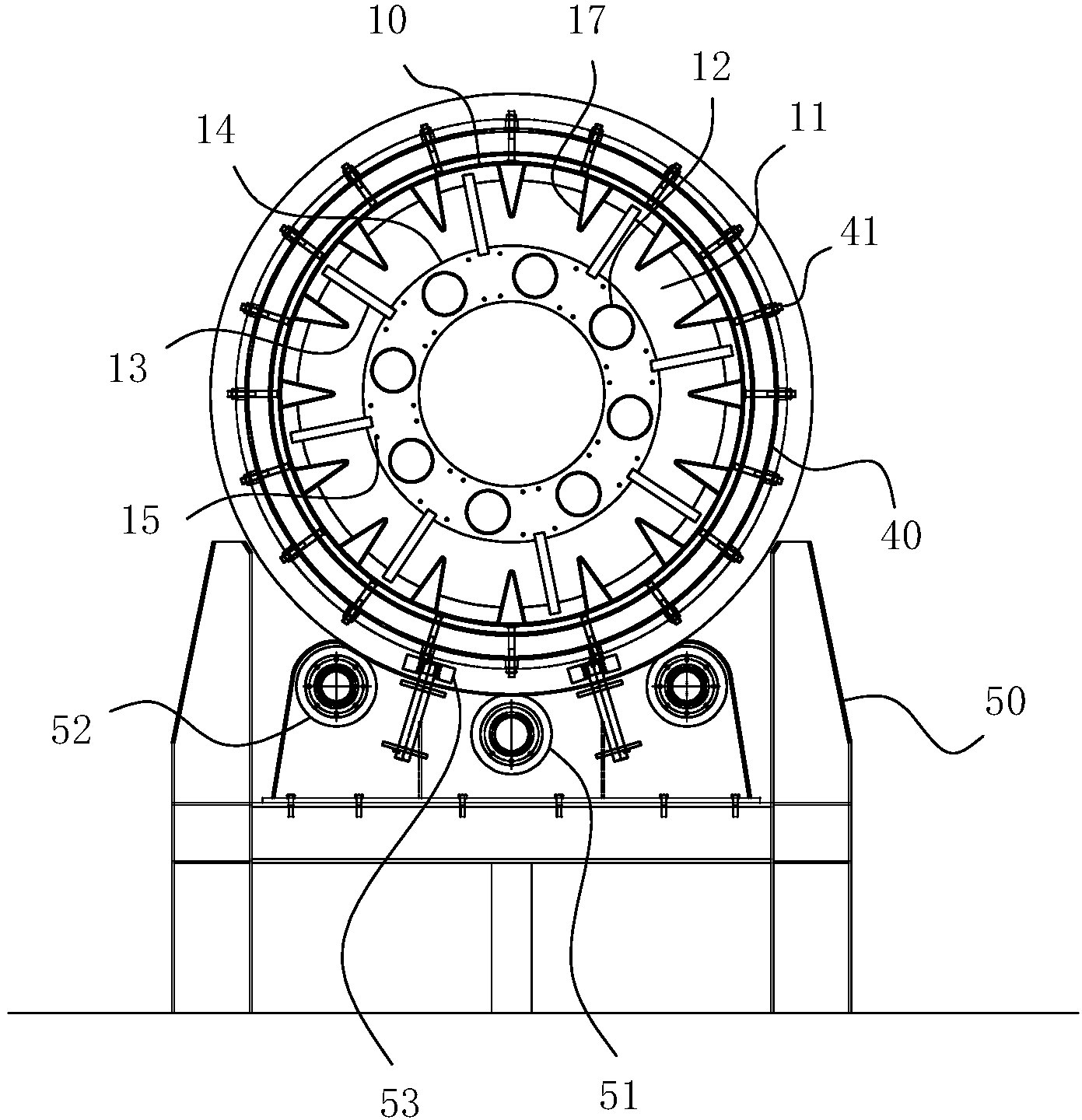

1.一种污泥干燥设备,其特征在于:包括轴线倾斜放置的滚筒(10) 以及用于驱动该滚筒(10)沿其轴线旋转的驱动组件,滚筒(10)内部 具备有容纳污泥的容纳腔(11);容纳腔(11)沿滚筒(10)轴向方向 顺延贯穿设置,且其进料端处于滚筒(10)的高端部处,其出料端位于 滚筒(10)的低端部;污泥干燥设备还包括用于供给容纳腔(11)热量 的供热管(12),供热管(12)位于容纳腔(11)内,供热管(12)为 两根以上且其沿容纳腔(11)轴向方向顺延布置,所述供热管(12)上 贯穿其管壁开设有连通其管腔与容纳腔(11)的通气孔(12a)。

2.根据权利要求1所述的污泥干燥设备,其特征在于:所述供热 管(12)外管壁与容纳腔腔壁间存有间距;所述通气孔(12a)为多个 且于供热管(12)轴向和/或周向方向密布设置。

3.根据权利要求2所述的污泥干燥设备,其特征在于:所述滚筒 (10)外形呈直筒状,所述供热管(12)外形呈直管状且其轴线与滚筒 (10)轴线平行布置,所述污泥干燥设备还包括用于将供热管(12)固 接于容纳腔(11)腔壁处的固定筋(13)和/或固定板(14),所述固定 筋(13)的长度方向和/或固定板(14)的板面方向均垂直滚筒(10) 轴线布置。

4.根据权利要求3所述的污泥干燥设备,其特征在于:所述供热 管(12)为八根,所述固定板(14)为轴线与滚筒(10)轴线重合的环 形板状构造,各供热管(12)贯穿固定板(14)板体并与其固接布置, 各供热管(12)轴线为沿滚筒(10)轴线轴对称且沿环绕滚筒(10)轴 线均匀分布;所述固定筋(13)为多个且沿固定板(14)的板面方向呈 发散状布置,固定筋(13)的一端连接固定板(14)外缘,另一端与容 纳腔(11)腔壁间固接布置;以每一个固定板(14)和布置于该固定板 (14)上的各固定筋(13)为一组固定组件,所述固定组件为多组且沿 供热管(12)的轴线方向依次均布。

5.根据权利要求3或4所述的污泥干燥设备,其特征在于:所述 污泥干燥设备还包括于相邻供热管(12)之间位置处布置的分泥杆(15), 所述分泥杆(15)外形呈直杆状,分泥杆(15)贯穿各固定板(14)板 面且其轴线与供热管(12)轴线平行布置。

6.根据权利要求5所述的污泥干燥设备,其特征在于:所述分泥 杆(15)的一侧杆端固接于滚筒(10)的高端部处,并于其高端部处向 下顺延布置,其杆长占容纳腔(11)总长度的1/2~2/3。

7.根据权利要求1或2或3或4所述的污泥干燥设备,其特征在 于:所述供热管(12)进风口位于滚筒(10)低端部处,所述污泥干燥 设备还包括用于提供供热管(12)以热气的外部供风组件及连接外部供 风组件与供热管(12)的分支歧管(16),所述分支歧管(16)的主进 风端连接外部供风组件出风端,分支歧管(16)的各分支出风端连接于 相应供热管(12)的进风口处。

8.根据权利要求1或2或3或4所述的污泥干燥设备,其特征在 于:所述容纳腔(11)的腔壁处凸设有用于翻泥的V型翻泥板(17), 所述V型翻泥板(17)的两角端与容纳腔(11)腔壁间固接,V型翻泥 板(17)的板长方向与滚筒(10)轴线方向同向布置;所述V型翻泥板 (17)为多条且沿容纳腔(11)腔壁周向环绕均布设置。

9.根据权利要求1或2或3或4所述的污泥干燥设备,其特征在 于:滚筒(10)由螺旋输送机(20)供给进料,螺旋输送机(20)的出 料端构成滚筒(10)的进料口;滚筒(10)高端部处还布置有用于连接 外部飞灰废热处理设备的粉尘引出管(30),所述粉尘引出管(30)连 通容纳腔(11)设置;所述污泥干燥设备还包括套设于滚筒(10)外的 外壳体(40),所述外壳体(40)外形呈两端封闭的直筒状,所述滚筒 (10)与外壳体(40)间构成同心套插式配合;所述外壳体(40)为保 温壳体,外壳体(40)上沿其周向均布有多个用于固定其与滚筒(10) 位置关系的固定件(41);固定件(41)为固定栓,其径向贯穿外壳体 (40)且端部紧密抵靠支撑滚筒(10)外壁处设置;所述固定件(41) 用于抵靠滚筒(10)的一端和/或栓身处包覆有隔热层;以周向环绕滚 筒(10)布置的固定件(41)数目为一组,所述固定件(41)为多组且 沿滚筒(10)长度方向顺延布置;固定件(41)上套设螺栓防雨罩。

10.根据权利要求9所述的污泥干燥设备,其特征在于:所述粉尘 引出管(30)的进风口沿外壳体(40)轴线方向贯穿外壳体(40)高端 部端面并连通于容纳腔(11)处,螺旋输送机(20)顺延伸入粉尘引出 管(30)进风口内且与其构成套接配合关系,螺旋输送机(20)的上述 顺延端端口处设置其出料口,所述污泥干燥设备在螺旋输送机(20)出 料口处设置有引导湿污泥下落路径的引料板(21)。

11.根据权利要求9所述的污泥干燥设备,其特征在于:所述污泥 干燥设备还包括两个以上的沿外壳体(40)轴向顺次布置的支撑架(50), 所述外壳体(40)外壁与支撑架(50)间构成转动配合;所述支撑架(50) 包括位于外壳体(40)下方处的用于托撑外壳体(40)的托撑辊(51) 以及用于扶持外壳体(40)的扶持辊(52),所述扶持辊(52)为两组 且沿外壳体(40)轴线轴对称布置;所述支撑架(50)处还设置有用于 定向滚筒(10)及外壳体(40)旋转方向的定向轮(53);外壳体(40) 外壁处环绕布置齿圈(42),所述污泥干燥设备还包括动力源,所述动 力源上布置齿轮部且相应与齿圈(42)间构成啮合传动配合;支撑架(50) 为两个,所述齿圈(42)位于两道支撑架(50)之间的一端外壳体(40) 处且临近位于外壳体(40)高端部处的支撑架(50)处设置。

说明书

一种污泥干燥设备

技术领域

本发明属于固废处理领域,具体涉及一种基于城市污泥干化处理的 污泥干燥设备。

背景技术

随着城市化进程的不断加快以及现代化工业的发展。每年全球均 会产生数量巨大的各类城市生活污泥和工业污泥。为此,人们开始寻求 某种合适的工艺方式以有效处理上述污泥。污泥干燥技术是一种常见的 可有效降低污泥含水率以便于其继续进行后续处理的技术,具体即为在 专门设计的设备中对污泥进行加热,蒸发其中水分的过程,其不但可有 效地实现对于污泥中的“自由水”的去除效果,同时也对其中的“间隙 水”、“表面结合水”乃至“内部结合水”都可起到快速蒸发目的;由于 该技术可根据后续处理工序的要求,将污泥干化至指定的含水率,因此 其被广泛的应用于现有污泥干化处理中。

污泥干燥通常使用专用的污泥干燥机,以蒸汽、高温烟气或就爱 热的导热油乃至太阳能作为热源,采用直接或间接的加热方式,辅以混 合和搅拌,进而达到其干燥目的。其中,直接传热式污泥干燥机,这在 申请人为苏州市自力化工设备有限公司于2010年6月22日申请的发明 专利《污泥干化工艺及设备》等文本中均有所描述,其大都是以锅炉高 温烟气等作为热源,使其进入干燥机后与湿污泥直接接触,通过热对流 方式以直接带出湿污泥内的水分;该种方式除湿效率高,但由于大量烟 气与湿污泥的直接接触和析出,导致飞灰废热中粉尘含量巨大,又因无 妥善的后续粉尘分离措施,往往易于产生粉尘爆炸等安全隐患。间接传 热式污泥干燥机中,污泥和热源不直接接触,而是通过热传导的方式进 行热量传递,如申请人为浙江大学于2012年4月19日申请的发明专利 《污泥干化焚烧集成处理系统及其工艺》就给出了一种间接传热式污泥 干燥方式,由于污泥和热源被人为的分隔开来,其加热烟气清洁度好, 无相关粉尘隐患,因此使用较多;然而,由于目前的间接传热式干燥机 或采用类似锅灶的静态培烘的方式,导致其内部在重力作用下产生污泥 沉降而出现单面加热现象,加热不够均匀,从而导致待处理污泥无法均 匀干透,除湿效率较差,即使如前述专利文本中的定、动齿交错且动齿 呈空心烟道设计的方式,其方式也不但导致其结构复杂繁冗,维护极其 不便,同时还会致使其内污泥在定齿下部腔室内大量淤积而出现无法烘 透和直接烧结的现象,此外,由于其动齿齿面为垂直其转轴方向设置, 如何保证污泥在烘干后的出料目的,就其机构而言显然是无法确凿实现 的;此外,目前的污泥干燥机,由于其污泥容纳腔始终需要频繁接触或 干或湿的污泥,其剧烈摩擦后的容纳腔磨损率极高,使用寿命也往往影 响到整机的实际使用效率。如何研发出一种结构合理的污泥干燥设备, 从而使其确实的起到便捷而高效率的污泥干燥目的,为国内外近十年来 所迫待解决的技术难题。

发明内容

本发明的目的在于克服上述现有技术的不足,提供一种结构合理而 实用的污泥干燥设备,其工作效率高而安全稳定,可有效实现湿污泥的 快速大批量干燥目的。

为实现上述目的,本发明采用了以下技术方案:

一种污泥干燥设备,包括轴线倾斜放置的滚筒以及用于驱动该滚筒 沿其轴线旋转的驱动组件,滚筒内部具备有容纳污泥的容纳腔;容纳腔 沿滚筒轴向方向顺延贯穿设置,且其进料端处于滚筒的高端部处,其出 料端位于滚筒的低端部;污泥干燥设备还包括用于供给容纳腔热量的供 热管,供热管位于容纳腔内,供热管为两根以上且其沿容纳腔轴向方向 顺延布置,所述供热管上贯穿其管壁开设有连通其管腔与容纳腔的通气 孔。

所述供热管外管壁与容纳腔腔壁间存有间距;所述通气孔为多个且 于供热管轴向和/或周向方向密布设置。

所述滚筒外形呈直筒状,所述供热管外形呈直管状且其轴线与滚筒 轴线平行布置,所述污泥干燥设备还包括用于将供热管固接于容纳腔腔 壁处的固定筋和/或固定板,所述固定筋的长度方向和/或固定板的板面 方向均垂直滚筒轴线布置。

所述供热管为八根,所述固定板为轴线与滚筒轴线重合的环形板状 构造,各供热管贯穿固定板板体并与其固接布置,各供热管轴线为沿滚 筒轴线轴对称且沿环绕滚筒轴线均匀分布;所述固定筋为多个且沿固定 板的板面方向呈发散状布置,固定筋的一端连接固定板外缘,另一端与 容纳腔腔壁间固接布置;以每一个固定板和布置于该固定板上的各固定 筋为一组固定组件,所述固定组件为多组且沿供热管的轴线方向依次均 布。

所述污泥干燥设备还包括于相邻供热管之间位置处布置的分泥杆, 所述分泥杆外形呈直杆状,分泥杆贯穿各固定板板面且其轴线与供热管 轴线平行布置。

所述分泥杆的一侧杆端固接于滚筒的高端部处,并于其高端部处向 下顺延布置,其杆长占容纳腔总长度的1/2~2/3。

所述供热管进风口位于滚筒低端部处,所述污泥干燥设备还包括用 于提供供热管以热气的外部供风组件及连接外部供风组件与供热管的 分支歧管,所述分支歧管的主进风端连接外部供风组件出风端,分支歧 管的各分支出风端连接于相应供热管的进风口处。

所述容纳腔的腔壁处凸设有用于翻泥的V型翻泥板,所述V型翻泥 板的两角端与容纳腔腔壁间固接,V型翻泥板的板长方向与滚筒轴线方 向同向布置;所述V型翻泥板为多条且沿容纳腔腔壁周向环绕均布设置。

滚筒由螺旋输送机供给进料,螺旋输送机的出料端构成滚筒的进料 口;滚筒高端部处还布置有用于连接外部飞灰废热处理设备的粉尘引出 管,所述粉尘引出管连通容纳腔设置;所述污泥干燥设备还包括套设于 滚筒外的外壳体,所述外壳体外形呈两端封闭的直筒状,所述滚筒与外 壳体间构成同心套插式配合;所述外壳体为保温壳体,外壳体上沿其周 向均布有多个用于固定其与滚筒位置关系的固定件;固定件为固定栓, 其径向贯穿外壳体且端部紧密抵靠支撑滚筒外壁处设置;所述固定件用 于抵靠滚筒的一端和/或栓身处包覆有隔热层;以周向环绕滚筒布置的 固定件数目为一组,所述固定件为多组且沿滚筒长度方向顺延布置;固 定件上套设螺栓防雨罩。

所述粉尘引出管的进风口沿外壳体轴线方向贯穿外壳体高端部端 面并连通于容纳腔处,螺旋输送机顺延伸入粉尘引出管进风口内且与其 构成套接配合关系,螺旋输送机的上述顺延端端口处设置其出料口,所 述污泥干燥设备在螺旋输送机出料口处设置有引导湿污泥下落路径的 引料板。

所述污泥干燥设备还包括两个以上的沿外壳体轴向顺次布置的支 撑架,所述外壳体外壁与支撑架间构成转动配合;所述支撑架包括位于 外壳体下方处的用于托撑外壳体的托撑辊以及用于扶持外壳体的扶持 辊,所述扶持辊为两组且沿外壳体轴线轴对称布置;所述支撑架处还设 置有用于定向滚筒及外壳体旋转方向的定向轮;外壳体外壁处环绕布置 齿圈,所述污泥干燥设备还包括动力源,所述动力源上布置齿轮部且相 应与齿圈间构成啮合传动配合;支撑架为两个,所述齿圈位于两道支撑 架之间的一端外壳体处且临近位于外壳体高端部处的支撑架处设置。

本发明的主要优点如下:

1)、摒弃了传统的静态培烘所导致的各种缺陷,通过依靠旋转滚筒 的布置,从而有效的解决了湿污泥于容纳腔内的快速培烘问题,利用滚 筒的自身旋转,湿污泥在进入容纳腔后,也即产生随动并不断翻转,同 时与供热管内传输来的热气混合,其最终干泥能够适时的在重力及滚筒 旋转力的作用下被自然输送至滚筒低端部处的出料口,以达到自动进料 和排泥和有效烘干目的。更为重要的是,通过供热管的布置方式,一方 面利用供热管来提供容纳腔赖以加热的热气来源;另一方面,则是结合 滚筒自身的翻转作用,在湿污泥被翻转至一定高度时,由于重力的作用, 湿污泥开始沿其重力方向下落,在此过程中,由于供热管位于容纳腔内, 也即供热管是位于湿污泥的下落路径上的,因此湿污泥不可避免的开始 直接与供热管的外管壁接触并附着;由于能够附着于供热管外管壁处的 湿污泥必然仅仅为薄薄一层,其余湿污泥仍会下落至滚筒底部处,薄层 湿污泥显然就更易于受到供热管外管壁的高热量乃至整个容纳腔内腔 处热能的烘培而得以快速干燥,之后新湿污泥继续附着并继续干燥,周 而复始,其干燥效率极高。此外,本发明的供热管结构,其自身在起到 供热干燥作用的同时,亦作为整个容纳腔的搅拌管而存在,湿污泥在翻 转干化和不断下落的同时,供热管不断的打散湿污泥,从而也能起到搅 拌湿污泥以使其更快干燥的作用。由于通气孔的存在,实际使用时可将 其密布于供热管管壁上,以通过通气孔自身的气流冲击作用,使湿污泥 和半干污泥在干燥后能够迅速的干裂和脱离供热管外管壁,从而为后续 的湿污泥干化创造有利条件。本发明结构简单而工作简便可靠,可有效 实现对于现有湿污泥的干化及干燥目的,其干燥效率极高。

2)、对于供热管的具体布局方式,以供热管直接与容纳腔腔壁间存 在间隙为准,从而确保供热管的外管壁能够具备最大的附着面积;显然, 这样在湿污泥的依次翻滚下落过程中,会有更多的湿污泥被附着在供热 管管壁处进行加热干燥操作。实际上,本文所针对的湿污泥干燥,不仅 仅是依靠供热管对湿污泥进行烘培干燥,而是进一步的采用密布通气孔 的方式,一方面利用湿污泥的配合干化的操作方式,另一方面则直接依 靠通气孔进行外部供风,从而在保证容纳腔腔内温度的同时起到吹拂和 直接加热供热管外管壁处湿污泥的作用,最终为湿污泥的快速干燥提供 有利保证。

3)、对于供热管的固定操作,本发明通过固定筋和固定板的连接方 式,从而使其与供热管整体构成类似简支梁的固定方式,以保证供热管 在自身重力和滚筒巨大旋转翻滚力作用下的工作稳固性;一方面,依靠 固定板所形成的环形板结构,从而起到一次串联所有供热管的目的,另 一方面,固定筋的设置,则起到连接固定板与容纳腔腔壁的作用,换言 之,其整体连接形成类似鼠笼状结构,从而使得供热管自身在达到结构 刚度和起到供热干燥作用的同时,其自身作为搅拌轴的作用更为明显。 其整体结构简洁,工作效率也显然可得到进一步提升。

4)、分泥杆的布置,并不仅仅的局限于传统的分拨和打散湿污泥之 用,更多的则考虑到在湿污泥翻滚下落时,能够起到更好的对于湿污泥 下落动作的阻挡目的;这样,在滚筒不断翻转的同时,湿污泥不断的被 上扬而最终在供热管和分泥杆的双重阻挡作用下缓慢下落,传统结构中 始终滚动集聚在滚筒下方处的湿污泥,在本发明的上述结构作用下,被 逐步阻挡而呈现空间立体式的均匀分布状态,显然该状态更易于被加热 及干燥,同时也更进一步的增加了供热管的外管壁处湿污泥的附着几 率。至于分泥杆杆长的具体分布,则是考虑到在本发明上述结构下,湿 污泥行进到滚筒底端处时,基本已经呈现干燥状态,如若再采用分泥杆 进行打散操作,往往会产生更多的无用粉尘,从而得不偿失。

5)、供热管的供风来源,来自于外部供风组件,为提升供热管的供 风效率和简化其结构,此处通过分支歧管,利用分支歧管自身的“一进 多出”的结构构造,从而达成供热管的可靠进风目的。当然,实际制作 时也可将分支歧管连通供热管一体制造完成并整体安装,此处就不再一 一赘述。

6)、考虑到湿污泥本身的高度黏性,本发明通过设置V型翻泥板, 从而确保湿污泥在滚筒翻转并带动其至一定高度时,能够迅速而有效的 通过V型翻泥板的光滑V型斜面滑动下落,而不至于因容纳腔腔壁的摩 擦性而始终的大量粘附于滚筒上的容纳腔腔壁处;V型翻泥板的布置, 不但可保证对于湿污泥的部分搅拌作用,同时对于控制湿污泥的迅速下 落有着有利影响。

7)、滚筒外部设置外壳体,也即滚筒与外壳体间构成可拆卸式配合, 解决了传统的因污泥被搅拌乃至干化后的与容纳腔腔壁的剧烈摩擦磨 损,而出现的滚筒使用寿命下降问题;实际操作时,一旦产生上述情况, 即可直接通过人为或机械方式进行滚筒拆卸并重新加设新的滚筒,从而 继续起到可靠工作的目的;其装拆效率高,不但有效的确保了整机的实 际使用寿命,更可极大的缩减其维护成本,从而也就间接的提升了其实 际工作效率。

8)、通过固定件的沿外壳体轴向及长度方向的均布作用,从而起到 对于其内滚筒的全方位的约束效果,在驱动组件的带动下,自始自终滚 筒都能确切的产生旋转动作,其工作可靠稳定。隔热层的使用,则是考 虑到固定件本身的直径需求;使用时为保证固定件工作刚度,必然使用 尺寸较粗的螺栓,而过大尺寸的螺栓其热传导面积也就更大;通过隔热 层的存在,会极大的避免滚筒内的热量直接通过螺栓部而传输发散到外 部,从而确保了滚筒内容纳腔处热量的集中性和不逸散性,以为确保整 机的工作效率打下基础。

9)、本发明依靠支撑架上的轮组与驱动组件的配合,以起到驱动斜 向布置的滚筒乃至整个外壳体的旋转目的;定向轮的设置,更是保证了 滚筒旋转时的适时导向校正,最终确保滚筒工作时的可靠稳定性;通过 粉尘引出管的布置,在热气烘干湿污泥后,其所产生的飞灰废热中含有 的大量粉尘等危险因素可自然的随其通道引导至外部飞灰废热处理设 备,从而避免了传统的“飞灰废热随干泥同时排出”所导致的环境污染 乃至人身安全等状况的发生;同时,螺旋输送机与粉尘引出管间的套接 布置方式,则是考虑到了滚筒自身的旋转工作特性,以在有效保证两者 工作可靠性的同时由确保了两者工作时的互不干涉性,一举多得。

10)、本发明对于动力源的布置方式,以将其设置与整个滚筒的高 端部处,也即临近其进料端处;这是因为在湿污泥在大量涌入容纳腔处 时,在其自身水分等因素作用下,容纳腔越是临近滚筒进料端,其自身 质量就越重;要想高效率的通过动力源实现外壳体和滚筒的翻转目的, 只有通过将动力源的齿轮齿圈配合端布置于位于滚筒高端部处的支撑 架处,才能进一步的减小滚筒的旋转扭矩,以保证整体机械运作时的高 效率和低损耗性,最终为本发明的安全可靠和效率化运作提供良好保 证。