申请日2013.11.16

公开(公告)日2014.02.19

IPC分类号C02F9/02; C07C201/16; C02F101/38; C02F1/28; C07C205/06

摘要

本发明是一种树脂吸附法处理硝基苯废水工艺,其特点是:硝基苯废水由冷却器冷却后进入第一吸附柱;第一吸附柱将硝基苯废水中的硝基苯吸附,之后硝基苯废水进入第二吸附柱再次吸附,被两次吸附后的硝基苯含量小于0~10PPm的成品废水进入成品废水罐;每8小时在成品废水取样点进行取样分析,同时在硝基苯废水循环取样点进行取样分析,第一吸附柱吸附饱和时切换第一吸附柱;完成切换后,第二吸附柱与第三吸附柱串联使用进行两次吸附后排出,第一吸附柱进行树脂再生。具有处理效果好、成本低、节约环保的优点。

权利要求书

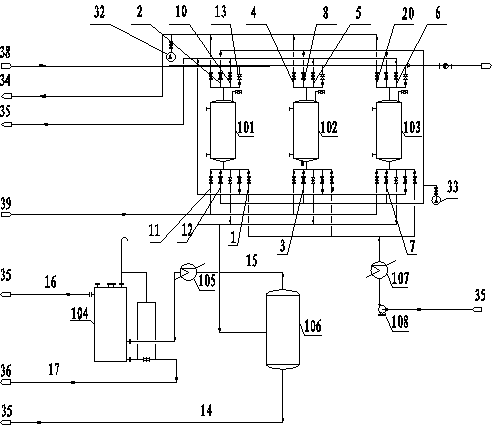

1.一种树脂吸附法处理硝基苯废水工艺,其特征是:它包括以下步骤:

1)将温度40~60℃、硝基苯含量达到2000~3000PPm、无机械杂质和机油的硝基苯废水由废水进料泵108经计量后打入冷却器107冷却至15~30℃,硝基苯废水以0~30m3/h的流量由第一吸附柱101底面的第一硝基苯废水进料管1进入第一吸附柱101;

2)进入第一吸附柱101的硝基苯废水由第一吸附柱101内填充的大孔树脂,填充比90~95%,将硝基苯废水中的硝基苯吸附在上面,为防止第一吸附柱101在吸附饱和后将硝基苯含量大于0~10PPm的不合格废水排入成品废水罐34,吸附后的硝基苯废水通过第一吸附柱101顶面的第一循环废水采出管2和第二吸附柱102底面设置的第二循环废水进水管3进入第二吸附柱102,第二吸附柱102内填充的大孔树脂,填充比90~95%,再次将硝基苯废水中的硝基苯吸附在上面,被两次吸附后的硝基苯含量小于0~10PPm的成品废水通过第二吸附柱102顶面设置的第二成品废水采出管4进入成品废水罐34;

3)定期进行取样分析

每8小时在成品废水取样点32进行取样分析,分析结果成品废水中硝基苯含量小于0~10PPm可外排至成品废水罐34;分析结果成品废水中硝基苯含量大于0~10PPm时,第二吸附柱102吸附后的硝基苯废水通过第二吸附柱102顶面的第二不合格废水采出管5排放进入硝基苯废水罐35,并应切换第一吸附柱101,并将第一吸附柱101内的树脂进行再生;

每8小时在硝基苯废水循环取样点33进行取样分析,以判断第一吸附柱101是否吸附饱和,分析结果成品废水中硝基苯含量小于0~10PPm时循环通过第二吸附柱102底面设置的第二循环废水进水管3进入第二吸附柱102;分析结果硝基苯废水中硝基苯含量大于0~10PPm时,应切换第一吸附柱101,并将第一吸附柱101内的树脂进行再生;

4)定期进行吸附柱切换

每15~30小时进行一次第一吸附柱101的切换:

a)首先打开第三吸附柱103顶面的第三不合格废水采出管6,使不合格废水进入硝基苯废水罐35;

b)打开第三吸附柱103底面的第六循环废水进水管7,再打开第二吸附柱102顶面的第二循环废水采出管8、关闭第二吸附柱102底面的第二循环废水进水管3、关闭第一吸附柱101顶面的第一循环废水采出管2进行切换;

c) 打开第三吸附柱103顶面的第三成品废水采出管20、关闭第二吸附柱102顶面的第二成品废水采出管4、关闭第三吸附柱103顶面的第三不合格废水采出管6进行切换,

d) 打开第二吸附柱102底面的第二硝基苯废水进料管9、关闭第一吸附柱101底面的第一硝基苯废水进料管1进行切换;

5)完成切换后,第二吸附柱102与第三吸附柱103串联使用,硝基苯废水依次进入第二吸附柱102和第三吸附柱103内进行两次吸附后排出,第一吸附柱101进行树脂再生;

6)重复步骤3)定期进行取样分析

7)第一吸附柱101内的树脂再生步骤如下:

a) 首先打开第一吸附柱101顶面的第一不合格废水采出管10,打开第一吸附柱101底面的第一脱盐水排入管11,用压力为0.3~0.5 MPa的脱盐水39共15~25 m3将第一吸附柱101内的硝基苯废水通过第一吸附柱101顶面的第一不合格废水采出管10冲洗进入硝基苯废水罐35,然后关闭第一吸附柱101底面的第一脱盐水排入管11和第一吸附柱101顶面的第一不合格废水采出管10;

b)关闭第一吸附柱101底面的第一脱盐水排入管11和第一吸附柱101顶面的第一不合格废水采出管10的同时,打开第一吸附柱101底面的第一再生蒸汽排放管12和第一吸附柱101顶面的第一再生蒸汽排入管13,用压力为0.15~0.35MPa、温度为120~150℃的再生蒸汽38以15~24t/h的流量注入1.5~2小时,将吸附在树脂上的硝基苯吹出来,再生后的蒸汽及部分凝液进入气水分离器106,底部含游离硝基苯的凝液14由气水分离器106底面进入废水分层器104,再生蒸汽38通过顶部的汽水分离器蒸汽排放管15进入蒸汽冷凝器105、经过冷凝后进入废水分层器104,游离硝基苯及蒸汽凝液在此分层,上层的硝基苯废水通过废水分层器废水排放管16进入硝基苯废水罐35,下层的硝基苯通过废水分层器硝基苯排放管17进入硝基苯储罐36;

c) 再生完成之后的第一吸附柱101通过第一脱盐水排入管11以0~30 m3/小时的流量加水充满后关闭再生回路阀门备用;

8)切换第二吸附柱102和第三吸附柱103时的切换方法和处置同步骤4);

9)第二吸附柱102树脂再生时,第三吸附柱103与第一吸附柱101串联使用,其树脂再生的方法和处置同步骤7),硝基苯废水依次进入第三吸附柱103和第一吸附柱101内进行二次吸附后排出;第三吸附柱103树脂再生时,其树脂再生的方法和处置同步骤7),第一吸附柱101和第二吸附柱102串联使用,硝基苯废水依次进入第一吸附柱101和第二吸附柱102进行二次吸附后排出。

说明书

树脂吸附法处理硝基苯废水工艺

技术领域

本发明涉及废水处理工艺,是一种利用树脂将硝基苯从硝基苯废水中分离出来的树脂吸附法处理硝基苯废水工艺。

背景技术

现有技术的硝基苯废水汽提处理工艺是利用废水汽提塔,将含有硝基苯的硝基苯废水利用蒸汽加热至100℃以上,硝基苯废水汽化将硝基苯带出。汽提工艺流程见流程示意图1,硝基苯废水自废水罐经汽提塔进料泵P3102打入废水换热器E3102,在废水换热器E3102内与汽提塔T3101排出的成品废水进行一次换热升温后进入汽提塔T3101,用汽提塔再沸器E3103通过控制加热蒸汽的流量使汽提塔塔釜温度保持在100-110℃,塔釜液位控制在中限40-70%,利用上升蒸汽将硝基苯带出。当塔釜的硝基苯废水中硝基苯含量小于控制指标即200 PPm时,打开废水采出阀,向成品废水罐34采出。其存在问题是,由于硝基苯废水处理是利用上升蒸汽将硝基苯带出,因而操作过程需要消耗大量的蒸汽,耗费能源,不节能。

发明内容

本发明所要解决的技术问题是:克服现有技术的缺点,提供一种常温下利用树脂吸附将硝基苯从硝基苯废水中分离出来,树脂吸附饱和之后利用蒸汽进行树脂再生而减少蒸汽用量、节约能源的树脂吸附法处理硝基苯废水工艺。

本发明解决技术问题的方案是:一种树脂吸附法处理硝基苯废水工艺,其特征是:它包括以下步骤:

1)将温度40~60℃、硝基苯含量达到2000~3000PPm、无机械杂质和机油的硝基苯废水由废水进料泵108经计量后打入冷却器107冷却至15~30℃,硝基苯废水以0~30m3/h的流量由第一吸附柱101底面的第一硝基苯废水进料管1进入第一吸附柱101;

2)进入第一吸附柱101的硝基苯废水由第一吸附柱101内填充的大孔树脂,填充比90~95%,将硝基苯废水中的硝基苯吸附在上面,为防止第一吸附柱101在吸附饱和后将硝基苯含量大于0~10PPm的不合格废水排入成品废水罐34,吸附后的硝基苯废水通过第一吸附柱101顶面的第一循环废水采出管2和第二吸附柱102底面设置的第二循环废水进水管3进入第二吸附柱102,第二吸附柱102内填充的大孔树脂,填充比90~95%,再次将硝基苯废水中的硝基苯吸附在上面,被两次吸附后的硝基苯含量小于0~10PPm的成品废水通过第二吸附柱102顶面设置的第二成品废水采出管4进入成品废水罐34;

3)定期进行取样分析

每8小时在成品废水取样点32进行取样分析,分析结果成品废水中硝基苯含量小于0~10PPm可外排至成品废水罐34;分析结果成品废水中硝基苯含量大于0~10PPm时,第二吸附柱102吸附后的硝基苯废水通过第二吸附柱102顶面的第二不合格废水采出管5排放进入硝基苯废水罐35,并应切换第一吸附柱101,并将第一吸附柱101内的树脂进行再生;

每8小时在硝基苯废水循环取样点33进行取样分析,以判断第一吸附柱101是否吸附饱和,分析结果成品废水中硝基苯含量小于0~10PPm时循环通过第二吸附柱102底面设置的第二循环废水进水管3进入第二吸附柱102;分析结果硝基苯废水中硝基苯含量大于0~10PPm时,应切换第一吸附柱101,并将第一吸附柱101内的树脂进行再生;

4)定期进行吸附柱切换

每15~30小时进行一次第一吸附柱101的切换:

a)首先打开第三吸附柱103顶面的第三不合格废水采出管6,使不合格废水进入硝基苯废水罐35;

b)打开第三吸附柱103底面的第六循环废水进水管7,再打开第二吸附柱102顶面的第二循环废水采出管8、关闭第二吸附柱102底面的第二循环废水进水管3、关闭第一吸附柱101顶面的第一循环废水采出管2进行切换;

c) 打开第三吸附柱103顶面的第三成品废水采出管20、关闭第二吸附柱102顶面的第二成品废水采出管4、关闭第三吸附柱103顶面的第三不合格废水采出管6进行切换,

d) 打开第二吸附柱102底面的第二硝基苯废水进料管9、关闭第一吸附柱101底面的第一硝基苯废水进料管1进行切换;

5)完成切换后,第二吸附柱102与第三吸附柱103串联使用,硝基苯废水依次进入第二吸附柱102和第三吸附柱103内进行两次吸附后排出,第一吸附柱101进行树脂再生;

6)重复步骤3)定期进行取样分析

7)第一吸附柱101内的树脂再生步骤如下:

a) 首先打开第一吸附柱101顶面的第一不合格废水采出管10,打开第一吸附柱101底面的第一脱盐水排入管11,用压力为0.3~0.5 MPa的脱盐水39共15~25 m3将第一吸附柱101内的硝基苯废水通过第一吸附柱101顶面的第一不合格废水采出管10冲洗进入硝基苯废水罐35,然后关闭第一吸附柱101底面的第一脱盐水排入管11和第一吸附柱101顶面的第一不合格废水采出管10;

b)关闭第一吸附柱101底面的第一脱盐水排入管11和第一吸附柱101顶面的第一不合格废水采出管10的同时,打开第一吸附柱101底面的第一再生蒸汽排放管12和第一吸附柱101顶面的第一再生蒸汽排入管13,用压力为0.15~0.35MPa、温度为120~150℃的再生蒸汽38以15~24t/h的流量注入1.5~2小时,将吸附在树脂上的硝基苯吹出来,再生后的蒸汽及部分凝液进入气水分离器106,底部含游离硝基苯的凝液14由气水分离器106底面进入废水分层器104,再生蒸汽38通过顶部的汽水分离器蒸汽排放管15进入蒸汽冷凝器105、经过冷凝后进入废水分层器104,游离硝基苯及蒸汽凝液在此分层,上层的硝基苯废水通过废水分层器废水排放管16进入硝基苯废水罐35,下层的硝基苯通过废水分层器硝基苯排放管17进入硝基苯储罐36;

c) 再生完成之后的第一吸附柱101通过第一脱盐水排入管11以0~30 m3/小时的流量加水充满后关闭再生回路阀门备用;

8)切换第二吸附柱102和第三吸附柱103时的切换方法和处置同步骤4);

9)第二吸附柱102树脂再生时,第三吸附柱103与第一吸附柱101串联使用,其树脂再生的方法和处置同步骤7),硝基苯废水依次进入第三吸附柱103和第一吸附柱101内进行二次吸附后排出;第三吸附柱103树脂再生时,其树脂再生的方法和处置同步骤7),第一吸附柱101和第二吸附柱102串联使用,硝基苯废水依次进入第一吸附柱101和第二吸附柱102进行二次吸附后排出。

本发明的树脂吸附法处理硝基苯废水工艺使硝基苯废水在液态下由树脂吸附进行硝基苯分离,两个吸附柱串联能够防止第一次吸附的吸附柱在吸附饱和后出现的硝基苯含量大于0~10PPm的不合格废水排入成品废水罐34,并且可以通过反复循环使成品废水达到0~10PPm的指标后排放,三个吸附柱的设置使吸附装置在进行硝基苯废水处理的同时还通过再生进行树脂功能的恢复,从而确保硝基苯废水处理的连续性,由于只在树脂再生时需要蒸汽,因而耗费蒸汽少而节约能源。具有处理效果好、成本低、节约环保的优点。