申请日2013.11.16

公开(公告)日2014.03.26

IPC分类号C02F9/04

摘要

本发明涉及含油污泥处理技术领域,是一种采用预氧化-污泥回用实现含油污泥减量化的方法;本发明通过对进入收油缓冲罐之前的含油污水中加入氧化剂、在收油缓冲罐和混合器之间加入净水剂、絮凝剂和成核剂从而达到深层净化水质的目的,含油污水经本发明采用预氧化-污泥回用实现含油污泥减量化的方法处理后,产出污泥量比现有工艺减少60%以上,起到了很好的减量效果;同时处理后的含油污水中悬浮物等于或小于5mg/L,含油量小于5mg/L,出水粒径中值小于1μm,对管线的腐蚀和结垢速率都有显著的下降,从而提高了分离节约了生产成本。

权利要求书

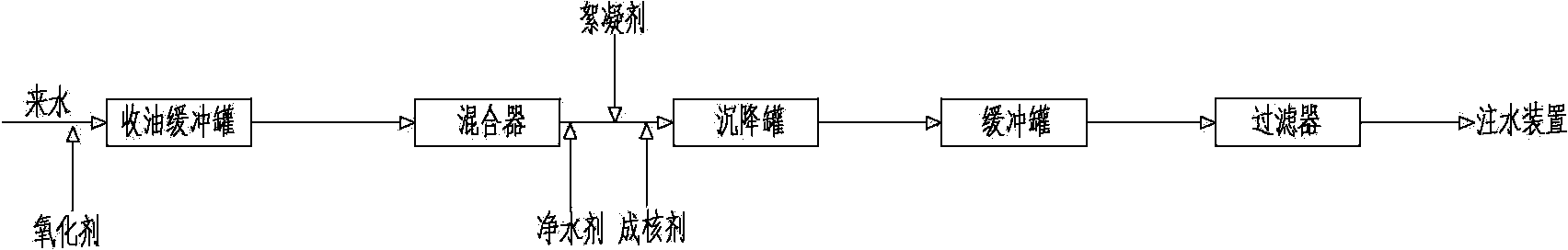

1.一种采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于按下述步骤进行:第一步,在进入收油缓冲罐之前的含油污水中按每升含油污水中加入1 mg 至5mg氧化剂计,在含油污水中加入氧化剂对含油污水进行预氧化;第二步,经预氧化后的含油污水进入收油缓冲罐中并形成悬浮液,从收油缓冲罐中出来的悬浮液中分别按每升悬浮液中加入150 mg 至200mg净水剂、按每升悬浮液中加入50 mg 至60mg絮凝剂和按每100克悬浮液中加入0.1克至0.3克的成核剂计,分别向从收油缓冲罐中出来的悬浮液中加入净水剂、絮凝剂和成核剂;第三步,经加入净水剂、絮凝剂和成核剂后的悬浮液依次经混合器、沉降罐、缓冲罐和过滤器后进入注水装置。

2.根据权利要求1所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于氧化剂为氯酸钠。

3.根据权利要求1或2所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于净水剂按下述方法得到,将膨润土和粉煤灰按质量比为9:1加入水中配置成质量百分比为5%至10%的悬浮液,得到净水剂。

4.根据权利要求1或2所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于絮凝剂为复合型絮凝剂,复合型絮凝剂按下述方法得到,将碳酸钙、氯化钙和聚合氯化铝按质量比为3:2:5加入水中配置成质量百分比为2%至3%的水溶液,得到复合型絮凝剂。

5.根据权利要求3所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于絮凝剂为复合型絮凝剂,复合型絮凝剂按下述方法得到,将碳酸钙、氯化钙和聚合氯化铝按质量比为3:2:5加入水中配置成质量百分比为2%至3%的水溶液,得到复合型絮凝剂。

6.根据权利要求1或2所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于成核剂为溶解于水的阳离子或阴离子高分子聚丙烯酰胺。

7.根据权利要求3所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于成核剂为溶解于水的阳离子或阴离子高分子聚丙烯酰胺。

8.根据权利要求4所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于成核剂为溶解于水的阳离子或阴离子高分子聚丙烯酰胺。

9.根据权利要求5所述的采用预氧化-污泥回用实现含油污泥减量化的方法,其特征在于成核剂为溶解于水的阳离子或阴离子高分子聚丙烯酰胺。

说明书

采用预氧化-污泥回用实现含油污泥减量化的方法

技术领域

本发明涉及含油污泥处理技术领域,是一种采用预氧化-污泥回用实现含油污泥减量化的方法。

背景技术

目前国内外学者对污泥减量化技术已做了大量研究,尤其是对污泥减量化过程控制和减量化技术的开发和研究已取得了一定的成果。主要集中在城市污水处理中的剩余污泥的减量化,对于油田含油污泥的减量化研究甚少。污泥的减量化处理主要指污泥的浓缩减容过程。目的在于降低污泥中的水分含量,减少污泥体积,以便于运输及后续处理和处置利用。从污泥减量化处理的工艺角度,将该阶段的含油污泥分成源头减量和过程减量两个阶段。第一阶段,含油污泥的源头减量,主要措施是通过筛选药剂及优化处理条件减少污泥产生量;第二阶段,含油污泥的过程减量,主要是通过污泥的浓缩和脱水工艺,实现污泥的减容处理。油田开发生产过程中将产生大量的含油污泥,随着污水处理工艺的不同,其污泥量也不尽相同,但是有一个共同点就是体积大,含水率高。如:污水沉降罐底部污泥含水率在99%以上,由于体积大,含水率高,在处理时,基建投资高,运行成本大,运输处置费用高。因此,污泥处理首先应将其容积减小。目前采用的方法大多为浓缩和脱水工艺。第三个阶段是排泥工艺,排泥工艺是实施污泥减量化之前的重要环节。由于油田生产过程中各类容器的运行,底部积累产生大量的含油污泥,只有对这些含油污泥的有效排出和收集,才能进行污泥的减量化处理。目前油田常用的大罐排泥工艺主要有:积泥坑停产排泥、自压排泥、静压冲孔管排泥、负压排泥、机械刮泥等。我国现有油田含油污泥主要由以下三部分组成:①采出污水中从地层挟带出来的泥砂、岩屑、粘土等固体悬浮物、集输及处理过程中腐蚀产物、垢及细菌残留物;②采出水处理过程中胶体破稳后形成的沉淀物;③投加药剂后发生化学反应产生的沉淀物;④药剂本身产生的残渣,如石灰性质微溶于水,溶解度低,残渣量大。通过机理和实际的研究分析发现,①、②部分产生的污泥是无法减少的,但生成量较少,一般占污泥总量的10%至15%;③、④部分产生的污泥是伴生污泥的主要成分,约占产出量的80%至85%,是降低污泥产出量的主攻方向。污泥减量化最主要的手段即是从源头治理,减少污泥产出量。针对目前含油污泥处理过程中如何实现源头减量,减少油泥的产生和排放相关技术和工艺的开发,同时注意生产过程中如何减少污泥的含水率,减小油泥的体积,进而提高污泥的处理效率。目前国内对含油污泥的减量技术研究很少,查找国内专利,并未发现相关的含油污泥减量技术的专利申请,对国内的文献检索发现 (王强. 含油污泥减量化处理工艺研究.石化技术及其应用,2010,28(2):155-158)所描述的是针对炼油污水处理厂含水率为95. 50% 至98. 50%的含油污泥,进行了调质工艺优化处理实验。开发一种采用聚合氯化铝/聚硅酸钠/LSH-703复合药剂为调质剂,实现了部分污泥减量,该研究只是针对调质工艺进行了药剂的开发。没有对整个系统进行减量,不是一种源头减量技术,只是污泥减量药剂的开发研究工作。

发明内容

本发明提供了一种采用预氧化-污泥回用实现含油污泥减量化的方法,克服了上述现有技术之不足,其能有效解决现有含油污泥处理工艺不能满足生产需求的问题。

本发明的技术方案之一是通过以下措施来实现的:一种采用预氧化-污泥回用实现含油污泥减量化的方法,按下述步骤进行:第一步,在进入收油缓冲罐之前的含油污水中按每升含油污水中加入1 mg 至5mg氧化剂计,在含油污水中加入氧化剂对含油污水进行预氧化;第二步,经预氧化后的含油污水进入收油缓冲罐中并形成悬浮液,从收油缓冲罐中出来的悬浮液中分别按每升悬浮液中加入150 mg 至200mg净水剂、按每升悬浮液中加入50 mg 至60mg絮凝剂和按每100克悬浮液中加入0.1克至0.3克的成核剂计,分别向从收油缓冲罐中出来的悬浮液中加入净水剂、絮凝剂和成核剂;第三步,经加入净水剂、絮凝剂和成核剂后的悬浮液依次经混合器、沉降罐、缓冲罐和过滤器后进入注水装置。

下面是对上述发明技术方案之一的进一步优化或/和改进:

上述氧化剂为氯酸钠。

上述净水剂按下述方法得到,将膨润土和粉煤灰按质量比为9:1加入水中配置成质量百分比为5%至10%的悬浮液,得到净水剂。

上述絮凝剂为复合型絮凝剂,复合型絮凝剂按下述方法得到,将碳酸钙、氯化钙和聚合氯化铝按质量比为3:2:5加入水中配置成质量百分比为2%至3%的水溶液,得到复合型絮凝剂。

上述成核剂为溶解于水的阳离子或阴离子高分子聚丙烯酰胺。

本发明通过对进入收油缓冲罐之前的含油污水中加入氧化剂、在收油缓冲罐和混合器之间加入净水剂、絮凝剂和成核剂从而达到深层净化水质的目的,含油污水经本发明采用预氧化-污泥回用实现含油污泥减量化的方法处理后,产出污泥量比现有工艺减少60%以上,起到了很好的减量效果;同时处理后的含油污水中悬浮物等于或小于5mg/L,含油量小于5mg/L,出水粒径中值小于1μm,对管线的腐蚀和结垢速率都有显著的下降,从而提高了分离节约了生产成本。