申请日2012.05.10

公开(公告)日2012.09.19

IPC分类号C02F1/461; C02F1/78; C02F1/72

摘要

本发明提供了一种用于净化废水的金属碳管组件,包括金属盘和设于该金属盘内腔的中心管,所述中心管侧壁径向设有多个可供废水流入金属盘内的第一通孔;中心管外壁与金属盘内壁之间填塞有电催化材料;金属盘盘面上还轴向设有多个第二通孔。通过上述流动阳极与中心布水结构,提供了极大的比表面积和均匀的水气流通道,使废水处理具有更大的电流密度和更好的催化反应效果。本发明还提供了一种电催化氧化装置,包括多个层叠设置的上述金属碳管组件,各组件设于一外壳内腔内,其中心管中穿设一阳极管,两端分别由支承架固定且封闭;其外壳一端设有进水口和进气口,另一端设出水口和排污口。上述装置集多功能于一体,处理成本低,去除有机污染物效果好。

权利要求书

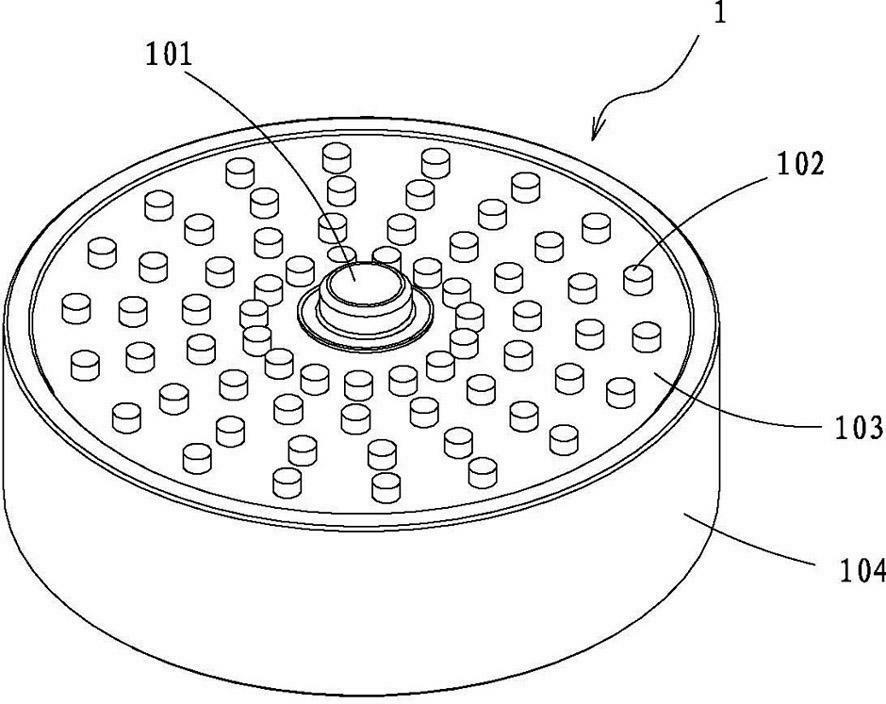

1.可净化废水的金属碳管组件,其特征在于:包括一金属盘和设置于该金属盘内腔的中心管,所述中心管侧壁沿其径向开设有多个可供废水流入所述金属盘内腔的第一通孔;于所述中心管外壁与所述金属盘内壁之间,填塞有电催化材料;于所述金属盘盘面上,还轴向设有多个第二通孔。

2.根据权利要求1所述的可净化废水的金属碳管组件,其特征在于:于所述金属盘盘面上,还设置有多个金属构件,各所述金属构件与所述第二通孔错位设置。

3.根据权利要求2所述的可净化废水的金属碳管组件,其特征在于:所述金属构件为围绕所述中心管的多层均布于金属盘内的多个柱状体、锥状体或块状体。

4.根据权利要求2所述的可净化废水的金属碳管组件,其特征在于:所述金属盘或/和金属构件为含有溶解性金属的材料制成,所述金属盘或/和所述金属构件与电催化材料组合成金属碳内电解单元。

5.根据权利要求4所述的可净化废水的金属碳管组件,其特征在于:所述金属盘及金属构件为铸铁或铸铝或是多种金属混合物冷压成型后烧结形成;各所述金属盘中的金属构件和中心管一体成型。

6.根据权利要求1-5任一项所述的可净化废水的金属碳管组件,其特征在于:所述电催化材料包含碳材料和金属材料。

7.根据权利要求6所述的可净化废水的金属碳管组件,其特征在于:所述电催化材料包括下述重量百分比的组分:铁粉 30~60%;氧化铝1~2%;氧化镍1~2%;氧化钛2~4%;硅酸铝 2~4%;水玻璃3~5% ;活性炭粉 20~30%;聚乙烯醇1~3 %;煤粉10~20% 。

8.一种用于净化废水的电催化氧化装置,其特征在于:包括多个层叠设置的权利要求1-7任一项所述的可净化废水的金属碳管组件,层叠后的所述金属碳管组件设于一外壳内腔内,其层叠后的中心管中穿设有一阳极管;其中最上层的所述金属碳管组件设有可封住电催化材料层的上盖板,所述上盖板和最下层的金属碳管组件底部分别由支撑架固定;于所述外壳一端,开设有进水口和进气口,另一端设有出水口和排污口,其中进气口设有一管件与最下层的金属碳管组件底部密封连接。

9.根据权利要求8所述的用于净化废水的电催化氧化装置,其特征在于:所述阳极管两端分别由上支架和下支架与中心管固定,所述上支架密封,下支架开放设置;所述阳极管由金属材料或石墨制成,所述阳极管的正极接头与电源外接,负极接头与金属盘上盖板连接,其电源电压为6~30V,电流为5~300mA。

10.根据权利要求9所述的用于净化废水的电催化氧化装置,其特征在于:所述阳极管采用实心的金属棒,一端延伸于外壳之外。

说明书

可净化废水的金属碳管组件及电催化氧化装置

【技术领域】

本发明属于废水净化领域,涉及一种电催化构件及其电催化氧化装置,尤其是一种用于 净化垃圾渗滤液NF、RO膜浓缩液等高浓度有机废水的金属碳管组件及电催化氧化装置。

【背景技术】

随着社会经济的高度发展,人类社会的工业化和城市化日益加剧,水污染现象日趋严重。 特别是代表高浓度有机废水的城市生活垃圾填埋场或垃圾焚烧发电厂产生的的垃圾渗滤液。 根据我国垃圾处理″无害化、减量化、资源化″的原则,将有一大批生活垃圾卫生填埋场或垃 圾焚烧发电厂得到新建。而垃圾渗滤液是否能达标排放是衡量一个填埋场或垃圾焚烧发电厂 能否得到审批的重要指标之一。2008年,国家颁布了《生活垃圾填埋场污染控制标准》 (GB16889-2008),对垃圾渗滤液的处理提出了更高的要求。随着标准的提高,垃圾渗滤液的 处理更多的采用了生化+膜滤的组合工艺。NF、RO膜越来越多的被用于垃圾渗滤液处理中, 膜的运用具有很多优点,如出水效果好,占地面积小。然而在达标排放上清液的同时,也不 可避免的产生了一批膜浓缩液。

垃圾渗滤液经过生物降解后再经RO膜(或NF膜)截留的浓缩液产量将会占到进水量的 30~40%;COD较高,并且浓缩液中的COD主要成分是难降解有机物,一般BOD/COD小 于10,所以浓缩液中的有机物很难作为营养源参与微生物代谢,不具有可生化性;主要成份 为腐殖质类物质,呈棕黑色,色度一般在50~1500倍之间,并且含有大量的金属离子,TDS 在10000mg/L-20000mg/L之间。纳滤和反渗透工艺产生的浓缩液含盐量高;根据反渗透的特 点,100%的二价以上的无机盐、85~90%的一价盐、30%左右的硝态氮、亚硝态氮都会存在 于浓缩液中。氯离子浓度约为10000~50000mg/l之间,COD通常在1800~5000mg/L之间,, 氨氮浓度在100~1000mg/L,电导率为40000~50000us/cm。

目前正在对垃圾渗滤液NF、RO膜浓缩液处理技术进行研究或运用的有以下几种:

1)回喷法

在西方发达国家,由于垃圾中厨余物少,热值高,渗滤液产量少,一般采用将渗滤液回 喷焚烧炉进行高温氧化处理。回喷法适合于渗滤液产量少、垃圾热值高的场合,对于热值较 低的垃圾则不适合,否则会造成焚烧炉炉膛温度过低、甚至熄火的状况。经计算,对于热值 为1223kcal/kg、含水率为48%的城市生活垃圾,理论上渗滤液最大回喷量为垃圾焚烧量的 3.19%。但中国垃圾的含水率太高,渗滤液产量大,回喷法显然不适用于中国,目前国内所 建的众多垃圾焚烧厂均没有采用回喷法处理渗滤液。2)回灌或者回流

这种处理办法的实质就是浓缩液无限回流的过程。无限回流带来的弊端是显而易见的, 随着时间的积累,回流到调节池或填埋场的难降解有机物积累的量越来越多,而这种难降解 有机物不能给微生物提供营养源,导致可生化性越来越差,从而使渗滤液处理工艺中整个生 物处理系统的功能逐渐降低,直至去功能化。然而,回灌对地下水污染的可能性增加,水流 可形成短路,使填埋层含水率增加,也有可能导致垃圾场含盐量增加。

3)蒸发浓缩处理

在蒸发器处理中,浓缩液达到给定压力下的沸点后蒸发浓缩,随着蒸发的进行,一部分 低沸点有机物如:甲苯、多取代基酮、羧酸开始直接或分解后进入蒸汽相,含硫取代基的有 机物会分解成硫醇、甲硫醇类的臭味源进入蒸汽相,在这个阶段,钙、镁、硅酸盐等开始在 液相结垢;随着蒸发的进行,液相中有机物和无机盐的浓度越来越高,此时,被浓缩了的液 相的沸点越来越高,开始蒸发的温度已经很难使浓缩液中的水分离出来,需要升温以维持蒸 发的进行,此时,蒸发器的压力会升高;同时,随着温度和压力的身高,浓缩液中的有机物 分解加速,部分酰胺基、羧基、硫基分解后成低沸点有机物进入气相,酰胺基分解以氨氮形 式存在于气相中。浓缩液中的腐殖酸和富里酸部分分解成二氧化碳,二氧化碳在气液两相中 的分配比大于99%,基本存在于气相中;随着浓缩倍数超过20倍,液相将发生两个现象: 汽水共腾和泡腾,结果造成液相中的有机物进入气相,造成蒸汽品质变差,冷凝水的COD 一般在100以上,氨氮在25~50mg/l左右,冷凝水COD超标。随着蒸发的进行,氯离子在 蒸发器中的浓度会被浓缩到100000mg/l以上,在受热的状况下,氯离子的穿晶和沿晶腐蚀 是所有腐蚀中最厉害、危害最大的一种,腐蚀的后果是没有任何征兆的状况下受热面直接撕 裂,给人身安全造成极大地威胁;目前,国内外还没有一种不锈钢能耐住高温高浓度的氯离 子的穿晶和沿晶撕裂腐蚀,此外,还将在系统发生应力腐蚀破裂。根据Westwood公司公布 的最新材料报告,高镍钢在温度高于100摄氏度的耐受氯离子限是1000mg/l,使用期限是1 年。对浓缩液的蒸发处理中,国外目前采用多级(一般在4级以上的蒸发器,冷凝水仍需进 行较复杂的再处理才能保证出水COD小于100mg/l,蒸发处理的成本目前没有低于200元/ 吨的。

垃圾渗滤液NF、RO膜浓缩液作为一种特殊废水,其处理的投资、运行成本远远高于一 般城市工业废水,这主要是由于垃圾渗滤液NF、RO膜浓缩液有机物浓度高,导致处理工艺 复杂。其处理量一般相对较小,导致处理设备投资、折旧、维修等费用较高。这也是垃圾渗 滤液NF、RO膜浓缩液处理工作难以推进的重要原因之一。

【发明内容】

本发明的目的在于克服现有技术缺陷,提供一种成本低、效果好的用于处理垃圾渗滤液 NF、RO膜浓缩液等废水的金属碳管组件。

本发明首先提供了一种可净化废水的金属碳管组件,包括一金属盘和设置于该金属盘内 腔的中心管,所述中心管侧壁沿其径向开设有多个可供废水流入所述金属盘内腔的第一通 孔;于所述中心管外壁与所述金属盘内壁之间,填塞有电催化材料;于所述金属盘盘面上, 还轴向设有多个第二通孔。

进一步地,于所述金属盘盘面上,还设置有多个金属构件,各所述金属构件与所述第二 通孔错位设置。

具体地,所述金属构件为围绕所述中心管的多层均布于金属盘内的多个柱状体、锥状体 或块状体。

具体地,所述金属盘或/和金属构件为含有溶解性金属的材料制成,所述金属盘或/和所 述金属构件与电催化材料组合成金属碳内电解单元。

更具体地,所述金属盘及金属构件为铸铁或铸铝或是多种金属混合物冷压成型后烧结形 成;各所述金属盘中的金属构件和中心管一体成型。

具体地,所述电催化材料包含碳材料和金属材料。

更具体地,所述电催化材料包括下述重量百分比的组分:铁粉30~60%;氧化铝1~2%; 氧化镍1~2%;氧化钛2~4%;硅酸铝2~4%;水玻璃3~5%;活性炭粉20~30%;聚乙烯 醇1~3%;煤粉10~20%。

本发明还提供了一种用于处理垃圾渗滤液NF、RO膜浓缩液等废水的电催化氧化装置, 包括多个层叠设置的上述所述的可净化废水的金属碳管组件,层叠后的所述金属碳管组件设 于一外壳内腔内,其层叠后的中心管中穿设有一阳极管;其中最上层的所述金属碳管组件设 有可封住电催化材料层的上盖板,所述上盖板和最下层的金属碳管组件底部分别由支撑架固 定;于所述外壳一端,开设有进水口和进气口,另一端设有出水口和排污口,其中进气口设 有一管件与最下层的金属碳管组件底部密封连接。

进一步地,所述阳极管两端分别由上支架和下支架与中心管固定,所述上支架密封,下 支架开放设置;所述阳极管由金属材料或石墨制成,所述阳极管的正极接头与电源外接,负 极接头与金属盘上盖板连接,其电源电压为6~30V,电流为5~300mA。

具体地,所述阳极管采用实心的金属棒,一端延伸于外壳之外。

采用本发明金属碳管组件具有下列有益效果:

1、本发明金属碳管组件在金属盘盘盘面设置多个小孔(第二通孔),形成净化处理过程 中的进水孔,有效解决了电催化氧化微电解模块中均匀进水分布问题。

2、本发明金属碳管组件在金属盘上设置一中心管,并在其侧壁设置多个小孔(第一通孔), 不仅实现了各金属碳管组件的相互组合、快速固定,而且可进一步提供多个进水途径(同时 以横向和纵向),还形成净化处理过程中的射流式进气冲刷方式,有效解决了电催化氧化微 电解模块中金属碳混合物的钝化和结巴问题。

3、本发明金属碳管组件之电催化材料由碳材料和金属材料混合物组合,设置在金属盘 内,形成流动阳极与中心布水结构形式,提供了极大的比表面积和均匀的水气流通道,对废 水处理提供了更大的电流密度和更好的催化反应效果。

4、由金属盘内金属构件与电催化材料进一步组合成金属碳内电解单元,可使催化反应 持续高效,一方面可进一步提高催化反应效果,同时可提高净化废水设备的使用寿命。

采用本发明装置具有下列有益效果:

1、本发明装置不钝化、不板结,反应速率快,长期运行稳定有效。

2、可针对不同废水调整不同比例的催化成份,提高了反应效率,扩大了对废水处理的 应用范围。

3、在反应过程中溶解性金属盘及金属构件提供离子并溶解进入水中,金属盘可以维持 5-10年的使用寿命。

4、通过多个金属碳管组件叠合设置,其内的反应集臭氧氧化、还原、电沉积、絮凝、 吸附、架桥和Fenton反应等多功能于一体,反应速度极快。

5、可通过在臭氧(O3)及双氧水(H2O2)的协同工作,提高电子产率(E.Y)。

6、本发明装置电催化氧化微电解反应外加低电压为6-30V、弱电流为5-300mA,酸碱 度为1-3时,在外加100-300mg/l活性炭粉的工况下,增加了数以亿计的流动微小电池,建 立了与其相配的流量、流速、水力停留时间等渗数的最佳模式。

7、本发明装置处理成本低,在大幅度去除有机污染物的同时,可极大地提高废水的可 生化性;

8、本发明装置中金属碳管组件可实现标准化,并可形成设备组件,处理水量标准化, 既可满足多种安装需求,还可大大节约整个装置的加工成本。