申请日2012.04.09

公开(公告)日2012.07.25

IPC分类号C02F11/12; F23G7/00

摘要

本发明涉及固体废物焚烧技术,旨在提供一种污泥协同稳定焚烧固体废物和抑制二恶英排放方法及装置。该方法包括:在常规的固体废物焚烧炉炉膛出口800~1000℃的烟道位置设置烟气引出口,引出的高温烟气直接进入污泥干化器对污泥进行直接热干化处理;干化产生的低温干化气经旋风分离器后,被引风机重新引入焚烧炉炉膛出口500~600℃的烟道位置;污泥干化器及旋风分离器收集的干污泥用于与固体废物均匀混合后送入焚烧炉进行协同焚烧。本发明对废物焚烧产生的烟气进行余热利用,干化污泥,并实现了固体废物和污泥无害化联合处置;利用干化气引入烟道,干污泥和固体废物共焚烧,使污泥释放的氮抑制尾部烟气中二恶英的再生;改造成本低,效果显著。

权利要求书

1.一种污泥协同稳定焚烧固体废物和抑制二恶英排放方法,其特征在于,包括: 在常规的固体废物焚烧炉炉膛出口800~1000℃的烟道位置设置烟气引出口,引出的高 温烟气直接进入污泥干化器对污泥进行直接热干化处理;干化产生的低温干化气经旋风 分离器后,被引风机重新引入焚烧炉炉膛出口500~600℃的烟道位置;污泥干化器及旋 风分离器收集的干污泥用于与固体废物均匀混合后送入焚烧炉进行协同焚烧。

2.根据权利要求1所述的方法,其特征在于,通过装在污泥干化器前的控制阀控 制引出的烟气流量,使污泥干化器出口的干化气温度控制在150~300℃。

3.根据权利要求1所述的方法,其特征在于,高温烟气的入口与污泥进料口位于 污泥干化器的同一端以实现顺流干化,防止干污泥在污泥干化器内直接燃烧。

4.根据权利要求1所述的方法,其特征在于,通过控制污泥进料口的投料量来调 节干污泥的产量,污泥干化器和旋风分离器产生的干污泥收集后转运至干污泥待用。

5.根据权利要求1所述的方法,其特征在于,控制干污泥与固体废物的混合比例, 使混合物中(干污泥所含氮+硫的摩尔数)/(固体废物所含氯的摩尔数)不低于0.5。

6.根据权利要求1所述的方法,其特征在于,干化后的干污泥中水分的质量含量 低于40%。

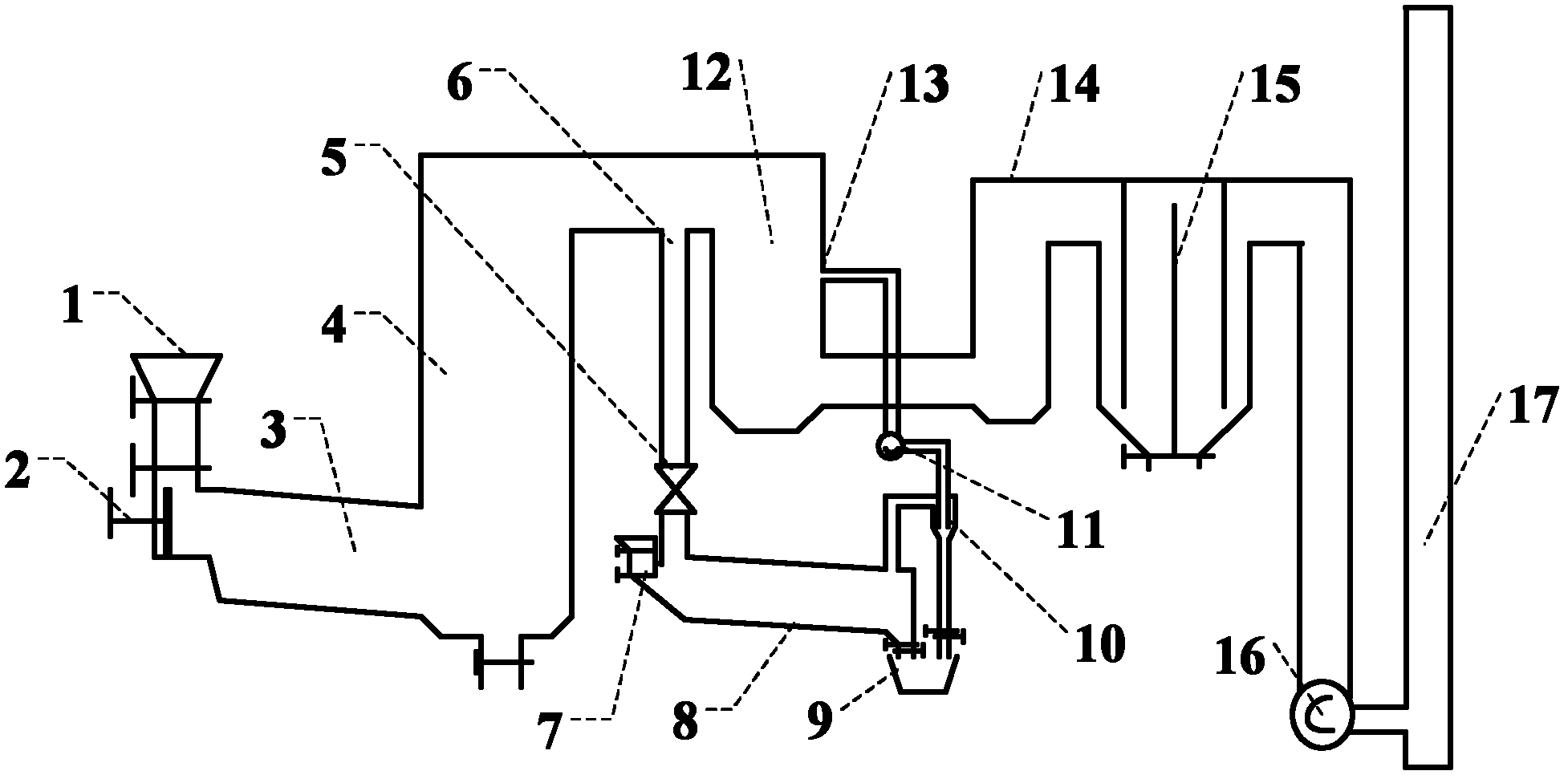

7.一种用于实现权利要求1所述方法的装置,包括常规的固体废物焚烧炉;其特 征在于,在焚烧炉炉膛出口800~1000℃的烟道位置设置烟气引出口,烟气引出口通过 管路连接至污泥干化器,污泥干化器的烟气引入口与污泥进料口位于同一端;污泥干化 器的尾部设干污泥出口和干化气出口,干化气出口通过管路连接至旋风分离器;旋风分 离器的底部设固体出口,旋风分离器气体出口通过管路接至焚烧炉炉膛出口500~600℃ 的烟道位置。

8.根据权利要求7所述的装置,其特在于,所述烟气引出口与污泥干化器之间的 管路上设置控制阀。

9.根据权利要求7所述的装置,其特在于,所述污泥干化器是直接回转式干化器。

10.根据权利要求7所述的装置,其特在于,所述污泥干化器的干污泥出口、旋风 分离器底部的固体出口经传送系统接至废物料坑。

说明书

污泥协同稳定焚烧固体废物和抑制二恶英排放方法及装置

技术领域

本发明涉及污水污泥稳定焚烧处置固体废物以及抑制固体废物焚烧过程中二恶英 的排放,特别是涉及一种高效低成本的固体废物焚烧过程中的二恶英抑制技术。

背景技术

焚烧是当前固体废物(主要指城市生活垃圾、危险废物、医疗废物等)的主要处置 方式,能够实现废物的快速减量、减容、降解毒性和化学危害性。焚烧系统的基本流程 废物通过给料机进入焚烧炉进行热解/焚烧,灰渣进入焚烧炉底部排渣机,烟气进入烟道; 为控制二恶英的生成和排放,在危险固体废物焚烧炉上需要利用喷水措施实现烟气的骤 冷,烟气快速降到200~250℃;烟气再进入除酸塔,利用碱性物质实现酸碱中和,进一 步控制酸性气氛;在除酸塔后一般还需喷射一定量的活性碳(100~300mg/Nm3),实现 对重金属、二恶英类有机污染物的吸附控制排放;烟气再进入布袋除尘器,实现除尘, 最后经烟囱排入大气。

目前固体废物焚烧炉存在的问题主要包括:

1、焚烧产生的酸性气体和二恶英等污染物排放浓度较高,控制困难,对设备和环 境都造成危害;

2、由于废物组分和热值的不稳定,废物量波动大,燃烧效率低、污染排放高,同 时还造成焚烧炉启停频繁,降低设备使用寿命,并由于启停过程种燃烧不充分,污染物 排放浓度特别高,可以是正常运行状态的数倍至数十倍;

3、目前废物焚烧过程二恶英控制技术主要包括炉前废物配伍技术、稳定焚烧技术、 污染物生成抑制技术、吸附技术和催化降解技术。生成抑制技术主要通过添加含硫、含 氮及碱性物质。但上述技术应用较少或有效地主要是活性炭吸附技术,但活性炭使用成 本很高,是一种被动且成本较高技术。生活垃圾流化床焚烧技术中可添加一定量的煤来 辅助燃烧,已被证实煤中硫对二恶英的排放有明显的抑制作用,但是由于垃圾热值的提 高和煤价不断上涨,使用煤基抑制的方式将逐步减少同时会增加运行成本。经济适用高 效的新型炉内阻滞剂仍很缺乏;

4、相对生活垃圾焚烧炉而言,危险废物焚烧炉容量较小,处理容量基本在5-60吨 /日范围以内,产生的蒸汽品位低,余热无法实现利用。

另一方面,污水污泥也是当前面临的一大环境挑战,我国每年仅生活污水污泥的产 量近1000万吨。污水污泥由于自身特殊性和危害性,处理要求和难度都较大。污泥处 置主要为安全填埋和干化焚烧,目前污泥干化焚烧技术得到了较好地应用。污泥是污水 在生物净化过程中产生的,将污水中的无机的氮、磷等转化为污泥中的有机氮和有机磷, 干污泥中氮的含量可达4%以上,硫的含量也近1%。污泥干化焚烧过程会以包括氨气在 内的多种形式释放一定量的氮及硫。污泥氯含量相对其它固废很低,在污泥焚烧烟气中 二恶英浓度低于排放标准。

污泥干化过程中产生的氮和硫均可以应用于废物焚烧过程中抑制二恶英的生成和 排放,实现低成本的高效排放控制。而一般污水污泥的绝干热值可达3000kcal/kg以上, 40%含水率的污泥热值也可达到1500kcal/kg以上,可很好地应用于稳定固体废物焚烧。

因此基于以上背景,本发明提出了一种低成本、低污染的联合废物处置和二恶英控 制技术。

发明内容

本发明要解决的技术问题是,克服现有技术中的不足,针对当前固体废物焚烧二恶 英排放问题的严重性,同时废物燃烧不稳定的现状,提供一种污泥协同稳定焚烧固体废 物和抑制二恶英排放方法及装置。

为解决其技术问题,本发明的解决方案是:

提供一种污泥协同稳定焚烧固体废物和抑制二恶英排放方法,包括:在常规的固体 废物焚烧炉炉膛出口800~1000℃的烟道位置设置烟气引出口,引出的高温烟气直接进 入污泥干化器对污泥进行直接热干化处理;干化产生的低温干化气经旋风分离器后,被 引风机重新引入焚烧炉炉膛出口500~600℃的烟道位置;污泥干化器及旋风分离器收集 的干污泥用于与固体废物均匀混合后送入焚烧炉进行协同焚烧。

本发明中,通过装在污泥干化器前的控制阀控制引出的烟气流量,使污泥干化器出 口的干化气温度控制在150~300℃。

本发明中,高温烟气的入口与污泥进料口位于污泥干化器的同一端以实现顺流干 化,防止干污泥在污泥干化器内直接燃烧。

本发明中,通过控制污泥进料口的投料量来调节干污泥的产量,污泥干化器和旋风 分离器产生的干污泥收集后转运至干污泥待用。

本发明中,控制干污泥与固体废物的混合比例,使混合物中(干污泥所含氮+硫的 摩尔数)/(固体废物所含氯的摩尔数)不低于0.5。

本发明中,干化后的干污泥中水分的质量含量低于40%。

进一步地,本发明还提供了一种用于实现前述方法的装置,包括常规的固体废物焚 烧炉;在焚烧炉炉膛出口800~1000℃的烟道位置设置烟气引出口,烟气引出口通过管 路连接至污泥干化器,污泥干化器的烟气引入口与污泥进料口位于同一端;污泥干化器 的尾部设干污泥出口和干化气出口,干化气出口通过管路连接至旋风分离器;旋风分离 器的底部设固体出口,旋风分离器气体出口通过管路接至焚烧炉炉膛出口500~600℃的 烟道位置。

本发明中,所述烟气引出口与污泥干化器之间的管路上设置控制阀。

本发明中,所述污泥干化器是直接回转式干化器。

本发明中,所述污泥干化器的干污泥出口、旋风分离器底部的固体出口经传送系统 接至废物料坑。

与现有技术相比,本发明的有益效果在于:

1、对废物焚烧产生的烟气进行余热利用,干化污泥,并实现了固体废物和污泥无 害化联合处置;

2、利用干化气引入烟道,干污泥和固体废物共焚烧,使污泥释放的氮抑制尾部烟 气中二恶英的再生;

3、由于干污泥热值高并作为燃料,可稳定固体废物焚烧时的热值波动,提高废物 焚烧效率和减少污染物排放,并可减少了焚烧炉的启停次数,提高了设备的使用率,也 减少启停过程的污染物超高浓度排放;

4、污泥干化降低了烟气温度,减少了危险废物焚烧炉急冷水使用,保护水资源;

5、本发明特别适用于新建危险废物焚烧炉,也可便捷地应用在现有危废焚烧炉上, 充分利用焚烧炉的余热,改造成本低,效果显著,具有广泛的应用潜力和前景。