申请日2011.12.26

公开(公告)日2013.06.26

IPC分类号C02F9/10; C02F1/469; C02F1/24

摘要

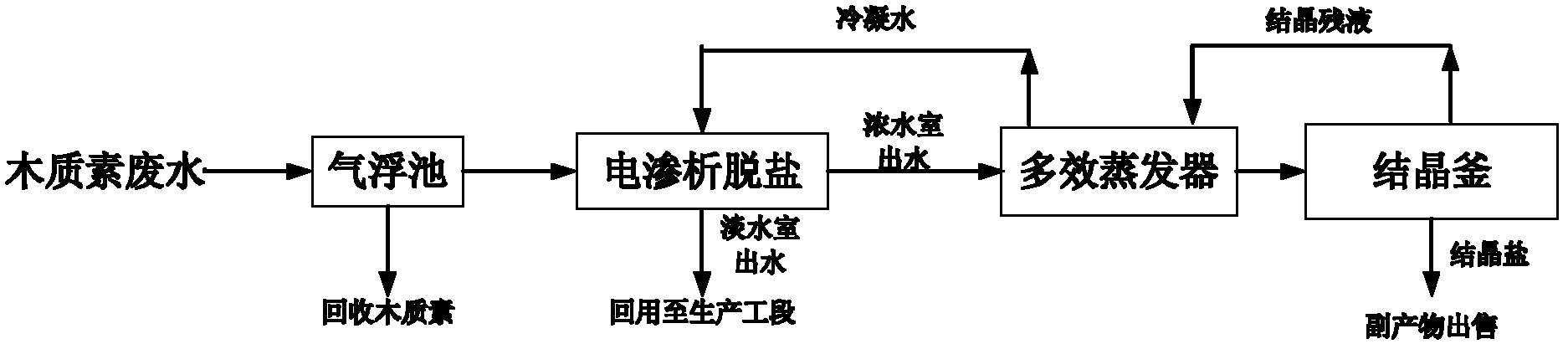

本发明涉及一种木质素生产废水的处理方法,包括如下步骤:木质素废水首先经过气浮法处理回收废水中的木质素残渣;气浮出水和多效蒸发阶段的冷凝水分别进入电渗析脱盐装置,得到基本不含盐的木质素废水和高含盐浓水;基本不含盐的木质素废水可以回用作木质素生产过程的补加水,高含盐浓水进入多效蒸发装置浓缩结晶,得到的蒸发冷凝水回用于电渗析脱盐装置,得到的高纯度的固体盐直接出售。本工艺实现了废水的资源化回收利用,水实现了封闭循环,从而降低了污染治理成本,充分体现了电渗析技术、多效蒸发、结晶技术的有机结合,是一个高效、经济的处理方法。

权利要求书

1.一种木质素生产废水的处理方法,其特征在于,所述木质素生产废 水的处理方法的步骤包括:

(1)预处理

木质素废水经气浮池处理以回收木质素残渣;

(2)电渗析处理

气浮池出水作为淡水相,木质素生产废水处理过程中的多效蒸发阶段 的冷凝水作为浓水相,低盐水作为极水,在泵的驱动下所述淡水相、所述 浓水相和所述极水分别进入电渗析脱盐装置的淡水室、浓水室和极水室, 其中所述低盐水在所述极水室循环运行,所述淡水相在所述淡水室以700~ 1450l/h的流速循环流动,所述浓水相在所述浓水室以1000l/h的流速循环流 动,保持所述电渗析脱盐装置的操作电压恒定,在外加直流电场的作用下, 对浓水相和淡水相进行循环浓缩和脱盐,经过处理后淡水室出水一部分作 为木质素生产过程中的稀酸配水回用,剩余部分作为木质素水洗用水回用, 浓水室出水进入后续处理过程;

(3)后续处理

所述步骤(2)的浓水室出水进入多效蒸发装置浓缩,得到冷凝水和浓 缩液;

所述冷凝水进入所述电渗析脱盐装置的浓水室作为浓水相;

所述浓缩液冷却结晶,经固液分离得到结晶固体盐和结晶残液;

所述结晶残液返回所述多效蒸发装置浓缩。

2.按照权利要求1所述的木质素生产废水的处理方法,其特征在于,

步骤(3)得到的所述结晶残液与步骤(2)的所述电渗析脱盐装置的 浓水室出水混合后进入所述多效蒸发装置,并继续所述步骤(3)工艺。

3.按照权利要求1或2所述的木质素生产废水的处理方法,其特征在 于,步骤(1)中所述的气浮法为曝气气浮法和/或溶气气浮法。

4.按照权利要求1所述的木质素生产废水的处理方法,其特征在于, 步骤(2)在木质素废水处理工艺的起始阶段所用的浓水相为清水。

5.按照权利要求3所述的木质素生产废水的处理方法,其特征在于, 所述步骤(2)中电渗析脱盐装置采用的电渗析膜包括多个阴离子交换膜和 多个阳离子交换膜,所述阴离子交换膜和所述阳离子交换膜交替设置。

6.按照权利要求1~5任一所述的木质素生产废水的处理方法,其特 征在于,步骤(2)中的所述低盐水为0.5~1.5wt%的硫酸钠水溶液。

7.按照权利要求6所述的木质素生产废水的处理方法,其特征在于, 步骤(2)中所述淡水相和所述浓水相压力差为<5kPa,操作电压为50~220V。

8.按照权利要求7所述的木质素生产废水的处理方法,其特征在于, 步骤(3)中所述的多效蒸发为三效蒸发或四效蒸发,蒸发至所述浓缩液的 含盐量为25~32wt%。

9.按照权利要求1或8所述的木质素生产废水的处理方法,其特征在 于,步骤(3)中所述浓缩液的结晶温度为0~20℃。

说明书

一种木质素生产废水的处理方法

技术领域

本发明涉及一种废水的处理方法,尤其涉及一种木质素生产废水的处 理方法。

背景技术

木质素是由四种醇单体(对香豆醇、松柏醇、5-羟基松柏醇、芥子醇) 形成的一种复杂酚类聚合物,它是植物界仅次于纤维素的最丰富的天然高 分子聚合物,其作为木材水解工业和造纸工业的副产物并没有得到充分利 用,大部分变成了环境污染物,严重污染了环境。随着人们对木质素研究 的深入,认识到了木质素的重要性。木质素分子结构中含有多种活性基团, 其在农林,石油,冶金,燃料,水泥和混凝土工业及高分子材料工业具有 广泛的应用前景。

在从木质纤维素类生物质中提取木质素过程中,产生大量高含盐高有 机物的难生物降解废水,此废水呈黑色,类似于造纸黑液,废水中无机物 主要是硫酸盐,有机物主要包括酸溶性木质素和碱性纤维素等。中国专利 文献CN1459420A介绍了电渗式处理造纸黑液并回收碱和木质素的方法, 该方法在电渗器的有负电极和正电极的直流电源电场的电解室中设置半透 膜,将电解室分隔为负极侧的电解室和正极侧的电解室,将清水和造纸黑 液分别流经负极侧的电解室排出碱溶液,从正极侧的电解室排出的在处理 液加入铝离子沉淀剂,经分离得含木质素的有机物和清水。木质素生产废 水主要的无机污染物是硫酸盐,而该现有技术所述的方法中,电渗处理器 主要利用的是电解原理,目的是回收造纸黑液中高浓度的碱,在得到液态 碱的同时,电解室的负极会产生氢气,因此,该电渗处理器不适于木质素 生产废水中硫酸盐的回收,并且该方法回收木质素的过程中需要加入铝离 子沉淀剂,使回收的木质素中含有铝离子,从而对木质素的再利用产生不 利影响,另外,如果上述现有技术采用硫酸回收木质素,则回收完木质素 后的滤液由于显酸性不能回用于造纸工艺,因此,该方法并不适用于木质 素生产废水的处理。

中国专利文献CN101486524A公开了一种糠醛生产废水的综合处理方 法,该方法采用电渗析浓缩乙酸,但电渗析效率低,能耗大,将电渗析分 离后的稀相糠醛废水不能直接回用或达标排放,需经调整pH~7后进入生 化降解池,然而后续生化处理过程中,生化降解池对进水水质、水量变化 的适应性较低,运行结果容易受到水质、水量变化的影响,另外,糠醛废 水中主要污染物以乙酸和糠醛为主,而木质素生产废水中的污染物主要以 硫酸盐、酸溶性木质素和碱性纤维素为主,两种废水处理方法的处理对象 完全不同,并且由于木质素生产废水中含有的木质素和纤维素属生物难降 解物质,其生化出水无法满足排放标准,因此,该方法对木质素生产废水 的处理工艺并不适用。

发明内容

为此,本发明的目的在于提供一种适用于木质素生产废水的处理方法。 为达到上述目的,本发明采用的技术方案包括如下步骤:(1)预处理,木 质素废水经气浮池处理以回收木质素残渣,经气浮处理后出水悬浮物浓度 小于20mg/L;(2)电渗析处理,气浮池出水作为淡水相,木质素生产废水 处理过程中的多效蒸发阶段的冷凝水作为浓水相,低盐水作为极水,在泵 的驱动下所述淡水相、所述浓水相和所述极水分别进入电渗析脱盐装置的 淡水室、浓水室和极水室,其中所述低盐水在所述极水室循环运行,所述 淡水相在所述淡水室以700~1450l/h的流速循环流动,所述浓水相在所述 浓水室以1000l/h的流速循环流动,保持所述电渗析脱盐装置的操作电压恒 定,在外加直流电场的作用下,对浓水相和淡水相进行循环浓缩和脱盐, 经过处理后淡水室出水含盐量小于0.2wt%,其中一部分作为木质素生产过 程中的稀酸配水回用,剩余部分作为木质素水洗用水回用,经电渗析处理 后的浓水室出水含盐量为6~12wt%进入后续处理过程;(3)后续处理,所 述步骤(2)的浓水室出水进入多效蒸发装置浓缩,得到冷凝水和浓缩液; 所述冷凝水进入所述电渗析脱盐装置的浓水室作为浓水相;所述浓缩液冷 却结晶,经固液分离得到结晶固体盐和结晶残液;所述结晶固体纯度大于 95%,所述结晶残液返回所述多效蒸发装置浓缩。

步骤(3)得到的所述结晶残液与步骤(2)的所述电渗析脱盐装置的 浓水室出水混合后进入所述多效蒸发装置,并继续所述步骤(3)工艺。

步骤(1)中所述的气浮法为曝气气浮法和/或溶气气浮法。

步骤(2)在木质素废水处理工艺的起始阶段所用的浓水相为清水。

所述步骤(2)中电渗析脱盐装置采用的电渗析膜包括多个阴离子交换 膜和多个阳离子交换膜,所述阴离子交换膜和所述阳离子交换膜交替设置 (如图2所示)。

步骤(2)中的所述低盐水为0.5~1.5wt%的硫酸钠水溶液。

步骤(2)中所述淡水相和所述浓水相压力差为<5kPa,操作电压为 50~220V。

步骤(3)中所述的多效蒸发为三效蒸发或四效蒸发,蒸发至所述浓缩 液的含盐量为25~32wt%。

步骤(3)中所述浓缩液的结晶温度为0~20℃。

与现有技术相比,本发明的优点在于:

(1)本工艺采用气浮法处理回收木质素,得到的木质素产品中不含有 金属离子,保证了后续木质素再利用中形成的产品的纯度和品质;

(2)本工艺采用的电渗析脱盐装置由浓水室,淡水室和极水室组成, 克服了传统电渗析器电流效率低,电极易被腐蚀的缺点;

(3)木质素生产废水经电渗析处理后的淡水室出水一部分作为木质素 生产过程中的稀酸配水回用,一部分作为木质素水洗用水回用,回用于稀 酸配水的淡水室出水,在酸性条件下会进一步析出木质素,用作木质素水 洗水的淡水室出水在木质素的溶解度达到饱和后,也会进一步析出木质素; 因此,将电渗析处理后的淡水室出水回用于木质素的生产过程,不仅节省 了废水的处理成本,也有利于进一步提取淡水室出水中微量的木质素;

(4)采用电渗析脱盐装置处理后的含硫酸盐的浓水室出水进行多效蒸 发回收固体硫酸盐进行出售创造了部分效益;

(5)本工艺基本实现了废水的资源化回收利用,水实现了封闭循环, 基本无废水排放,从而降低了污染治理成本。